- Süreç için hazırlanıyor

- Kaynak ve bağlantı türleri

- Çelik boruların kaynağı

- Boru hattı montajı

- Uygun elektrotların seçimi

- Bir elektrot nasıl seçilir?

- Borulardaki kaynak türleri hakkında

- kendin yap elektrik kaynağı

- Borular nasıl pişirilir: teknoloji

- Ne gerekli?

- Aletler

- metal borular

- Faydalı ipuçları ve olası hatalar

- Boru kaynağı için doğru elektrotlar nasıl seçilir

- Mod Seçeneklerini Seçme

- W-elektrot markasına bağlı olarak minimum akım modları

- Tek bir sabit kaynakçı tarafından kaynak yapılırken katman uygulama sırası

- Kök tabakasının döşenmesinin yönü ve sırası

- Elektrot seçimi

- Uzmanlar tavsiye

- Profil boruları kendi elinizle nasıl kaynak yapılır: profesyonellerden öneriler

- Ortak su şebekesine nasıl bağlanır

- Araç seçimi ve ekipman kurulumu

Süreç için hazırlanıyor

Kaynak işlemine başlamadan önce yakınlarda yanıcı madde ve patlayıcı madde bulunmadığından emin olunmalıdır. Varsa, onları yanıcı olmayan bir malzeme ile korumak ve her ihtimale karşı yanına bir su kabı koymak daha iyidir. Boruların kaynağa yakın yüzeyleri ve kenarları çapaklardan arındırılmalıdır. Ardından, zemini güvenli bir şekilde sabitlemeniz ve kablonun bütünlüğünü kontrol etmeniz gerekir. Kaynak yapılacak boruların kalınlığına göre kaynak makinesinin trafosunda gerekli akım ayarlanır.Bundan sonra, elektrotu borunun yüzeyinden 5 mm'lik bir mesafede yaklaşık 600'lük bir açıyla yavaşça hareket ettirerek arkı tutuşturmaya gidin, bunun sonucunda kıvılcım çıkması gerekir. Daha sonra elektrot, borudan aynı mesafede tutularak kaynak yerine taşınmalıdır.

Çoğu durumda, döner bağlantılar için, 3 mm elektrot kalınlığına ve 5 mm'ye kadar bir boruya sahip kaynak makinesindeki akım, 100 ila 250 A ve döner olmayan - 80-120 A arasında olmalıdır.

Kaynak ve bağlantı türleri

Boruların bağıl konumuna bağlı olarak bağlanır:

- uçlar birbirine bitişik olduğunda uçtan uca;

- Boğa burcunda borular T harfi şeklinde dizilmişse;

- yönü 45 veya 90˚ değiştirmek gerektiğinde bir açıda;

- bir borunun ucunu genişleterek ve diğerinin üzerine koyarak üst üste bindirin.

Ekleme erişim olasılığına bağlı olarak bağlantı yapılır:

- Boru hattının dikey bir bölümü monte edilmişse yatay dikiş.

- Boru hattının yatay konumu ile dikey.

- Eklem alttan kaynaklandığında tavan. Acil durum bölümünün değiştirilmesi sırasında ısıtma sisteminin onarımı sırasında böyle bir dikiş uygulanmalıdır.

- Yeni sistemler kurulurken, elektrot eklemin üstünde olacak şekilde döndürülmeleri mümkün olduğunda borular alttan kaynaklanır.

Çelik boruların kaynağı

Yuvarlak boruların kaynağı sürekli bir dikişle gerçekleştirilir. Yani işlem bir noktadan başladıysa elektrotu kaynak yapılacak yüzeyden koparmadan o noktada bitmelidir. Büyük çaplı (110 mm'den fazla) boruları kaynak yaparken, dikişi bir elektrotla doldurmak mümkün değildir. Bu nedenle, katman sayısının boru duvarlarının kalınlığına göre belirlendiği çok katmanlı kaynak kullanmak gerekir. Örneğin:

- Duvar kalınlığı 6 mm ise, iki kat metal yeterlidir.

- 6-12 mm - üç kat halinde kaynak yapılır.

- 12 mm'den fazla - dörtten fazla katman.

Dikkat! Çok katmanlı kaynak tek bir gereksinimle yapılır. Bir sonraki katmanı uygulamadan önce önceki katmanın soğumasını bekleyin.

Boru hattı montajı

Boruları kaynaklamadan önce, görevi basitleştirmek için kaynak eklemini monte etmek gerekir. Yani, boruları montajın tasarımına göre kurun, hareket etmeyecek veya hareket etmeyecek şekilde sıkıştırın. Daha sonra talaş yapılır. Bu, tek bir yerde nokta kaynağı yapıldığında, boru hattı büyük çaplı ürünlerden monte edilirse, birkaç yerde punta kaynağı yapılabilir.

Prensip olarak, her şey hazır, boru hattını pişirebilirsiniz. Kaynakla ilgili bu konuşmanın tamamlanabileceği anlaşılıyor. Ancak acemi kaynakçılar için daha yeni başlıyor, çünkü boru hatlarının montajı ile ilgili kaynak işlemi çok sayıda nüanstır. İşte dikkate almanız gerekenlerden sadece birkaçı.

- 4 mm'den fazla kalınlığa sahip borular, radikal bir dikişle kaynaklanabilir, bu, metalin kenarlar arasındaki boşluğu tam derinliğe kadar doldurduğu ve üstte 3 mm yüksekliğinde bir silindir oluştuğunda bir rulo ile kaynaklanabilir. dikiş.

- 30-80 mm çapındaki boruları dikey bir dikişle bağlarken, teknoloji dikişin alt konumundan biraz farklıdır. İlk olarak, %75'lik hacim doldurulur, ardından alanın geri kalanı doldurulur.

- Çok katmanlı kaynak teknolojisi ile, bir sonrakinin bir öncekinden zıt yönde uygulanması için iki katman halinde yatay bir dikiş kaynak yapılır.

- Alt katmanın bağlantı noktası, üst katmanın aynı noktası ile çakışmamalıdır. Kilit noktası, dikişin sonu (başlangıcı).

- Genellikle, boruları kaynak yaparken, ikincisi her zaman döndürülmelidir. Bunu manuel olarak yaparlar, bu nedenle optimum dönüş sektörünün 60-110 ° olduğunu bilmeniz gerekir. Sadece bu aralıkta, dikiş kaynakçı için uygun bir yerde bulunur. Uzunluğu maksimumdur ve bu, sütür bağlantısının sürekliliğini kontrol etmenizi sağlar.

- Birçok kaynakçıya göre en zor şey, boru hattını bir kerede 180 ° döndürmek ve aynı zamanda kaynağın kalitesini korumaktır. Bu nedenle, böyle bir dönüşle kaynak teknolojisinin değiştirilmesi önerilir. Yani, önce dikiş bir veya iki kat halinde 2/3 derinliğe kadar kaynatılır. Ardından boru hattı 180° döndürülür ve burada dikiş birkaç katman halinde tamamen doldurulur. Ardından, dikişin elektrotun metaliyle tamamen doldurulduğu 180°'lik bir dönüş vardır. Bu arada, bu tür eklemlere döner denir.

- Ancak sabit bağlantılar da vardır, bu, borunun boruya sabit bir yapıda kaynaklanmasıdır. Boru hattı yatay olarak yerleştirilmişse, parçaları arasındaki bağlantıyı iki parçaya bölerek kaynak yapmak gerekir. Kaynak işlemi en alt noktadan (tavan) başlar ve yukarı doğru hareket eder. Eklemin ikinci yarısı aynı şekilde kaynak yapılır.

Boru kaynak teknolojisindeki son aşama ise dikişin kalite kontrolüdür. Cürufu indirmek için bir çekiçle vurulmalıdır. Ardından, çatlak, oyuk, talaş, yanık ve herhangi bir sızma olup olmadığını gözle kontrol edin. Boru hattı sıvılar veya gazlar için tasarlanmışsa, montajdan sonra sızıntıları kontrol etmek için içine su veya gaz verilir.

Kaynak işlemi aslında sorumlu bir olaydır. Ve yalnızca bir kaynakçının deneyimi, ilk seferde nihai sonucun kalitesini garanti edebilir. Ama deneyim bir şeydir. görmeyi teklif ediyoruz video - nasıl pişirilir Çelik borular.

Uygun elektrotların seçimi

Metal ürünlerin kaynağı için sarf malzemeleri gereklidir. Dikişlerin güvenilirliği, boru hattının sıkılığı kalitesine bağlıdır. Elektrot, özel bir bileşimle kaplanmış metal bir çubuktur. Sabit bir elektrik arkını korur, kaynaklı bir bağlantının oluşumuna katılır.

Çubuklar, çekirdek ve dış kaplama tipine göre sınıflandırılır.

İlk işarete göre, aşağıdaki sarf malzemeleri türleri ayırt edilir:

- Demlenmeyen bir çekirdek ile. Çubuk üretimi için tungsten, kömür veya grafit kullanılır.

- Eritme eki ile. Çekirdek, kesiti kaynak teknolojisine bağlı olarak seçilen bir teldir.

Kaplama tipine bağlı olarak, elektrotlar ayrılır: aşağıdaki gruplar:

- Selüloz kaplı (C). Çubuklar, örneğin su, gaz, petrol boru hatlarını kurarken, büyük çaplı boruları kaynaklarken kullanılır.

- Rutil asit (RA) kaplı. Ürünler düzgün kaynaklar elde etmek için kullanılır. Bir elektrik arkının etkisi altında, eklem, mekanik olarak kolayca çıkarılabilen ince bir cüruf tabakası ile kaplanır. RA elektrotları, ısıtma ve su temini sistemleri döşenirken kullanılır.

- Rutil kaplı (RR). Bu tür çubuklar kullanıldığında, tek tip dikişler elde edilir. Çalışma sırasında oluşan cüruf kolayca uzaklaştırılır. Bu tip çubuklar, köşe bağlantıları oluştururken, ek bir katman kaynak yaparken kullanılır.

- Rutil-selüloz kılıflı (RC). Bu tür elektrotlar, herhangi bir düzlemde uzanan boru hattı elemanlarının bağlanmasını mümkün kılar. Genellikle uzun dikey dikişler oluşturmak için kullanılırlar.

- Temel kapaklı (B).Aşırı koşullarda çalışan herhangi bir metal yapının kaynağında evrensel çubuklar kullanılır. Bağlantı çatlamaz, zamanla çökmez.

Bir elektrot nasıl seçilir?

Boruları elektrik kaynağı ile kaynaklamadan önce, dikişin kalite seviyesi ve buna bağlı olarak boru hattının çalışma süresi büyük ölçüde seçimine bağlı olduğundan, uygun bir elektrot seçmeniz gerekir. Kaynak için özel bir tabaka ile kaplanmış demir çubuktur. Elektrotlar, kaplama miktarına ve çubuğun kalınlığına göre farklılık gösterir. Borular için 2 ila 5 mm kalınlığında çubuklar kullanılır. Kaplama ayrıca toplam ağırlığın %3 ila %20'si arasında olabilir.

Ancak, kaplama ne kadar fazla olursa, soğuduktan sonra mukavemet özelliklerini önemli ölçüde kaybeden metalik olmayan bir bileşik olan daha fazla cüruf oluşur, buna dayanarak, seçim yaparken bir miktar uzlaşma bulmak gerekir.

Borunun kalınlığına bağlı olarak elektrotlar aşağıdaki gibi seçilir:

- Kaynaklı boruların et kalınlığı 5 mm'den az olduğunda, 3 mm kalınlığında bir elektrot seçilir.

- 5 mm'den fazla kalınlıkta, gerekli kaynak derecesine ve dikişin kalınlığına bağlı olarak 4 veya 5 mm'lik bir elektrot seçilir.

- Kaynak oluşturmanın çok katmanlı yönteminde çoğu durumda 4 mm elektrotlar kullanılır.

Buna dayanarak, yeterli geçiş akımı sağlayan doğru elektrotun nasıl seçileceğini bilmek gerekir. Ek gürültü olmadan arkın kuru bir çatırtısı bir kılavuz görevi görebilir.

Borulardaki kaynak türleri hakkında

İletişim hatlarını bu şekilde bağlarken, metal yapı elemanlarını kurmak için aşağıdaki seçenekler kullanılır:

- Boru bölümlerinin uçtan uca yerleştirilmesi. Açıklanan durumdaki kenarlar birbirine zıttır.

- T eklemi. Bu teknoloji ile, segmentler "T" harfinin bir görünümünü oluşturacak şekilde dikey olarak yerleştirilir.

- Üst üste gelmek. Bu durumda, bir borunun ucu alevlenir, ardından diğerinin kenarına konur.

- Köşe eklemi. 2 eleman birbirine göre dar veya dik açıyla yerleştirilmiştir.

Isıtma borularını elektrik kaynağı ile kaynak yaparken, aşağıdaki dikiş türleri oluşur:

- yatay, bağlantılı parçaların dikey yerleşimi ile;

- elektrotun işlenen alanın alt kısmına, kaynakçının başının üstüne yerleştirilmesiyle tavan;

- boru hattının yükselticilerinde bulunan dikey;

- kaynak çubuğunun işlenecek kenarların üzerine monte edildiği alt kısım.

Çelik boruları kaynak yaparken, segmentler yalnızca uçtan uca monte edilir. Dikiş, metalin tüm kalınlığı boyunca kaynaklanır.

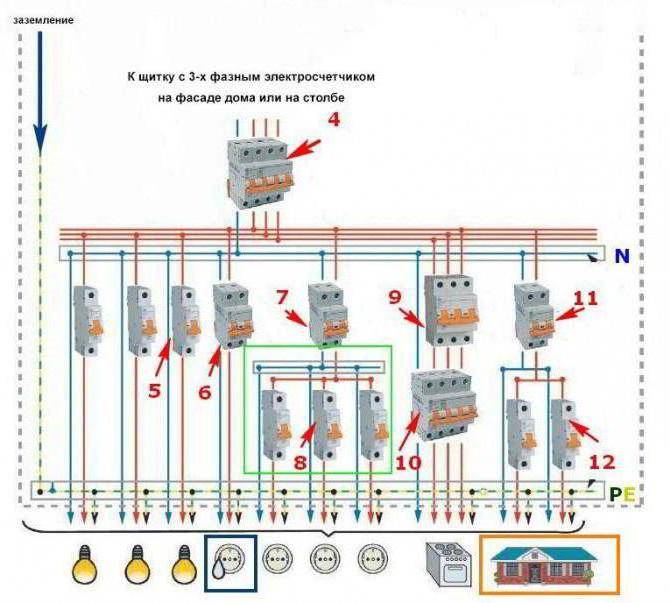

kendin yap elektrik kaynağı

Günlük yaşamda, en basit ve en uygun fiyatlı yöntem olduğu ve herhangi bir boru düzenlemesi için kullanıldığı için ark elektrot kaynağı en sık kullanılır. Buradaki enerji kaynağı bir elektrik arkıdır ve taşıyıcı bir elektrottur. Elektrik kaynağı için kullanılan ev cihazları, düşük güç ile karakterize edilir, hacimli değildir ve tek fazlı kablolamadan çalışır.

- Kaynak transformatörü - şebekenin alternatif akımını doğrudan kaynak akımına dönüştürür. Kullanımı kolaydır, ancak arkı yeterince stabilize etmez.

- Doğrultucu - daha yüksek ark kararlılığına sahiptir.

- İnverter - inverter modülü aracılığıyla AC'yi DC'ye dönüştürür, ark kararlılığına ve düşük ağırlığa sahiptir.

Elektrik kaynağı, sarf malzemesi ve sarf malzemesi olmayan elektrotlar kullanılarak gerçekleştirilir. İlki, bir dikiş oluşumu için parçacıklar sağlayarak sürece katılır. Yeni başlayanlara, sarf malzemesi kaplamalı katı elektrotlar kullanmaları önerilir.

Elektrotun çapı, kullanılan aparatın türü ve gerçek kaynak yöntemi, ürünün özelliklerine bağlıdır: malzeme bileşimi, duvar kalınlığı, çap vb. Isıtma boruları veya su boruları ile çalışırken, ana yapılardan bahsetmiyorsak, en çok 3 mm çapında elektrotlar kullanılır - et kalınlığı 5 mm'ye kadar olan ürünlerin elektrik kaynağı için. Parametre daha büyükse veya çok katmanlı bir dikiş oluşturmak gerekiyorsa, elektrot çapı 4-5 mm olmalıdır.

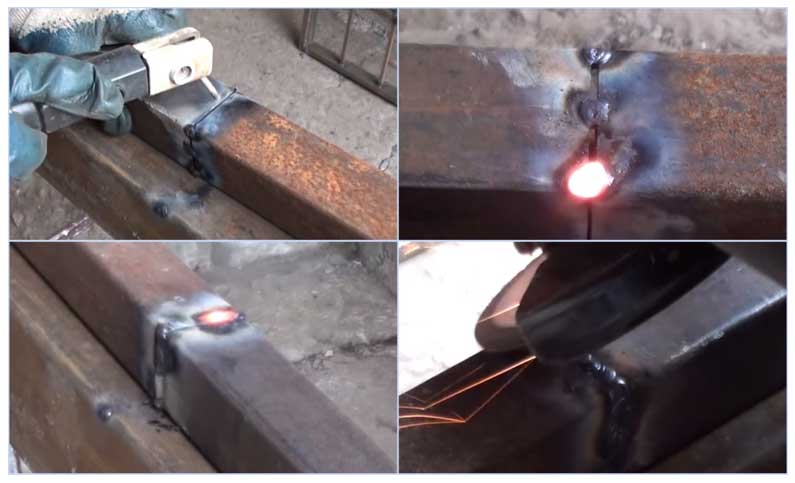

Dikişler şu şekilde ayırt edilir: alt olanlar en hafif, yatay olanlar çevre çevresinde, dikey olanlar boru boyunca ve tavan olanlar. Dikişin doğası, bağlı elemanların konumu ile belirlenir. Birden çok kez uygulanabilir. Bu nedenle, örneğin, 6 mm'den daha kalın bir kalınlıkta 2 dikiş gereklidir. Fotoğrafta sürekli bir dikiş görülmektedir.

Borular nasıl pişirilir: teknoloji

Kaynaktan önce, su boruları temizlenir - özellikle iç yüzey, kenar düz değilse, uçlar düzleştirilir veya kesilir. Daha sonra hem iç hem de dış kenarlar metalik bir parlaklığa kadar temizlenir. Parselin genişliği en az 1 cm'dir.

Büyük bir çap veya duvar kalınlığı ile ön ısıtma yapılması tavsiye edilir - bölge en az 0,75 cm'dir Bu şekilde sertleşen yapıların ortaya çıkması önlenir.

- Elektrot, cihazın tutucusuna yerleştirilir, akım beslemesi etkinleştirilir - bunun için metal üzerindeki çubuğa vurmanız gerekir. Mevcut güç, ürünün duvar kalınlığına göre belirlenir.

- Arkın ortaya çıkmasından sonra, elektrot kavşakta en az 3 ve 5 mm'den fazla olmayan bir mesafede tutulur. En uygun olanı, fotoğrafta gösterildiği gibi, elektrotun sitenin düzlemine 70 derecelik eğim açısıdır.

- Dikiş, eşit bir hareketle değil, metalin eklem boyunca her iki kenara dağılımını simüle eden salınımlı bir hareketle uygulanır. Yörünge farklıdır - hilal şeklinde, zikzak, ancak sonuç olarak kavşakta yoğun bir dar silindir oluşur.

- Soğuduktan sonra cüruf çekiçle dövülür. Duvar kalınlığı büyükse, sonraki her aşamadan önce cürufun zorunlu olarak çıkarılmasıyla ikinci ve hatta üçüncü bir dikiş uygulanır.

- 8 mm'den daha kalın bir kalınlığa sahip olan ilk dikiş, kademeli olarak kaynaklanmalıdır: daire bölümlere ayrılır, parçalar ilk önce bire bir kaynaklanır ve ikinci aşamada - kalanlar. Daha sonra üstüne sürekli bir dikiş uygulanır.

Kaynak işi tehlikelidir: sıcak metal sıçraması, arkın yüksek sıcaklığı, parlaklığı ciddi bir tehlikedir. Bu nedenle, güvenlik yönetmeliklerine uygun olarak su boruları pişirmek veya ısıtmak için gereklidir: koruyucu bir kalkan veya maske, kanvas eldivenler, yoğun kumaştan yapılmış bir takım elbise veya önlük kullanmak zorunludur - branda en iyisidir. Elektrik kaynağı sırasında yakınlarda bir kova su ve bir battaniye veya bir parça branda olması gerekir.

Su borularının nasıl pişirileceğine ilişkin video daha ayrıntılı olarak anlatılmaktadır.

Ne gerekli?

Başarılı kaynak iki bileşen gerektirir: ekipman ve beceriler.Ayrıca, ikinci nokta birincisinden daha az önemli değildir. Bir istisna, belki de yalnızca elektrik bağlantılarını kullanarak kaynak yapmak olabilir, çünkü teknolojinin basitliği profesyonel olmayanların bile yüksek kaliteli bir bağlantı yapmasına izin verir.

Diğer tüm durumlarda, bir uzmanın katılımı arzu edilir. Isıtma sistemindeki kaynağın sıkılığının ihlal edilmesinin çok hoş olmayan sonuçlara yol açabileceğini unutmamalıyız (başkasının, yanık vb.

Aletler

Kaynak işinin üretimi için gerekli alet ve ekipman seti, ısıtma sistemini donatmak için kullanılan boru tipine ve seçilen kaynak yöntemine bağlı olarak belirlenir.

Her şeyden önce, manuel bir kaynak makinesidir.

Bir balkonun yalıtılması bilgi gerektirir ve bir balkonun köpük plastik ile nasıl yalıtılacağına dair makalemizde doldurabilirsiniz. Alüminyum radyatörler için ayrıntılı bağlantı şeması burada.

Polipropilen boruları bağlamak için bir cihaza bazen havya da denir. Ev ihtiyaçları için 650 watt gücünde bir cihaz oldukça uygundur. Çapı 60 mm'ye kadar olan plastik boruları bağlamak için kullanılabilir. Nozullar cihaza dahildir.

Elektrik bağlantılarını kullanırken, bunları bağlamak için özel bir cihaz da gereklidir. Ek olarak, bir silindir boru kesici, bir konumlandırıcı, boruları oksitlemek ve merkezlemek için özel cihazlar, bir bıçak, bir çekiç ve ayrıca sarf malzemeleri (kaplinler, elektrik bağlantı parçaları vb.) süreçte faydalı olabilir.

Metal boruların kaynağı, bir elektrik veya gaz aparatı kullanılarak gerçekleştirilir. Kesmek için bir "öğütücü" veya bir kesici kullanılır.Ek olarak, bir kaynakçının olağan ekipmanına ihtiyacınız olacak: maske, kanvas elbise, eldiven, asbest, çekiç, elektrotlar, tel vb.

metal borular

Metal ısıtma sisteminin bileşenlerini bağlamak için elektrikli kaynak yöntemi kullanılır. Isıtma borularını pişirmeden önce metal elektrotlar almanız gerekir. Elektriği iletirler ve kaynağı doldurmak için "katkı maddesi" rolünü oynarlar. Bağlantıyı başlatarak, tek tek boru bölümleri kum, kir ve kalıntılardan temizlenir. Aynı anda fark edilen tüm deforme olmuş uçlar hizalanmalı veya kesilmelidir. Ark kaynağı uygulamak için parçaların kenarları en az 10 mm genişliğe kadar temizlenir. Boruları çevre boyunca değiştirmek için sürekli bir modu gözlemlemek gerekir. Isıtma borularını elektrik kaynağı ile kaynaklamak için, kural olarak, farklı sayıda katman kullanılır.

Bu, doğrudan ısıtma borularının duvarlarının ne kadar kalın olduğuna bağlıdır:

- 2 katman - kalınlığı 6 mm'den fazla olmayan.

- 3 katman - 6-12 mm.

- 4 katman - 12 mm'den fazla.

Bir sonraki döşemeden önce, serilmiş her katmandan cüruf çıkarılmalıdır. Başlangıç tabakası, kademeli yüzey kaplama yöntemiyle serilir. Gelecekte, yumuşatılmış metalin sürekli yüzey kaplaması kullanılır. Derz boyunca, kademeli yüzey kaplamayı “tek tek” yöntemini kullanarak birkaç boşluğa dağıtmak gerekir.

Bir ısıtma devresi düzenlerken, ilk katın döşenmesi özellikle önemlidir. Bir evliliğe izin verilirse, böyle bir site ortadan kaldırılır ve yeniden üst üste bindirilir. Sonraki kaynak katmanlarının üst üste bindirilmesini gerçekleştirerek, boruyu ekseni boyunca eşit olarak döndürmek gerekir.Sonraki her katmanı uygularken, bir öncekinin başlangıcından itibaren 1.5-3 cm küçük yer değiştirmeler yapılır. Nihai yüzey kaplaması ana yüzeye birleştirilmeli ve pürüzsüz ve eşit olmalıdır.

Faydalı ipuçları ve olası hatalar

Isıtma borularını düzgün şekilde pişirmek için uzmanların tavsiyelerini ihmal etmeyin:

- kontrol için bir ayna kullanarak ulaşılması zor yerleri bükülmüş bir elektrotla kaynaklamak daha uygundur;

- elektrotları değiştirirken, dikiş, uygulanmış olanın 1,5 cm'lik bir kaplamasıyla devam eder;

- üst dikiş alttan ters yönde gerçekleştirilir ve farklı bir yerde biterse kaynaklı bağlantının kalitesi artacaktır;

- doğru akımla kaynak yaparken doğrudan polarite, metalin ters polariteden daha iyi ısınmasını sağlar.

Kusurların ortaya çıkmasının nedeni genellikle yeni başlayanların dikkatsizliği ve deneyimli kaynakçıların özgüvenidir. Örneğin, dikişin yana doğru hafif bir sapması bile bağlantının sıkılığının ihlaline yol açar. Kaynak sırasında ark uzunluğunun değiştirilmesi, boşlukların oluşması ve penetrasyon eksikliği ile sona erer

Yeni başlayanlar bu nüansları fark etmezler ve deneyimli olanlar bu tür önemsemelere dikkat edilmemesi gerektiğine inanırlar. Kaynakçının kontrolü dışındaki nedenlerle, düşük kaliteli ekipman ve boru malzemesi nedeniyle kusurlar oluşur.

Boru kaynağı için doğru elektrotlar nasıl seçilir

Kaynak elektrotu - kaynak yapılan iş parçasına akım sağlamak için tasarlanmış, elektriksel olarak iletken bir malzemeden yapılmış metal veya metalik olmayan bir çubuk.

İlk olarak, elektrotların özellikleri hakkında bazı bilgiler zarar vermez. Yapısal olarak elektrot, metalden yapılmış ince bir çubuktur. Kaynak için özel bir kaplama ile kaplanmıştır.

Prensip olarak, elektrotlar farklı çaplarda gelir - çubuğa ne kadar fazla malzeme uygulanırsa, o kadar kalın olur. Ayrıca, elektrot kaplaması sadece kaynaklı bağlantıya katılmakla kalmaz, aynı zamanda elektrotu oksijenden korur, düzgün ark yanmasını sağlar.

Bazen, çalışma sırasında cüruf yüzer ve metalin havayı emmesini önleyen bir film oluşturur. Bu, kaynağın kalitesi üzerinde olumsuz bir etkiye sahip olacaktır, çünkü havada bulunan oksijen ve nitrojen, metaldeki kaynağı kırılgan hale getirir.

Deneyimli bir kaynakçı bu soruna çok aşinadır. Bu durumda, cüruf soğuduktan sonra, bir çekiç veya elektrot ile kısa fakat hassas darbeler uygulanarak basitçe çıkarılabilir. Hiçbir koşulda dikişin içinde cüruf bırakılmamalıdır! Aksi takdirde, içinde bağlantının basınçsızlaşmasına yol açacak bir fistül oluşacaktır. Ana görev, düzgün ve sıkı bir dikiş elde etmektir. Deneyimli bir kaynakçı, bunu at nalı veya sekiz rakamı şeklinde gerçekleştirir. Her yeni geçişte cürufun yeri değiştirilecektir. Cüruf tamamen temizlendiğinde, dikiş sadece güçlü değil, aynı zamanda güzel olacaktır.

Kaynak için hangi çapta bir elektrot seçileceğine gelince, buradaki her şey bağlantının kalınlığına bağlı olacaktır. Borular küçükse, 3 mm çapında elektrotlar satın alınabilir. Bunlar, et kalınlığı 2 ila 5 milimetre olan borular için kullanılabilir. Borular daha kalın duvarlıysa - 10 mm'ye kadar, elektrotun daha kalın satın alınması gerekecektir.

Uygun şekilde seçilmiş elektrotlar, ucuz kaynak makinelerinde çalışırken bile, herhangi bir metali yüksek profesyonel düzeyde kaynaklamanıza olanak tanır.

Çok katmanlı bir kaynak gerçekleştirmek için, daha büyük bir kaynak derinliği oluşturulabilmesi için, başlangıçta 4 mm'lik bir elektrot kullanılması önerilir.

Mod Seçeneklerini Seçme

Kaynak akımı seçilir: tek geçişli kaynak için - boru duvarının kalınlığına bağlı olarak ve çok geçişli kaynak için - 2 - 2,5 mm olması gereken silindirin yüksekliğine göre. Kaynak akımı, 1 mm elektrot çapı başına 30 - 35 A oranında atanır.

Ark voltajı, kısa ark kaynağına karşılık gelen mümkün olduğunca düşük olmalıdır.

Kaynak hızı aşağıdaki gibi ayarlanır. böylece kenarların penetrasyonu ve gerekli kaynak boyutlarının oluşumu garanti edilir.

Koruyucu gaz tüketimi, kaynak yapılan çeliğin kalitesine ve mevcut rejime (8 ila 14 l/dak) bağlıdır.

1,6-2 mm çapında dolgu teli, kaynak yapılan çeliğin kalitesine göre seçilir (Kaynak sarf malzemeleri makalesine bakın).

W-elektrot çapı, mm

Katkı çapı, mm

Kaynak akımı, A

Ark gerilimi, V

Gaz tüketimi, l/dak

W-elektrot markasına bağlı olarak minimum akım modları

W-elektrot çapı, mm

DC akımı (A) polaritesi

Alternatif akım, A

Kaynak, ilk katman sırasında yeniden eritilmesi gereken puntaların takılmasından hemen sonra başlar. Ulaşılması zor yerlerde, boşluk ve kenar karışımı 0,5 mm'yi geçmiyorsa ve kenar körelmesi 1 mm'den fazla değilse, ilk kök kaynağı dolgu teli olmadan yapılabilir. Bunun istisnası, her zaman bir katkı maddesi ile kaynaklanması gereken çelik 10 ve 20'den yapılmış boru bağlantılarıdır.

Tek bir sabit kaynakçı tarafından kaynak yapılırken katman uygulama sırası

Ark, borunun kenarında veya önceden uygulanmış bir dikişte, dikişin ucundan 20-25 mm mesafede ateşlenmeli ve söndürülmelidir.Argon beslemesi, ark kırıldıktan 5-8 s sonra durdurulur.

Yüksek alaşımlı, özellikle korozyona dayanıklı çeliklerden boru hatlarının kaynağı, ya borunun içine argon verilerek ya da FP8-2 akı macunu kullanılarak kaynağın kökü korunarak gerçekleştirilir.

Yüksek alaşımlı çeliklerin kaynağında bir takım koşullara uyulmalıdır:

- minimum akım modları;

- kısa kaynak arkı;

- aynı metal bölümün kesintiye uğramadan ve yeniden ısıtılmadan maksimum kaynak hızı;

- brülörün enine titreşimlerinden kaçının;

- Dolgu teli, ana metal üzerine düştüğünde daha sonra korozyon ceplerine neden olabilecek erimiş metal sıçramaları oluşturmamak için eşit şekilde beslenmelidir.

Düşük karbonlu ve düşük alaşımlı çeliklerden çapı 100 mm'den fazla olan kalın duvarlı (10 mm'den fazla) boru hatlarında, kök kaynağı, arka halkalar olmadan argon-ark yöntemi kullanılarak kaynaklanır.

Kaynak, 200 mm'den uzun olmayan bölümlerde ters adım yöntemiyle yapılmalıdır. Kök eklemin yüksekliği en az 3 mm olmalıdır. Bu durumda boru yüzeyine düzgün geçişler sağlamak gerekir.

Kök tabakasının döşenmesinin yönü ve sırası

Argon ark kaynağı, karbon ve düşük alaşımlı çeliklerden yapılmış borularda bir destek halkası kaynaklandığında da kullanılır. Halka sıkıca, ancak gerilim olmadan boruya monte edilir ve halka ile borunun iç yüzeyi arasında 1 mm'den fazla olmayan bir boşluk bırakılır. Halka, iki yerde 200 mm çapa ve üç veya dört yerde daha büyük çapa sahip borulara 2,5-3 mm ayak ile 15-20 mm uzunluğunda bir köşe kaynağı ile dışarıdan tutturulur.

Boru ve destek halkasının çelik kalitesinden bağımsız olarak puntalama, 1,6-2 mm çapında Sv-08G2S dolgu teli ile gerçekleştirilir.Destek halkası, aynı katkı maddesi ile 3-4 mm ayaklı tek katmanlı bir köşe kaynağı ile kaynaklanır.

Destek halkasının puntalanması ve kaynağı, çelik kalitesi ve boru et kalınlığı ne olursa olsun ön ısıtma yapılmadan yapılır. İstisna, duvar kalınlığı 10 mm'den fazla olan 15Kh1M1F çelikten yapılmış borulardır - böyle bir borunun ucu 250 - 300 ° C'ye ısıtılır.

Çelik boruların ark kaynağında çok az gerçek uzman var. Bu iş, telkari hassasiyet ve çok fazla pratik gerektirir. Kök kaynak kaynağı, süreçteki en kritik adımdır.

Profesyonel boru kaynağı

- Polipropilen plastik borular için kaynak makinesi: bir alet, ekipman, video, inceleme nasıl seçilir

- Polipropilen boruların kaynaklanması: video talimatı, ısıtma sıcaklığı ve süresi, lehimleme teknolojisi, plastik bağlantı parçalarının doğru şekilde nasıl kaynaklanacağı

Her boyuttaki çelik boruların en kaliteli bağlantısı elektrik ark kaynağı ile sağlanır. Birleştirilecek parçalar bir elektrik boşalmasının etkisi altında eritilir. Makale kaynakla ilgili görsel dersler içermektedir.

Elektrot seçimi

Isıtma boruları veya diğer yapılar üzerinde kaynak çalışması yapmanız gereken ilk şey elektrotlardır. Sadece elde edilen kaynakların güvenilirliği ve sistemin sıkılığı değil, aynı zamanda iş yapma süreci de bu sarf malzemesinin kalitesine bağlı olacaktır.

Elektrot, boruların elektrik kaynağı işleminde kararlı bir ark sağlayan ve bir kaynak oluşumunda yer alan ve ayrıca metal oksidasyonunu önleyen özel bir kaplamaya sahip ince bir çelik çubuk olarak anlaşılır.

Çekirdek tipine göre, bu tür elektrotlar vardır:

- Erimeyen merkez ile. Bu tür ürünler için malzeme grafit, elektrik kömürü veya tungstendir.

- Erime merkezi ile. Bu durumda, çekirdek, kalınlığı kaynak türüne bağlı olan bir teldir.

Dış kabuğa gelince, piyasada bulunan birçok elektrot birkaç gruba ayrılmalıdır.

Yani, kapsama olabilir:

Çalışmaya başlamadan önce, kullanmayı tercih ettikleri elektrot türleri hakkında tanıdık kaynakçılarınıza danışmanızı öneririz. Her durumda, bunlar farklı markalar olacaktır, çünkü çok sayıda marka satışa sunulabilir ve şehirden şehre farklılık gösterebilir.

Uzmanlar tavsiye

Vadim Bodrov, elektrikli kaynakçı: Zamanla her kaynakçı kendi "el yazısını" geliştirir. Dikişin uzunlamasına ve enine dönüşüm yönünü değiştirmekten oluşur. Teoride bir dikişi yönlendirmek için bu yöntemlerin her biri kendi durumu için tasarlanmış olsa da, pratikte kaynakçılar genellikle üçünü de aynı anda kullanır. Er ya da geç, yeni başlayanlar bile malzemeyi “hissetmeyi” öğrenecek ve sezgisel bir düzeyde, hangi durumda bir veya başka bir dikiş türünü kullanacağını anlayacaktır.

Nikolai Alexandrovich Kozyrev, elektrik kaynakçısı: Görev son derece basit görünse ve önerilen dikiş tamamen basit olsa bile, borular söz konusu olduğunda gevşememelisiniz. Dikişi biraz yana çekmek yeterlidir - bu, çalışma sırasında bağlantının sızdırmazlığının ihlal edilmesine neden olabilir. Bu nedenle boru hattı ile çalışmak maksimum konsantrasyon gerektirecektir.

Profil boruları kendi elinizle nasıl kaynak yapılır: profesyonellerden öneriler

Kaynak işleminin mücbir sebep olmadan devam etmesi için bazı ipuçlarını izlemeniz gerekir:

duvar kalınlığına bağlı olarak kaynak sıcaklığı rejiminin doğru seçimi, deformasyon ve profil yanmasını önleyecektir;

borunun iç lümenini korumak önemliyse, erimiş metalin boruya girmesinden dikkatle kaçınılmalıdır;

uç bağlantıda, profilin köşelerinde yüksek voltaj oluşur;

alıştırma yapmak için kaynak borularını gereksiz parçalar veya segmentler üzerinde çalışabilirsiniz.

Bu makale, kaynağa yeni başlayanların bir profil borunun nasıl doğru şekilde kaynaklanacağını öğrenmelerine ve yüksek düzeyde çalışma gerçekleştirmelerine yardımcı olacaktır.

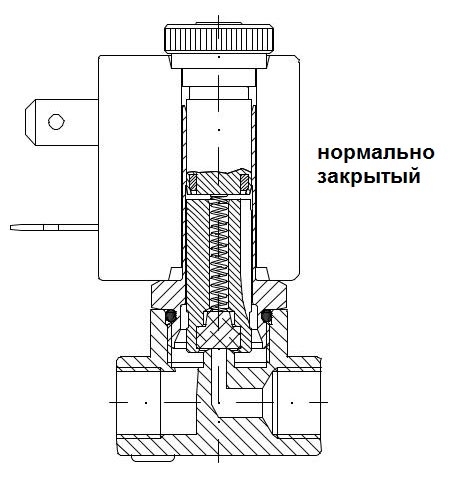

Ortak su şebekesine nasıl bağlanır

Yüksek sıvı basıncı altında bir su borusuna çarpmadan önce, boruların yapıldığı malzemeye bağlı olarak değişen üç teknoloji seçeneği hakkında bilgi edinin (bunlar polimer (PP), dökme demir, galvanizli çelik olabilir).

Polimer merkez yolu için basınçlı su borusuna dokunarak öyle görünüyor:

- Bir buçuk metreden küçük olmayan bir hendek kazılır, işin yapılacağı alan ortaya çıkarılır ve ondan eve bir hendek kazılır;

- Hafriyat işinin sonunda, su besleme sistemine bağlanmak için bir eyer hazırlanır - bu, tişört gibi görünen katlanabilir bir kıvrımlı yakadır. Selenin düz çıkışları yarıya bölünmüş ve dikey çıkışa basıncı kapatmak için bir valf takılmıştır. Bağlantı için özel bir nozul ile musluktan bir boru delinir. En güvenilir eyer şeması, katlanabilir kaynaklıdır. Böyle bir bileziği ikiye bölmek, bağlama bölümü üzerine monte etmek ve ana yola kaynaklamak kolaydır.Böylece, su kaynağına bağlantı kelepçesi gövdeye kaynaklanarak, konut için güvenilir ve kesinlikle hermetik bir su beslemesi sağlar;

- Boru, geleneksel bir matkap ve bir elektrikli matkap ile delinir. Matkap yerine bir taç kullanabilirsiniz, ancak araç değil sonuç önemlidir;

- Bir su jeti çıkana kadar bir açık delik delinir, ardından matkap çıkarılır ve valf kapatılır. Güvenlik nedeniyle, delme işleminin sonunda elektrikli alet bir el matkabı veya bir destek ile değiştirilir. Bir matkapla değil, bir taç ile bir delik açarsanız, delme alanının sıkılığını otomatik olarak sağlayacaktır. Bu seçeneklere ek olarak, ayarlanabilir bir anahtar veya harici bir destek ile döndürülen özel bir kesici kullanan bir çözüm vardır;

- Merkezi su kaynağına bağlamanın son aşaması, önceden bir hendekte döşenen kendi su kaynağınızın kurulması ve bir Amerikan sıkıştırma kaplini ile merkezi yola bağlanmasıdır.

Ekleme noktasının tam kontrolü için, üzerinde bir revizyon yapılması tavsiye edilir - kapaklı bir kuyu. Kuyu standart olarak donatılmıştır: altta bir çakıl-kum yastığı yapılır, betonarme halkalar hendeğe indirilir veya duvarlar tuğlalarla döşenir. Böylece, kışın bile evde tamir edilmesi gerekiyorsa su kaynağını kapatmak mümkün olacaktır.

Dökme demirden yapılmış merkezi bir su besleme borusu için bir eyer bağlantısı şöyle görünür:

- Dökme demir bir boruya dokunmak için önce korozyondan tamamen temizlenmesi gerekir. Delme yerinde, üst dökme demir tabakası bir öğütücü ile 1-1.5 mm kadar çıkarılır;

- Sele, ilk paragraftakiyle aynı şekilde boru hattına yerleştirilmiştir, ancak boru ile kıvrım arasındaki bağlantıyı tamamen kapatmak için bir lastik conta döşenir;

- Daha sonraki bir aşamada, kelepçe memesine bir kesme valfi takılır - içinden kesme aletinin yerleştirildiği bir valf.

- Daha sonra, dökme demir borunun gövdesi delinir ve kesilen yeri soğutmanın yanı sıra kronları zamanında değiştirme ihtiyacını da unutmayın.

- Sert alaşımlı bir muzaffer veya elmas taç ile ana su kaynağına dokunmak için bir delik açılır;

- Son adım aynıdır: taç çıkarılır, valf kapatılır, yerleştirme noktası özel elektrotlarla haşlanır.

Çelik boru, dökme demir borudan biraz daha sünektir, bu nedenle boru yerleştirme, bir polimer hattı ile çözeltiye benzer bir tekniğe göre gerçekleştirilir, ancak eyer kullanılmaz ve daha önce bir kesim nasıl yapılır galvanizli çelik su boru hattında aşağıdaki adımlar uygulanır:

- Boru açığa çıkar ve temizlenir;

- Ana boru ile aynı malzemeden bir branşman borusu hemen boruya kaynak yapılır;

- Boruya bir kesme vanası kaynaklanır veya vidalanır;

- Ana borunun gövdesi vanadan - önce elektrikli matkapla, son milimetre - bir el aletiyle delinir;

- Su kaynağınızı vanaya bağlayın ve basınçlı bağlantı hazır.

Araç seçimi ve ekipman kurulumu

Tüm zorluklara rağmen, basınç altında borularla çalışmak oldukça mümkündür. Ana şey, çalışma modlarını doğru bir şekilde ayarlamak ve doğru araçları seçmektir.

Örneğin, su borularının kaynağı için en iyi elektrotlar aşağıdaki gibidir:

SSSI 13/55. Alaşım derecesi ve karbon içeriğinden bağımsız olarak çelikten yapılmış boruların onarılmasına izin veren evrensel elemanlar.

Oluşturulan dikiş, optimum güç, süneklik ve tokluk kombinasyonu ile karakterize edilir, tekrarlanan fistül oluşumu ve yıkım olmadan yüksek çalışma yüklerine dayanır.Yeni başlayanlar, çalışma sırasında elektrotun metale yapışmasından korkabilir, ancak bundan kurtulmak çok kolaydır, sadece arkı uzatmanız gerekir.

Birkaç dakikalık çalışma ile iyi bir beceri geliştirebilir, elektrotun tüm inceliklerini ve avantajlarını hissedebilirsiniz.

MGM-50K. Basınçlı borular için optimize edilmiş yeni geliştirme.

Ana özelliği, arkın etrafında buhar veya sıvıları bir kenara iten bir gaz kabarcığı oluşmasıdır, bu da kaynağın yapıldığı koşulları iyileştirir, işi kolaylaştırır ve istenen sonucu elde etmenizi sağlar.

Elektrot, hem yüksek karbonlu çelik hem de düşük alaşımlı çelik borular için uygundur. Zaten korozyon hasarı belirtileri olan kontamine yüzeyler ve metal üzerinde çalışmasına izin verilir.

Boru kaynağı için en iyi elektrotların kullanıldığı ilginç bir videoyu izleyin:

Aşağıdaki önerilere uymak da yararlıdır:

- Akım gücünün arttırılması, arkın gerekli stabilitesinin elde edilmesine yardımcı olacaktır, kaynak metalinin hızla soğuması ve tabana yapışması nedeniyle elektrotun yapışma olasılığı azalacaktır.

- Elektrotlar önceden kalsine edilir ve çalışma yeri bir gaz brülörü ile ısıtılır. Alev, borudan sızan sıvıyı buharlaştırır, biriken metalin tabana yapışma seviyesi artar.

- Bir voltaj seçerken, kendi tercihlerinize odaklanmalısınız.

Yeni başlayanlar şunu bilmelidir:

- alternatif akım daha kararlı bir ark oluşturur, etkileyici bir su tabakası altında bile çalışmayı mümkün kılar, ancak dikişin nihai kalitesi çok yüksek değildir;

- doğru akım, sırayla, biriken metalin maksimum penetrasyon derinliğini ve dikişin gücünü elde etmeye yardımcı olur, ancak doğrudan yüksek nemli bir ortamda çalışmak daha zordur.

Ana ısıtmayı tamir ederken su ile bir borunun nasıl pişirileceğine dair yeni başlayanlar için faydalı bir video: