- Çalışma prensibi

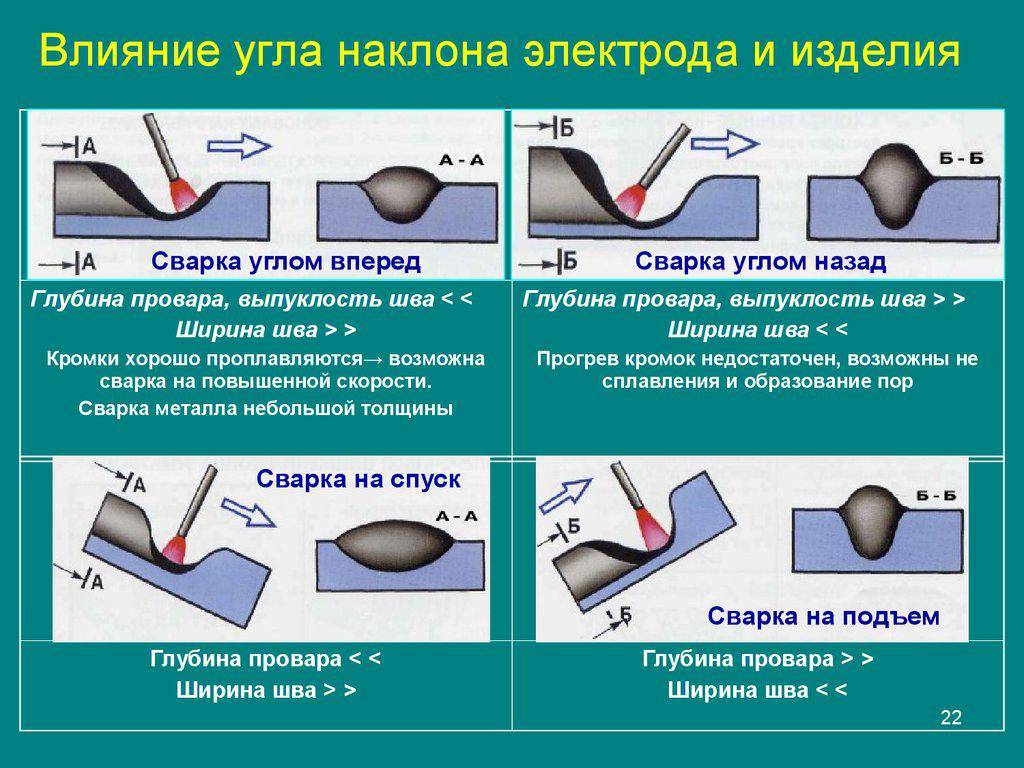

- Bir dikiş nasıl kaynak yapılır

- Dikey dikişlerin kaynağı

- Yatay bir dikiş nasıl kaynak yapılır

- Tavan dikişi

- Asetilen kaynak yöntemi hakkında bilgi

- Gaz kaynağının karmaşıklığı

- Teknoloji Açıklama

- Bu yöntemin avantajları

- Asetilen kullanmanın dezavantajları

- Hangi metaller için uygundur

- Yeni başlayan bir kaynakçının çalışması için ne gerekir

- Araçlar ve koruma araçları

- İşe hazırlık

- Koruyucu ekipman

- Araçlar ve ekipman

- Metal hazırlama

- Önemli özellikler

- Kaynak için malzemenin hazırlanması

- Kaynak için boru hazırlığı

- Parça hazırlama

- Gaz kaynağının özellikleri

Çalışma prensibi

Gaz kaynağının ana etkisi, daha önce de belirtildiği gibi, yanıcı gazın yüksek sıcaklıkta alev oluşumu ile yanmasına dayanır. Asetilen molekülü, bir çift hidrojen bağıyla birlikte, karbon atomları arasında kararsız ama enerjik olarak güçlü bir bağa sahiptir.

Denge oksitleyici ajan lehine değiştirilirse alev keskinleşecek ve göz kamaştırıcı beyaz yerine mavimsi bir renk alacaktır.

Oksitleyici alev sadece pirinç parçalarla çalışmak için kullanılır. Bu varyantta, çinkonun daha sonra buharlaşmasını engelleyen yüzey üzerinde filmler oluşturulur. Aksine asetilen konsantrasyonu artarsa alev kırmızıya döner ve tütmeye başlar. Bu mod, yüksek karbonlu çeliklerle çalışmak için idealdir.Alüminyum alaşımlarını, dökme demiri işlemek ve güçlü metalleri kaynaklamak için de kullanılır.

Fabrika silindirlerinde bu gaz asetonla karıştırılır ve 1,5 ila 1,6 MPa arasında basınç altındadır. Ek olarak, bir tür kılcal damar oluşturan kaba odun kömürü yerleştirilir. Şişelenmiş oksijen, 600 ila 1500 kPa arasında basınç altındadır ve boru hattı oksijeni 15 MPa'ya kadardır.

Tüketici açısından, kaynak verimliliğini doğrudan etkileyen gaz tüketimi önemli bir rol oynar. Öncelikle ucun tipine ve kaynak yapılacak metalin kalınlığına bağlıdır. Kriterler şunlardır:

- 1 mm'den kalın olmayan parçaları bağlarken, 60 dakikada 75 litre gaz harcanacaktır;

- kalınlık 2 ila 4 mm ise, 300 litre asetilen harcamanız gerekecektir;

- 1200 litre oksitleyici harcarsanız 9 ila 14 mm arasında metal kaynak yapılabilir.

Çalışma sırasında havadaki asetilen içeriğinin sürekli olarak izlenmesi gerekir. Bu, özel otomatik sinyalizasyon cihazlarından vazgeçilemeyeceği anlamına gelir. %0,46'nın üzerinde doygunluğa izin verilmez. Yakıtlı tüpler soba, kazan, açık alev kaynaklarının yakınına yerleştirilmemelidir. Konteynerlerin kendileri kesinlikle dikey ve sabit bir durumda durmalıdır.

Asetilen ve oksijenin depolandığı ve kullanıldığı alanda sadece kıvılcım çıkarmayan aletler kullanılmalıdır. Aydınlatma dahil tüm elektrikli cihazların patlamaya dayanıklı bir çözümü olmalıdır. Sızıntı durumunda silindir özel bir anahtarla hızlı bir şekilde kilitlenir. İşyerinde yangın söndürücüler ve diğer yangınla mücadele ekipmanları bulunmalıdır.

Bir dikiş nasıl kaynak yapılır

Alt konumda kaynak yaparken, acemi bir kaynakçı için bile zorluk çıkmaz. Ancak diğer tüm hükümler teknoloji bilgisi gerektirir.Her pozisyonun kendi tavsiyeleri vardır. Her türden kaynak yapma tekniği aşağıda tartışılmaktadır.

Dikey dikişlerin kaynağı

Dikey konumda parçaların kaynağı sırasında, erimiş metal yerçekimi etkisi altında aşağı kayar. Damlacıkların çıkmasını önlemek için daha kısa bir ark kullanılır (elektrotun ucu kaynak havuzuna daha yakındır). Bazı ustalar, elektrotlar izin veriyorsa (yapışmaz), genellikle onları parçaya yaslar.

Kaynak yapılacak parçaların kalınlıklarına ve derz tipine göre metal hazırlama (kanal açma) yapılır. Daha sonra, kısa enine dikişler - “püskürtmeler” ile birkaç santimetrelik bir adımla bağlantılı olarak önceden belirlenmiş bir konumda sabitlenirler. Bu dikişler parçaların hareket etmesine izin vermez.

Dikey bir dikiş yukarıdan aşağıya veya aşağıdan yukarıya kaynaklanabilir. Aşağıdan yukarıya çalışmak daha uygundur: ark, kaynak havuzunu bu şekilde yukarı iterek aşağı inmesini engeller. Bu, kaliteli bir dikiş yapmayı kolaylaştırır.

Aşağıdan yukarıya dikey bir dikiş nasıl kaynak yapılır: elektrotun konumu ve olası hareketler

Bu video, elektrotun ayrılmadan aşağıdan yukarıya hareketiyle elektrik kaynağıyla dikey bir dikişin nasıl düzgün şekilde kaynaklanacağını gösterir. Kısa rulo tekniği de gösterilmiştir. Bu durumda, elektrotun hareketleri yatay yer değiştirme olmadan sadece yukarı ve aşağı gerçekleşir, dikiş neredeyse düzdür.

Parçaları bir ark ayırma ile dikey konumda bağlamak mümkündür. Acemi kaynakçılar için bu daha uygun olabilir: ayırma sırasında metalin soğuması için zamanı vardır. Bu yöntemle elektrotu kaynaklı kraterin rafına bile koyabilirsiniz. Daha kolay. Hareketlerin düzeni, kesintisiz olarak neredeyse aynıdır: bir yandan diğer yana, ilmeklerle veya "kısa silindir" ile - yukarı ve aşağı.

Boşluklu dikey bir dikiş nasıl pişirilir, sonraki videoya bakın. Aynı video eğitimi, mevcut gücün dikiş şekli üzerindeki etkisini gösterir. Genel olarak akım, belirli bir elektrot tipi ve metal kalınlığı için önerilenden 5-10 A daha az olmalıdır. Ancak videoda gösterildiği gibi bu her zaman doğru değildir ve deneysel olarak belirlenir.

Bazen dikey bir dikiş yukarıdan aşağıya kaynaklanır. Bu durumda arkı başlatırken elektrotu kaynak yapılacak yüzeylere dik tutun. Bu konumda ateşlemeden sonra metali ısıtın, ardından elektrodu indirin ve bu konumda pişirin. Dikey bir dikişi yukarıdan aşağıya kaynak yapmak çok uygun değildir, kaynak havuzunun iyi kontrolünü gerektirir, ancak bu şekilde iyi sonuçlar elde edebilirsiniz.

Elektrik kaynağı ile dikey bir dikiş nasıl yapılır yukarıdan aşağıya: elektrotun konumu ve ucunun hareketi

Yatay bir dikiş nasıl kaynak yapılır

Dikey bir düzlemde yatay bir dikiş hem sağdan sola hem de soldan sağa yapılabilir. Kimin için daha uygun olduğu fark etmez, böyle yemek yapar. Dikey bir dikiş kaynağı yaparken olduğu gibi, banyo aşağı inme eğiliminde olacaktır. Bu nedenle elektrotun eğim açısı oldukça büyüktür. Hareket hızına ve mevcut parametrelere bağlı olarak seçilir. Ana şey, banyonun yerinde kalmasıdır.

Yatay dikişlerin kaynağı: elektrot konumu ve hareketleri

Metal aşağı akarsa, metali daha az ısıtarak hareket hızını artırın. Başka bir yol ark kırılmaları yapmaktır. Bu kısa aralıklarla metal biraz soğur ve akmaz. Ayrıca akımı biraz azaltabilirsiniz. Sadece tüm bu önlemler aşamalı olarak uygulanır ve hepsi bir kerede uygulanmaz.

Aşağıdaki video, metalin yatay konumda nasıl düzgün şekilde kaynaklanacağını gösterir. Videonun dikey dikişlerle ilgili ikinci kısmı.

Tavan dikişi

Bu tip kaynaklı bağlantı en zorudur. Yüksek beceri ve kaynak havuzunun iyi kontrolünü gerektirir. Bu dikişi gerçekleştirmek için elektrot tavana dik açılarda tutulur. Ark kısa, hareket hızı sabit. Dikişi genişleten esas olarak dairesel hareketler yapın.

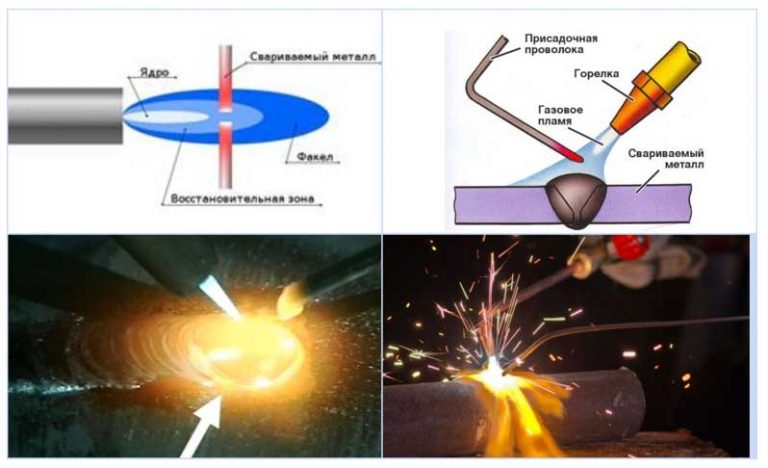

Asetilen kaynak yöntemi hakkında bilgi

Bu tür kaynaklardaki ana bileşen asetilendir. Su ve kalsiyum karbür karıştırılarak yapay olarak elde edilir. Brülörde, yanması yüksek bir sıcaklık oluşturmanıza izin veren oksijen ile karışımı oluşur.

Asetilenin oksijen ortamında yanması sonucunda, parçaların kenarlarını eritmeyi ve birbirine sıkıca bağlamayı mümkün kılan yüksek bir sıcaklık oluşur.

Gaz kaynağının karmaşıklığı

Asetilen ve oksijen ile kaynak yapmanın asıl zorluğu C2H2 elde etmektir. Önceden, bu özel bir aparatta yapılıyordu, daha sonra gaz hortumlardan brülöre sağlanıyordu.

Bir silindirden oksijen verildi, karıştırıldı ve bir alev oluştu. Kalsiyum karbür ve su jeneratöre manuel olarak döküldü. Bu zaman alıcı işlem her kaynak öncesi gerçekleştirilmiştir. İş tamamlandıktan sonra su boşaltıldı ve kalan karbür tekrar kullanıldı.

Asetilen kaynağı yapmak artık çok daha kolay. Suyu karbür ile manuel olarak karıştırmak artık gerekli değildir: özel silindirler ve asetilen vardır, sadece brülöre bağlanmaları gerekir.

Teknoloji Açıklama

Kaynak için önce brülörde asetilen beslemesi açılır. Çıktığı gerçeği hoş olmayan bir koku ile belirtilir.Daha sonra gaz ateşlenir ve silindirden yavaş yavaş oksijen verilir.

Alev maviye dönmelidir. Oksijenli ve asetilenli tanklarda redüktörler bulunmaktadır. İlk gaz için basınç 2 atm'ye, ikincisi için - 2-4 atm'ye ayarlanmıştır. Daha büyük değerler kaynak işlemini zorlaştırır.

Gaz kaynağı işleminde, yüksek sıcaklığın etkisi altında birleştirilecek iş parçalarının kenarları sıvı hale geçer ve katılaştıktan sonra güçlü bir bağlantı elde edilir. Oksijenli silindirler maviye ve asetilen - beyaza boyanmıştır.

Oksijen ve asetilen içeren silindirler.

Bu yöntemin avantajları

Böyle bir gaz oksijen ortamında yandığında, çelik ve diğer metallerin erime derecesini aşan bir sıcaklığa ulaşılır. Bu tür ekipmanların yardımıyla kalifiye bir kaynakçı, işi verimli ve yüksek verimle gerçekleştirir.

Ek olarak, asetilen kaynağının şu avantajları vardır:

- yüksek hareketlilik (elektrik bağlantısı gerekmez);

- alevin sıcaklığını ayarlama yeteneği (bu, parçaların ve bağlantıların deformasyonunu önlemenize, çalışma hızını kontrol etmenize olanak tanır);

- duvara olan mesafe küçük olduğunda döner bir dikişin uygun şekilde yürütülmesi (diğer kaynak türlerinde operasyonel bir bağlantı yapmanız gerekir);

- farklı erime noktalarına sahip metallerden yapılmış iş parçalarını bağlama yeteneği;

- yapısal çelik, bakır, dökme demir, pirinçten ince sac ürünleri kaynaklama yeteneği (bu gibi durumlarda diğer kaynak yöntemleri etkisizdir);

- dikişin kalitesini artırmaya yardımcı olan farklı dolgu tellerinin kullanılması.

Asetilen kullanmanın dezavantajları

Bu kaynak yönteminin dezavantajları arasında aşağıdakilere dikkat edilmelidir:

- Asetilenin patlayıcılığı yüksektir, ancak çoğu kişiye bağlıdır.

- Çalışma sırasında, bağlı ürünlerin geniş bir alanı ısıtılır, bu da malzemenin özelliklerinde bir değişikliğe yol açar. Makine mühendisliğinde bu yöntem kullanılmaz.

- Kalınlığı 5 mm'den fazla olan parçaları bağlamanız gerekiyorsa, elektrik kaynağı kullanmak daha iyidir.

- Asetilen, yüksek karbonlu çelikle çalışmak için uygun değildir.

- Üst üste binerseniz, ürünlerde büyük gerilimler oluşur ve bunlar deforme olur.

- Malzeme ve ekipman için, ark kaynağının aksine maliyetler artar.

- Sadece deneyimli bir kaynakçı iş yapabilir.

Asetilen kaynağını yalnızca deneyimli bir uzman yapabilir.

Hangi metaller için uygundur

Bu kaynak türü, çoğu demir ve demir dışı metal için uygundur. İnce duvarlı boruları ve benzeri parçaları bağlarken, bakır, dökme demir, yapısal çelik boşluklarla çalışırken pratik olarak vazgeçilmezdir.

Yeni başlayan bir kaynakçının çalışması için ne gerekir

Her şeyden önce, ekipman ve tulum hazırlamanız gerekir.

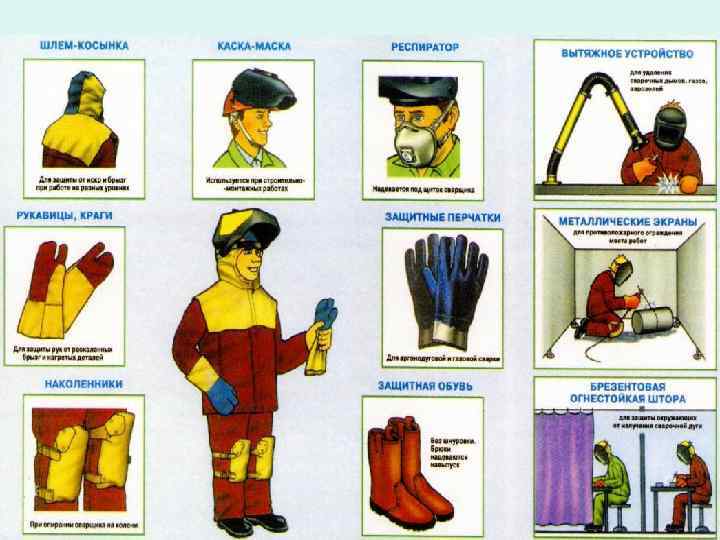

Araçlar ve koruma araçları

Kesinlikle bir kaynak makinesine, bir dizi elektrota, bir çekiç ve cürufu yaymak için bir keskiye, dikişleri temizlemek için metal bir fırçaya ihtiyacınız olacak. Elektrik tutucu, elektrodu kelepçelemek, tutmak ve ona akım sağlamak için kullanılır. Dikişin boyutlarını kontrol etmek için bir dizi şablona da ihtiyacınız var. Elektrot çapı, metal sacın kalınlığına bağlı olarak seçilir. Koruma hakkında unutma. Kızılötesi ışınları iletmeyen ve gözleri koruyan özel ışık filtreli kaynak maskesi hazırlıyoruz. Ekranlar ve kalkanlar aynı işlevi görür.Uzun kollu bir ceket ve yakasız düz pantolon, metal sıçramalarına karşı koruma sağlamak için deri veya keçeli ayakkabılardan ve kollarda üst üste binen eldiven veya eldiven, kanvas veya süetten oluşan kanvas takım. Bu tür sıkı ve kapalı giysiler, kaynakçının vücuduna erimiş metal bulaşmasını engeller.

Yüzüstü pozisyonda çalışırken yüksekte ve metal nesnelerin içinde çalışmak için kullanılan özel koruyucu ekipmanlar bulunmaktadır. Bu gibi durumlarda, dielektrik botlara, kaska, eldivenlere, kilimlere, dizliklere, kolçaklara ihtiyacınız olacak ve yüksek irtifa kaynağı için kayışlı bir emniyet kemerine ihtiyacınız olacak.

İşe hazırlık

Çalışmaya başlamadan önce gaz kaynak istasyonunu tüm yabancı cisimlerden temizlemek ve ayrıca yanıcı yüzeyleri güvenilir bir şekilde korumak gerekir.

Koruyucu ekipman

Yüksek sıcaklıkların olumsuz etkilerinden korunmak için gaz kaynakçısı şunları kullanmalıdır:

- özel gözlükler;

- tayt;

- yangına dayanıklı giysiler ve ayakkabılar.

Koruyucu ekipman.

Araçlar ve ekipman

İşi yapmak için aşağıdaki araçlara ihtiyacınız olacak:

- pense;

- açık uçlu anahtarlar;

- ölçüm aletleri;

- metal fırça;

- dolgu teli;

- brülör için çakmak;

- yangın söndürücü.

Ek olarak, bu tür ekipmanları hazırlamanız gerekir:

- asetilen beslemek için bir hortum ve bu gazla bir silindir;

- asetilen ve oksijen azaltıcılar;

- oksijen sağlamak için bir manşon ve onunla bir silindir;

- ağızlıklı gaz brülörü.

Metal hazırlama

Bu aşamada ürünlerin bağlantı noktalarındaki kir, pas ve mevcut koruma izleri ürünlerden arındırılır.Bunu yapmak için metal için bir fırça kullanın.

Kaynak öncesi metal temizliği.

Önemli özellikler

Oksijen-asetilen kaynağının kullanılması sonucu elde edilen dikişlerin kalitesi ve güvenilirliği büyük ölçüde iş teknolojisine uygunluğa bağlıdır.

Bir bağlantının performansını etkileyen üç ana faktör vardır:

- alev gücü;

- dolgu malzemesi çapı;

- kaynak açısı.

Oksi-asetilen kaynağının ana özellikleri:

- kaynaklı ürünlerin yapıldığı malzemenin özelliklerine bağlı olarak alev gücü seçilir;

- kaynak yapılacak ürünler ne kadar kalın olursa, alev gücü o kadar büyük olmalıdır (ince parçalarda tam tersini yaparlar), ancak güç arttıkça gaz tüketimi de artar;

- bağlı ürünlerin kalınlığı, brülörün açısını etkiler (ne kadar kalın olursa, açı o kadar büyük olur), çoğu parça için 10-80 °;

- parçaları ısıtmak için kalınlıklarına bakılmaksızın brülör 90 ° 'lik bir açıyla yönlendirilir;

- dolgu telinin çapı, bağlı elemanların kalınlığına bağlıdır (hesaplamak için parçanın milimetre cinsinden kalınlığı ikiye bölünür ve 1 mm eklenir);

- brülör kendisinden uzağa veya kendisine doğru hareket ettirilir.

Asetilen kaynağı için doğru dolgu telini seçin.

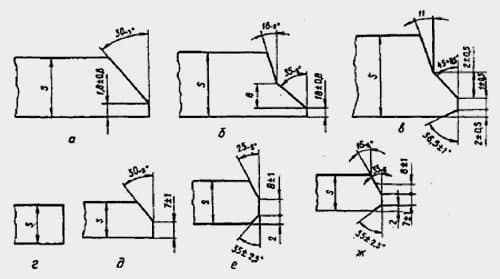

Kaynak için malzemenin hazırlanması

Kir ve pastan temizlenen parçalar kaynak için uygun şekilde hazırlanmalıdır. Bu, bağlantı sürecini kolaylaştırmaya ve hızlandırmaya ve daha iyi bir dikiş elde etmeye yardımcı olacaktır.

Ürün hazırlama aşağıdaki adımları içerir:

- Düzenleme - Ürünlerin nakliyesi ve teslimatı sırasında oluşabilecek deformasyonların düzeltilmesi.

- İşaretleme. Manuel ölçü aletleri yardımı ile veya markalama ve markalama makineleri kullanılarak gerçekleştirilir.

- Gerekirse esneklik.

- Kenarları kesme ve temizleme. Birleştirilecek parçalar hizalanmalıdır. Soğuk (makine aletleri veya manuel müdahaleler kullanarak), termal (brülörler kullanarak) kesebilirsiniz.

- İnşaat montajı. Tüm elemanlar, mekansal konumlarını alacak şekilde düzenlenir ve aralarında gerekli boşluk oluşturulur. Bunun için stantlar, iletkenler, kenetleme cihazları vb.

Kaynak için boru hazırlığı

Kaynak işlemi hazırlıkla başlar. Her şeyden önce, boruların kaynaklanacağı elektrotları seçmeniz gerekir. Burada iki seçim kriteri vardır: metal çubuğun yapıldığı malzeme ve kaplama - çubuğu kaplayan malzeme.

Metal boruların kaynağı için sarf ve sarf malzemesi olmayan elektrotlar kullanılır. İlkinde çubuk erir, ikincisinde erimez. İkinci durumda, ek bir malzeme kullanılır - kaynak dikişini dolduran bir katkı maddesi. Uygulama, boruların sarf elektrotları ile kaynağının günümüzde ev koşullarında daha sık kullanıldığını göstermektedir. Basitçe çünkü bu yol daha kolay.

Şimdi, elektrotların kaplamasına gelince. İşte çeşitli pozisyonlar koruyucu oluşumu için malzemeler yüzeyler.

- Rutil.

- Asit.

- Rutil asit.

- Selülozik.

- Rutil-selüloz.

- Temel.

Her pozisyonun artıları ve eksileri vardır, bu nedenle seçim yaparken kaynak boru hatlarının koşullarını dikkate almak gerekir. Ancak aralarında evrensel bir seçenek var - bunlar temel kaplamalı elektrotlardır. Bu kategori, UONI, OZS, VI, EA, NIAT, OZSh ve daha az bilinen diğerleri gibi elektrot markalarını içerir. Yeni başlayan kaynakçıların boruları UONI elektrotlarıyla kaynaklamaları önerilir.

İki boruyu kaynaklamadan önce, birkaç tür kaynaklı bağlantı olduğunu anlamanız gerekir.

- Uçtan uca, iki boru karşı karşıya yerleştirildiğinde.

- Örtüşme, farklı çaplarda veya aynı çapta iki boru genellikle bu şekilde bağlanır, borulardan sadece biri genişletilir, yani çapı mekanik olarak artırılır.

- Tee bağlantısı, iki boru hattı dik düzlemlerde birleştirildiğinde.

- Köşe eklemi, eklem 90 ° 'den daha az bir açıyla yapıldığında.

Bu arada, bir numaralı seçenek çok basit görünüyor. Ama burada sürecin kendisinin karmaşıklığı yatıyor. İlk olarak, böyle bir dikişi alt konumda kaynaklamak daha iyidir, bu, elektrotun yukarıdan alın eklemine beslendiği zamandır. İkincisi, metali duvarın tüm kalınlığında kaynatmak gerekir.

Ve daha fazla yardımcı ipucu.

- Boru hatlarının ve te'lerin alın kaynağı için 2-3 mm çapında elektrotların kullanılması en iyisidir.

- Kaynak modu, yani ayarlanan akımın değeri 80-100 amper aralığında olmalıdır. Bir örtüşme ile kaynak yaparken, akım gücü 120 A'ya yükseltilmelidir.

- Kaynağın doldurulması, metal boru düzleminin 2-3 mm üzerine çıkacak şekilde olmalıdır.

- Şekilli boruların (kare) kaynağı noktasal olarak yapılır. Yani, önce bir tarafta küçük bir bölüm, sonra karşı tarafta, sonra bitişik tarafta ve sonra karşı komşu tarafta kaynak yapılır. Bundan sonra, derzlerin tam bir kaynağı gerçekleştirilir. Amaç, borunun ısınırken bükülmesini önlemektir.

Boruları elektrik kaynağı ile kaynaklamadan önce hazırlanmalıdır. Bu esas olarak kenarlar içindir. İşte nasıl yapılacağına ilişkin sıra.

- Geometrik boyutlar, boru hatlarının kurulumuna uygunluk açısından kontrol edilir. Farklı et kalınlıklarına sahip borular birleştirilebilir, bu da kalın bir borunun delinmemesine veya ince bir borunun yanmasına neden olabilir.

- Boru hattının kesiti yuvarlak olmalı, oval veya başka bir şekilde olmamalıdır. Bu, kaynaklı bağlantının kalitesini garanti edecek ve işlemin kendisini basitleştirecektir.

- Boruların duvarları hatasız olmalıdır: çatlaklar, kırışıklıklar, genişlemeler vb.

- Kenar kesimi düz (90°) olmalıdır.

- Kenarlar metalik bir parlaklığa karşı korunur (fırça, zımpara kağıdı kullanarak). Temizlenen alanın uzunluğu kenardan 1 cm'den az olmamalıdır.

- Yağ ve gres lekelerini çıkarın, boyayın, uçları herhangi bir solventle yağdan arındırdığınızdan emin olun.

UONI elektrotları kaprisli olmasa da, yani paslı parçalar bile onların yardımıyla kaynaklanabilir, ancak herhangi bir metal kusur dikişin kalitesini etkiler. Bu nedenle, boru hattının kenarlarını hazırlamak biraz zaman almaya değer.

Parça hazırlama

Kaynak boruları üzerinde çalışmaya başlamadan önce, bağlantının yapılması için kenarların hazırlanması gerekir. Ben her zaman bu sırayla yaparım:

- Boruların mühendislik sisteminin tasarımında (su temini) belirtilen parametrelere uygunluğunu kontrol ediyorum. Talimat, aşağıdaki parametrelere uyulmasını gerektirir:

- geometrik boyutlar;

- uygunluk belgesi (özellikle içme suyunun taşınması gereken borular için);

- çevrede kusur olmaması (borular mükemmel yuvarlak olmalı ve kesimde oval olmamalıdır);

- kalınlıkta kusur olmaması (metal boruların duvarları, parçanın tüm uzunluğu boyunca aynı olmalıdır);

- metalin kimyasal bileşiminin Rusya'nın GOST'unda yer alan gerekliliklere uygunluğu (bu, bir laboratuvar çalışması sırasında veya beraberindeki belgelerden açıklığa kavuşturulur).

Kaynaktan önce borunun ucunun bir öğütücü ile temizlenmesi.

- Bağlantı için boruların hazırlanması. Bunu yapmak için kişisel olarak aşağıdakileri yapmanızı öneririm:

- boru kenarının kesiminin kesinlikle 90 derecelik bir açıyla yapıldığını kontrol edin;

- kenarı metalik bir parlaklığa kadar temizleyin (temizlenen alanın genişliği kesimden 10 mm'ye kadar olmalıdır);

- popoyu yağdan arındırın, tüm yağ, boya, pas vb.

Doğru bir bağlantı için boru kesme kenarlarının açılma açısının yaklaşık 65 derece, körleşme değerinin 2 mm olması gerekmektedir. Durum böyle değilse, alın yüzün ek işlenmesi gerekir.

Bunun için özel pah makineleri, öğütücüler ve düzelticiler kullanılır. Büyük çaplı boru hatları tasarlayan uzmanlar, freze makineleri veya özel hazırlama yöntemleri (plazma veya gaz kesiciler) kullanır.

Boruların uçlarını işlemek için kullanılan araçlar, acemi ustaların işlerinde yardımcı olacaktır.

Gaz kaynağının özellikleri

Oksi-asetilen kaynağının nihai sonucun kalitesini etkileyen üç ana parametresi vardır. Bu ateşin gücüdür (alev), brülörün kaynak yüzeyine yerleştirildiği açı, kullanılan dolgu çubuğunun çapıdır.

Brülör alevinin gücü, metalin termofiziksel özelliklerine ve kaynak yapılacak iş parçalarının kalınlığına bağlı olarak seçilir. Bağımlılık şu şekildedir: parçalar ne kadar kalın olursa, metallerinin termal iletkenliği ve erime sıcaklığı ne kadar yüksek olursa, brülör alevinin gücü o kadar büyük olmalıdır.İkincisi, gaz karışımının akış hızı ile belirlenir. Akış ne kadar yüksek olursa, güç o kadar yüksek olur. Her metal türü için kendi güç göstergesi seçilir. Belirlendiği formüller var. Ana bağımlılık, kaynak yapılacak iş parçalarının kalınlığıdır.

- Demirli metaller (çelik ve dökme demir) için güç (100-150) n aralığındadır, burada n parçanın kalınlığıdır.

- Demir dışı metaller için, örneğin bakır için, aralık (150-200) n'dir.

Alevin gücü ve gaz tüketiminin bir ölçü birimi vardır - l / s.

Brülörün eğim açısı ise birleştirilecek ürünlerin kalınlığına göre de değişmektedir. Örneğin, kalınlık 1 ila 15 mm arasında değişiyorsa, eğim açısı 10 ila 80 ° arasında değişecektir. Ve metal ne kadar kalın olursa, eğim açısı o kadar büyük olur. Ancak kaynağın en başında, maksimum eğim açısını 90 ° 'ye kadar korumak gerekir, çünkü bu değerde birleştirilecek parçalar daha hızlı ısınacak ve kaynak havuzu daha hızlı oluşacaktır.

Dolgu çubuğunun çapı da iş parçalarının kalınlığına bağlı olarak seçilir. Tanım formülü basittir: kalınlığın yarısı artı bir milimetre. Örneğin, 4 mm kalınlığındaki parçalar birbirine kaynak yapılırsa, bunları bağlamak için 3 mm çapında bir katkı maddesi gerekir.