- Su ve gaz borularının özellikleri ve teknik özellikleri

- Çelik boruların standartları ve boyutları

- Düz dikiş kaynakları için parametreler

- Elektrik kaynaklı spiral dikişli borular için düzenlemeler

- Kesintisiz sıcak şekillendirilmiş ürünler için gereklilikler

- Soğuk şekillendirilmiş dikişsiz borular için standartlar

- Su ve gaz ürünlerinin özellikleri ve özellikleri

- Sfero boruların şeması

- Özellikler

- Isıtma sistemleri için neden metal seçilmelidir?

- Üretim yöntemine göre boru çeşitleri

- Dikişsiz sıcak şekillendirilmiş çelik borular GOST 8732

- GOST 8734'e göre çelik dikişsiz soğuk deforme borular

- GOST 10704'e göre elektrik kaynaklı çelik borular

- Metal boruların artıları ve eksileri

- Çelik borular için GOST'ler nelerdir

- Çelik boru üretimi: temel yöntemler

- Elektrik kaynaklı düz dikiş ürünleri nasıl yapılır?

- Elektrik kaynaklı spiral dikiş çeşitleri üretimi

- Sıcak şekillendirilmiş dikişsiz ürünlerin üretimi

- Soğuk şekillendirilmiş boruların üretim özellikleri

- Önde gelen üreticilerin ürünlerine genel bakış

- Üretici #1 - HOBAS markası

- Üretici # 2 - Cam Kompozit Şirketi

- Üretici #3 - marka Amiantit

- Üretici #4 - Poliek şirketi

- dikdörtgen boru

Su ve gaz borularının özellikleri ve teknik özellikleri

VGP boruları kaynaklı bir dikişe sahip ürünlerdir.Üretimleri, katı haddelenmiş boruların üretiminden çok daha ucuzdur. Sert standartlar, sağlam haddelenmiş borulardan daha düşük olmayan kaynaklı borular üretmeyi mümkün kılar. Koruma için hem borunun içine hem de dışına çinko kaplama uygulanır.

Galvanizli VGP boru hatları aşağıdakilerle ayırt edilir:

- korozyona karşı direnç;

- uzun sorunsuz çalışma;

- kullanım çok yönlülüğü;

- nispeten düşük fiyat.

Elektrik kaynaklı borular, siyah (korozyon önleyici kaplamasız) VGP boruları ile galvanizli boruları birbirinden ayırır. Bu malzemeler için resmi gereksinimler GOST 3262-75'te belirtilmiştir. Üretimden çıkan yuvarlak VGP boruları düz, dişli veya kaplinli olarak üretilir. İplik, konum (dış veya iç) ve uygulama yönteminde (tırtıllı, kesilmiş) farklılık gösterir.

Yuvarlanan diş, borunun iç çapını %10'dan fazla azaltmamalıdır. İpliğin boyutu için katı bir gereklilik yoktur - uzun veya kısa olabilir.

Şekillendirilmiş ve kaynaklı yuvarlak çelik borular için ortak olan, ulaşım iletişimiyle ilgili olmayan kentsel altyapıda kullanımlarıdır. Bu, reklam panolarının tasarımı, kentsel sokak alanının iyileştirilmesi, bitişik bölgeler, oyun alanlarının inşasıdır. Galvanizli boruların "çekirdek dışı" kullanımı önemli boyutlara ulaşmaktadır.

Okumanızı öneririz: Hangi ısıtma daha iyidir ve özel bir evde nasıl kurulur

Boru malzemesinin VGP'sinin önemli bir özelliği duvar kalınlığıdır. En uzun ömürlü borular kalın cidarlı galvaniz borulardır.

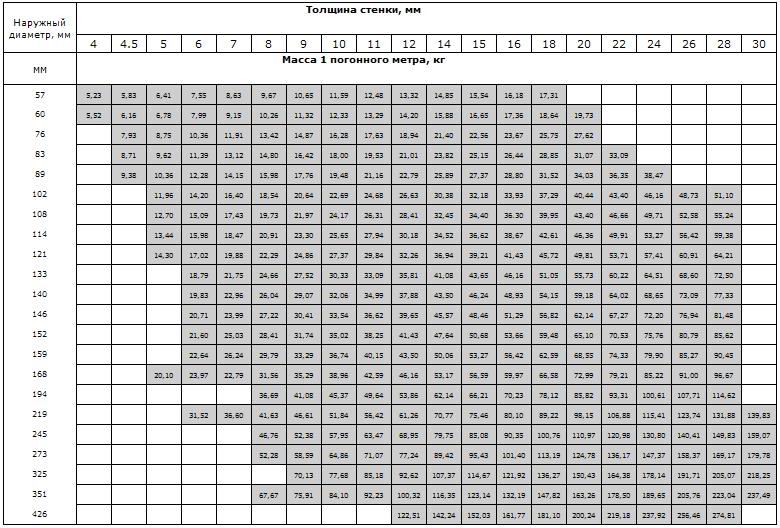

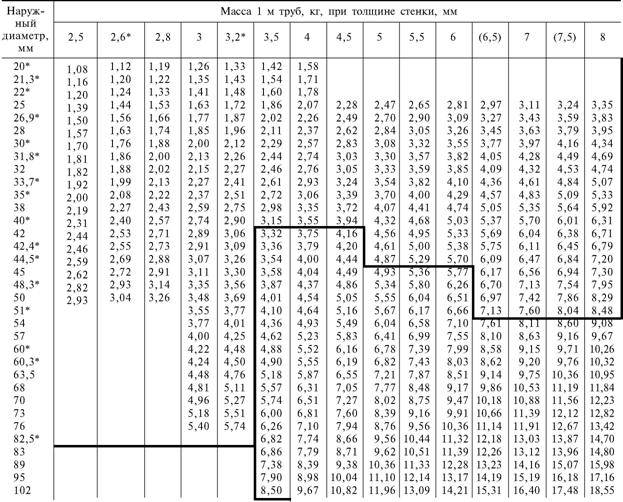

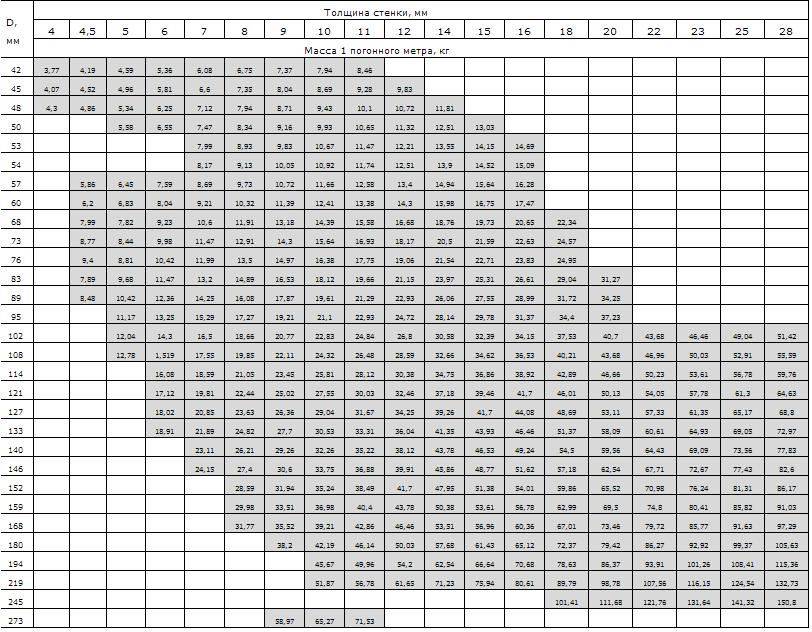

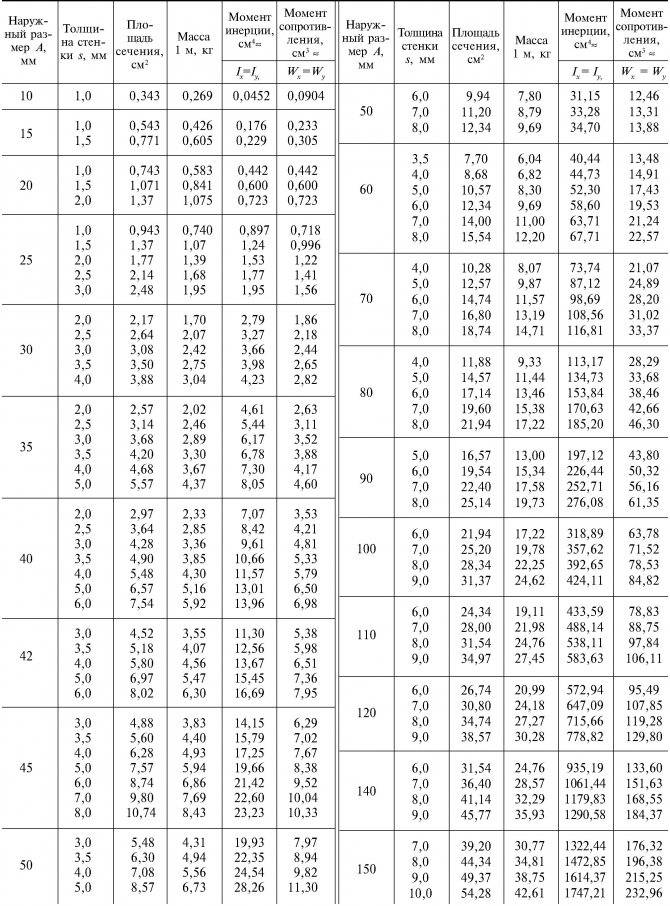

Boru duvarının kalınlığının çapını ve ağırlığını etkilediği unutulmamalıdır. Galvanizli çelik VGP borunun dış boyutu, et kalınlığından bağımsız olarak değişmeden kalır.Böylece, en iyi verim, ceteris paribus, ince duvarlı bir boru ile gösterilecektir. Borular tabloda verilen ölçü ve ağırlıklara göre imal edilmekte olup, ölçüler mm olarak belirtilmiştir.

Çalışma basıncı ters ilişkisi ile. İnce duvarlı bir boru 25 atm'ye kadar dayanabilir, Kalın duvarlı - 35 atm'ye kadar.

Ortalama et kalınlığına sahip borulara sıradan denir. Bu tür boru ürünlerinin satın alınması ağırlıkça yapılır, yani tüketici metre başına ödeme yapmaz, ancak fiyat ürünün ağırlığına bağlıdır.

Çelik boruların standartları ve boyutları

Haddelenmiş çelikten yapılmış borular için özel standartlar ve GOST'ler vardır. Bu parametreler, ürünün üretim yöntemini, temel boyutlarını, kesitini ve et kalınlığını tanımlar. Bu bilgilere odaklanarak, belirli bir parçanın kullanım alanı belirlenir.

Düz dikiş kaynakları için parametreler

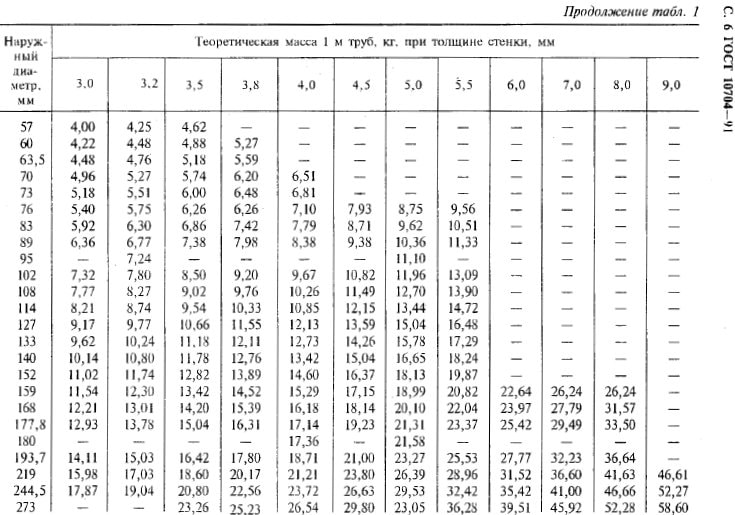

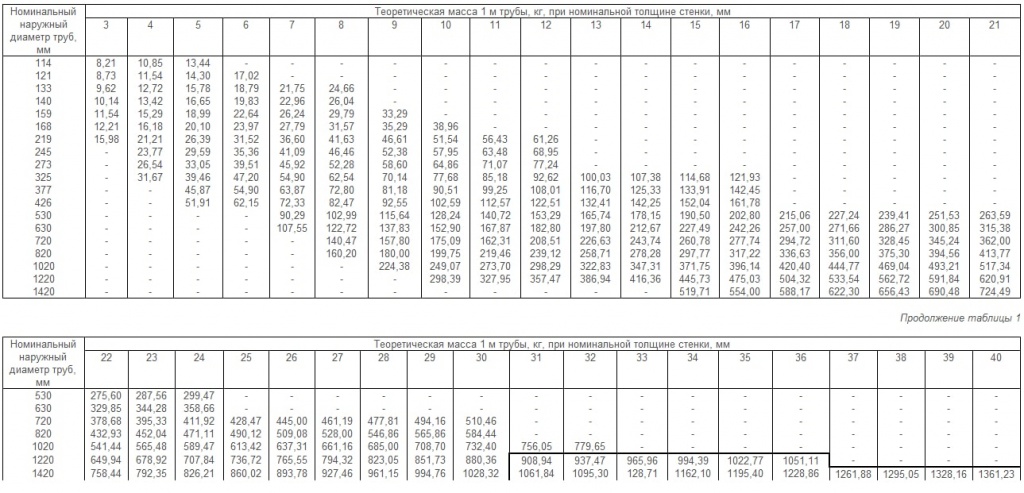

Düz dikişli elektrik kaynaklı boruların üretimi GOST 10704-91 tarafından düzenlenmiştir. Ona göre ürünün dış çapı 10-1420 milimetre, et kalınlığı ise 1 ila 32 milimetre arasında değişiyor.

Çapı 426 milimetreyi geçmeyen takviye, ölçülen ve ölçülmeyen bir uzunluğa sahiptir. Özel durumlarda, borular daha güçlü, güçlendirilmiş bir dikişle yapılır, ancak onlar için ayrı bir özel standart vardır - GOST 10706.

Düz dikişli çelik elektrik kaynaklı borular, çok çeşitli uygulamalara sahip çok yönlü bir malzemedir. İyi kalite ve düşük fiyat, kullanımlarını hem büyük ölçekli tesislerde hem de günlük yaşamda anlamlı kılmaktadır.

Bu tip borular çoğunlukla teknolojik iletişim sistemlerini orta derecede basınçla döşemek ve çeşitli amaçlar için pratik, kullanışlı ve hafif metal yapılar oluşturmak için kullanılır.

Elektrik kaynaklı spiral dikişli borular için düzenlemeler

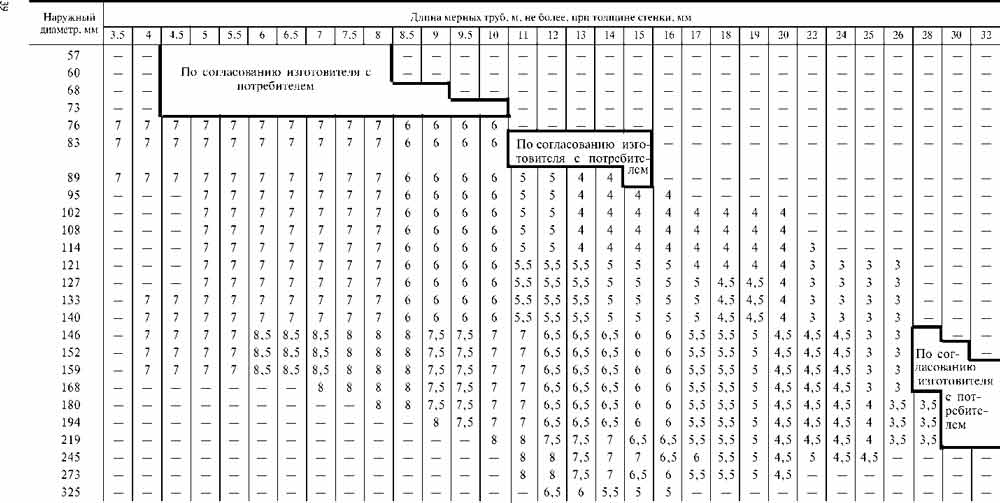

Spiral dikişli elektrik kaynaklı boruların üretimi GOST 8696-74'e göre gerçekleştirilir. Bu tür ürünlerin dış çapı 159-2520 milimetre, et kalınlığı 3,5 ila 25 milimetre arasında değişiyor ve uzunluk 10-12 metredir.

Spiral dikişli elektrik kaynaklı borular, uzunlamasına muadillerinden daha pahalıdır. Bununla birlikte, özellikle sistem kusursuz bir şekilde doğru, mükemmel bir bağlantı gerektiriyorsa, maliyetler oldukça haklıdır.

Bu şekilde yapılan borular daha dayanıklıdır ve yüksek basınca dayanma kabiliyetine sahiptir. Standart, güvenilir, sızdırmaz ve operasyonel olarak kararlı iletişim sistemleri oluşturmak için hem ev hem de endüstriyel amaçlar için kullanılmalarına izin verir.

Kesintisiz sıcak şekillendirilmiş ürünler için gereklilikler

Dikişsiz sıcak şekillendirilmiş borular için standartlar GOST 8732-78'de açıklanmıştır. Duvarlarının kalınlığı 2,5-75 milimetredir ve çapları 20 ila 550 milimetre arasında değişmektedir. Ölçülen ve ölçülmeyen uzunluk olarak, boyut 4 ila 12,5 metre arasında değişmektedir.

Sıcak deformasyonla yapılan dikişsiz borular günlük hayatta pratik olarak kullanılmamaktadır. Çoğu zaman, güvenilirlik ve sızdırmazlık için artan gereksinimleri olan endüstriyel sistemler için kullanılırlar.

Bu tip borular, kimya endüstrileri için oldukça toksik maddelerin taşınmasında kullanılır. Bir dikişin olmaması, sızıntının ve zararlı maddelerin zemine veya atmosfere girmesinin imkansızlığını garanti eder.

Sabit yüksek basınca kolayca dayanma yeteneği, dikişsiz boruları petrol ve gaz endüstrisiyle alakalı hale getirir.

Soğuk şekillendirilmiş dikişsiz borular için standartlar

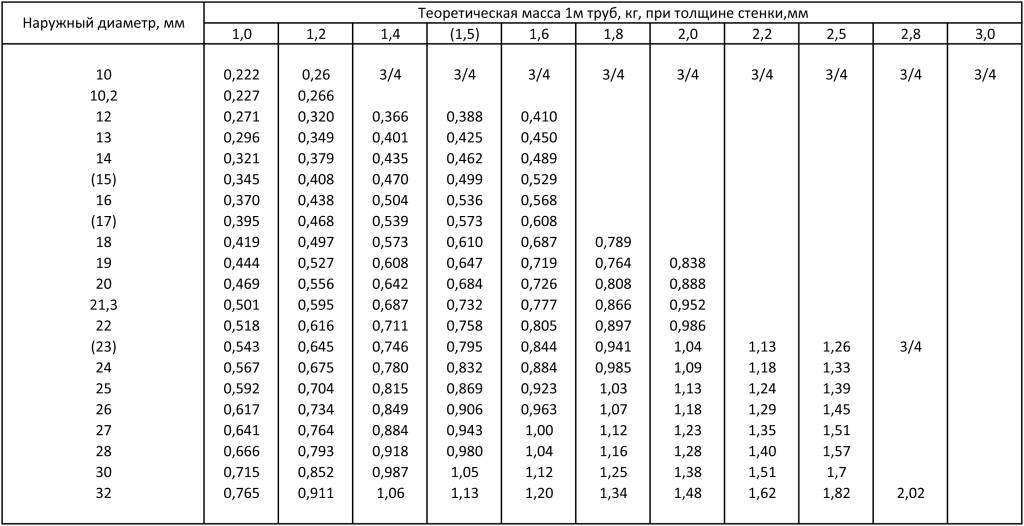

Çelik soğuk haddelenmiş borular GOST 8734-75'e göre üretilmektedir. Takviyenin dış çapı 5 ila 250 milimetre arasında değişir ve duvar kalınlığı 0,3-24 milimetredir. Ürünler rastgele uzunluklarda 1,5 ila 11,5 metre arasında ve ölçülü uzunluklarda 4,5 ila 9 metre arasında üretilmektedir.

Kalın cidarlı dikişsiz soğuk haddelenmiş çelik borular, sıcak işlenmiş borularla aynı şekilde kullanılmaktadır. Ve ince duvarlı olanlar en sık olarak kusursuz güç ve düşük ağırlık kombinasyonunun gerekli olduğu yerlerde kullanılır (havacılık endüstrisi, gemi yapımı, vb.)

Soğuk şekillendirme ile üretilen dikişsiz çelik borular, tüm kullanım süresi boyunca yüksek mukavemet, operasyonel stabilite ve güvenilirlik gösterir.

Su ve gaz ürünlerinin özellikleri ve özellikleri

Gaz ve su boruları GOST 3262-75 yönetmeliklerine göre üretilmektedir. Ayrı bir standartta, bu tip haddelenmiş metal, yalnızca daha dar bir kapsam nedeniyle ayırt edilir.

Ürünün dış çapı 10.2-165 milimetre, et kalınlığı ise 1.8-5.5 milimetre arasında değişmektedir. Rastgele ve ölçülen uzunluklar için boyut aralığı aynıdır - 4 ila 12 metre.

Su ve gaz boruları esas olarak amaçları için kullanılır: su temini ve gaz iletişim sistemlerinin düzenlenmesi. Bazen hafif yapılar oluşturmak için kullanılırlar veya mobilya endüstrisinde şık iç dekor öğeleri yapmak için kullanılırlar.

Standart, sadece geleneksel değil, aynı zamanda galvanizli su ve gaz borularının da üretimini sağlar.

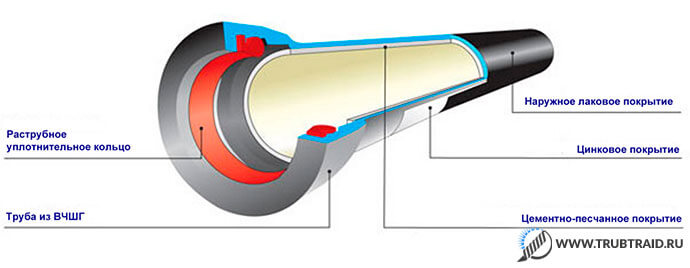

Sfero boruların şeması

Küresel bir sürahi ile yüksek mukavemetli dökme demir boruların görsel çizimi

Küresel bir sürahi ile yüksek mukavemetli dökme demir boruların görsel çizimi

Anlaşılacağı üzere, tasarım bazı dış ve iç unsurlardan oluşmaktadır:

- Sızdırmazlık halkası: Bu koruyucu tabaka yapının gücünü artırmak için gereklidir. Ayrıca borunun kırılması veya deforme olması durumunda sigorta görevi görür.

- Çinko kaplama: korozyonun yapının dış yüzeyindeki etkisini önemli ölçüde azaltmak için gereklidir.

- Çimento-kum kaplama: Elektriğin boru yüzeyindeki etkisine karşı bir nevi topraklama görevi görür. Elektrik akımı olan bir kaza durumunda, darbenin yükünü alacak olan bu koruyucu tabakadır.

- VChShG: aslında yapının yapıldığı ana malzeme.

- Son katman: En az yüke sahip olduğu için en az safsızlık ve alaşım içerir.

Bu şema, hesaplamaların yapıldığı ve yapıların boyutlarının belirlendiği fiziksel ve matematiksel nicelikleri sunar.

Tanım:

- Bell, D: üretimin başlangıcındaki temel parametreyi - sıfır çevrimi - karakterize eden fiziksel bir miktar. Boru yapılarının inşasının temelidir.

- Nominal geçiş, DN: Taşıma maddesinin borunun iç kanallarından geçirilebilirliğini karakterize eden nominal değer.

- Ortalama Çap, DE: İç, dış ve orta çaplar arasındaki boşluğu hesaplamak için kullanılan koşullu bir parametre.

- Boru duvar alanı, S: borunun ana parçalarının hesaplanmasında temel parametre.

- L ve L1: yapının ayrı bölümlerinin uzunluğu.

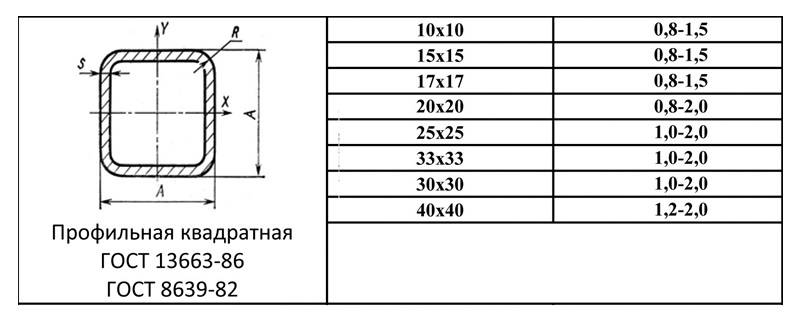

Özellikler

Bir profil çelik borunun ana teknik özelliklerini göz önünde bulundurun:

- Profil görünümü. Başlıca türleri kare, dikdörtgen ve ovaldir.Bu kriter, boru profilinin genel ürün yelpazesindeki bölünmesini belirler.

- geometrik boyutlar. Dikdörtgen görünümler için bunlar genişlik ve yüksekliktir. Her segmentin uzunluğunun yanı sıra.

- Duvar kalınlığı. Oldukça önemli bir ayrıntı, çünkü daha fazla kullanım kapsamını belirleyen odur.

- Ağırlık. Malların kalite seviyesini belirleyen eşit derecede önemli bir değerlendirme. Ağırlık ve geometrik boyutlar sayesinde duvar kalınlığını öğrenebilirsiniz. Bu, ölçümlere erişme yeteneğinin mevcut olmadığı durumlarda çok faydalı olur.

Çelik profesyonel boruları tarif ederken, aralıklarının GOST 8639-82 tarafından belirlendiğine dikkat edilmelidir. Bu belgede, üç ana profil türü ayırt edilir:

- Soğuk şekillendirilmiş.

- Sıcak haddelenmiş.

- Elektro kaynaklı.

İlk ikisi dikişsiz, üçüncüsü ise kaynaklı teknolojiler kullanılarak sac malzemeden üretilir.

İlk ikisi dikişsiz, üçüncüsü ise kaynaklı teknolojiler kullanılarak sac malzemeden üretilir.

Bir borunun herhangi bir özelliğinin, bir dizi diğer göstergeye bağlı olduğuna dikkat edilmelidir. Bu nedenlerden dolayı, GOST'un karşılık gelen hesaplanmış değerlerinin bir tablosunun varlığının, bir veya başka bir üreticiden kalite seviyesinin ne kadar yüksek olduğunu bulmayı kolaylaştırdığı sonucuna varabiliriz.

Isıtma sistemleri için neden metal seçilmelidir?

Yirmi yıldan fazla bir süredir, çelik borulara - karbon (halk dilinde siyah metal), galvanizli, paslanmaz çelik - pratikte hiçbir alternatif yoktu. O zamanlar, ısıtma için bakırın kullanımını duymadılar, ilerici bilimsel dergilerde plastik borulardan bile bahsedilmedi. Şimdi durum kökten değişti: birkaç ucuz yüksek teknoloji ürünü plastik türü, metali ısıtma sistemlerinden güçlü bir şekilde dışarı itti.

Bununla birlikte, metal borular birçok durumda hala vazgeçilmezdir: sistemler çok yüksek işletme basınçlarında çalıştığında, sıcak atölyelerde, boru hatlarından yüksek mukavemet gerektiğinde.

Üretim yöntemine göre boru çeşitleri

Aşağıdaki boru hattı üretim yöntemleri ayırt edilir: sıcak şekillendirilmiş, soğuk şekillendirilmiş, elektrik kaynaklı. Ürünlerin boyutları ve maksimum sapmaları, üretim malzemeleri yuvarlak çelik boru çeşitleri, her üretim yöntemi için farklı çeşitler ile düzenlenir:

Dikişsiz sıcak şekillendirilmiş çelik borular GOST 8732

Boru üretimi üç aşamada gerçekleşir. Başlangıçta 900-1200 dereceye kadar ısıtılan yuvarlak bir kütükte özel makinelerde bir delik açılır ve bunun sonucunda bir manşon elde edilir. Daha sonra, manşon bir çekme borusuna yuvarlanır ve son aşama boyutlandırma, kalınlık ve çap açısından nihai boyutlarla haddelemedir.

Bu üretim yöntemiyle elde edilen ürünlerin boyutları şunlar olabilir: dış çap 16-630 mm, et kalınlığı 1.5-50 mm. Ürün boşlukları, üretim için kullanılan malzemeye bağlı olarak birkaç gruba ayrılır:

- A - ürünün mekanik özellikleri normalleştirilir.

- B - kimyasal bileşim üretim sırasında düzenlenir.

- B - mekanik özellikler ve kimyasal bileşim aynı anda düzenlenir;

- D - kimyasal bileşim normalleştirilir ve mekanik özellikler prototipler üzerinde kontrol edilir;

- D - doğrulama sırasında test basıncının değeri düzenlenir.

Sıcak şekillendirilmiş boruların üretimi

GOST 8734'e göre çelik dikişsiz soğuk deforme borular

Haddeleme için yuvarlak çelik kütükler kullanılır.İş parçası, gerekli plastisiteyi elde etmek için kristalleşmenin başladığı sıcaklığa kadar özel fırınlarda ısıtılır. Daha sonra dikilir ve merdaneler yardımıyla ürünün kaba boyutlarının oluşturulduğu haddehaneye girer. Son işlem ise ebatlama ve belli bir boyda kesme işlemidir.

Sıcak şekillendirilmiş bir borunun aksine, soğuk şekillendirilmiş bir boru, kalibrasyon sırasında bu tür ürünleri stabil ve dayanıklı hale getiren ek ısıl işlem görür.

Soğuk şekillendirilmiş ürünler, ana kriterin D çapının duvar boyutu S'ye oranı olduğu aşağıdaki kategorilere ayrılır:

- D / S oranı 40'tan büyük olan özellikle ince duvarlı. D boyutu = 20 mm veya daha az ise, boyut S = 0,5 mm veya daha az.

- D / S oranı 12,5 ve 40'tan az olan ince duvarlı. Ayrıca, D \u003d 20 mm olan borular. ve daha az, S=1,5 mm'de ve daha az.

- D / S oranı 6 ila 12,5 olan kalın duvarlı.

- D / S oranı 6'dan az olan özellikle kalın duvarlı.

İnce cidarlı ve ekstra ince cidarlı borular çeşitli hidrolik sistemlerde, otomotiv motorlarında, endüstriyel soğutma sistemlerinde, ayrıca medikal ve gıda endüstrilerinde kullanılmaktadır. Kalın duvarlı boruların ana uygulaması petrol ve gaz endüstrisindedir.

İnce duvarlı soğuk haddelenmiş ürünler

GOST 10704'e göre elektrik kaynaklı çelik borular

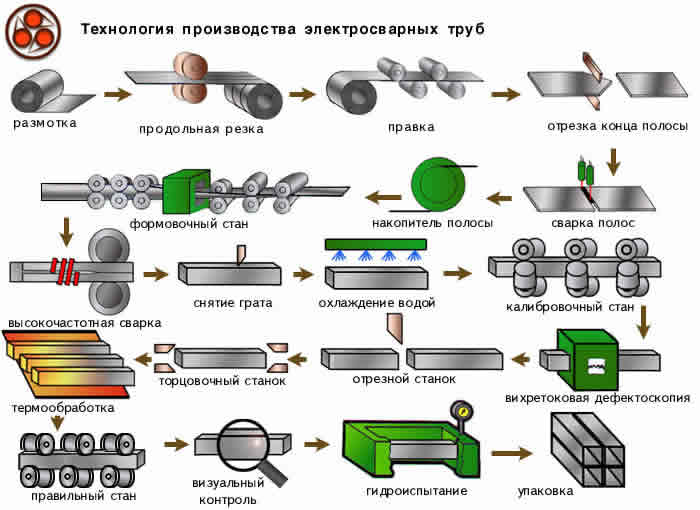

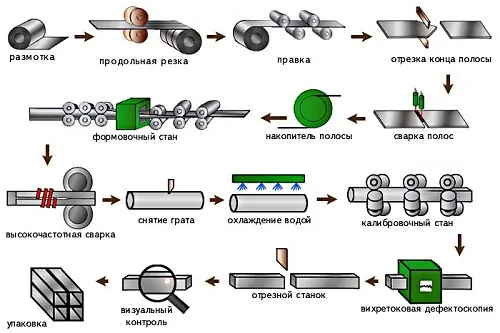

Üretim teknolojisi, tek bir sürekli süreçte birleştirilen birkaç aşama içerir:

- Sac kesme. Yüksek hassasiyetli makinelerde gerçekleştirilir ve aynı boyutta boşluklar almanızı sağlar.

- Sonsuz bir bant elde etmek için, şeritler birbirine kaynaklanır, daha önce yüzey kusurlarını ortadan kaldırmak için bir silindir sisteminden geçirilir.

- Ortaya çıkan iş parçası, ürünün oluşturulduğu bir yatay ve dikey silindir sisteminden geçirilir.

- Kenar kaynağı, yüksek frekanslı kaynak kullanılarak gerçekleştirilir. İş parçasının kenarları, bir indüktör tarafından erime sıcaklığına kadar ısıtılır ve daha sonra sıkma silindirleri ile sıkılır. Başka bir şekilde, kenarlar yüksek frekanslı bir jeneratör ile ısıtıldığında, kontaklar kullanılarak kenarlara akım uygulanır.

- Kalibrasyon ve çapak alma. İş parçası soğutulur ve ovalliği ortadan kaldırmak ve gerekli boyutları sağlamak için kalibrasyon silindirlerinden geçirilir.

- Ürün kesme. Boşluklar gerekli boyuta kesilir.

- Üretilen ürünlerin kalite kontrolü üç şekilde gerçekleştirilir: kaynak muayenesi, yüksek su basıncı testi ve düzleştirme. Kaynağı kontrol etmek için esas olarak ultrasonik yöntem kullanılır. Kusur dedektörü, kaynak işleminden sonra doğrudan hat üzerinde bulunur. Ürünlerin %100'ü kontrole tabidir. Partideki ürünlerin %15'i hidroteste tabi tutulur. Ve partiden iki ürün düzleştirme testini geçer.

Elektrik kaynaklı boruların üretimi için şema

Elektrik kaynaklı boruların üretimi için şema

Elektro kaynaklı boru hatları, ağır yüklere ve basınçlara dayanabilen mühendislik ağlarının döşenmesinde yaygın olarak kullanılmaktadır. 1200 mm çapında ürünler. neredeyse tüm ana gaz boru hatlarının ve petrol boru hatlarının kurulumunda kullanılır.

Metal boruların artıları ve eksileri

Metal ürünlerin avantajları:

- kuvvet. Çelik, bakır ve dökme demir, plastikten çok daha fazla basınca dayanabilir ve su darbesine karşı çok daha dayanıklıdır;

- dükkanlarda çalışırken boruların tahrip olmamasının garantisi olarak güç - genellikle üretim koşullarında, sıcak atölyelerde kaldırma mekanizmalarının, ekipmanın, acil durumların çalışması sırasında bunlara zarar verme olasılığı vardır. Isıtma binalar arasında açık bırakıldığında, yeterli yapısal mukavemet de gereklidir - metal ısıtıldığında geometrisini daha az değiştirir, metal vandalizme karşı daha dirençlidir;

- yangına dayanıklılık;

- sıcaklık dalgalanmalarına karşı direnç;

- insanlara zararsızlık;

- ultraviyole radyasyona karşı direnç;

- kaynaklı sistem her durumda prefabrik yapılardan daha hava geçirmezdir ve bu, gaz sistemlerini kurarken belirleyici olabilir;

- düşük termal genleşme - metal sarkmaz ve plastik gibi ısıtıldığında konfigürasyonunu değiştirmez;

- uzun servis ömrü.

- termal iletkenlik. Metal ısıtma sistemi, odada ek bir ısı kaynağı görevi görür; binanın çevresine boru döşerken odaların köşelerini biraz ısıtabilir, içlerindeki havanın hareketini artırabilir ve rutubetten, mantardan ve küften koruyabilirsiniz.

Metal boruların genel dezavantajları:

- çelik ve dökme demir için - korozyon eğilimi;

- büyük ağırlık;

- çelik ve dökme demir için - iç yüzeyin kalsiyum ve magnezyum tuzları ile aşırı büyüme;

- kaynak veya dişli bağlantı parçaları ile karmaşık kurulum.

Çelik borular için GOST'ler nelerdir

Herhangi bir çelik boru tipinin teknik göstergelerinin listesi, doğrudan hangi üretim yönteminin kullanıldığına bağlıdır.Bütün bunlar, bilgisi en azından belirli bir boru tipinin çalışması için önerileri dikkate almayı mümkün kılacak olan GOST'lerin yardımıyla belirlenir.

Şu anda, çelik boru üretimi için aşağıdaki düzenleyici belgeler en sık kullanılmaktadır:

GOST 30732-2006. 2006 yılında kabul edilmiştir: hükümleri, ısı yalıtım tabakası ile kaplanmış çelikten yapılmış borular ve bağlantı parçaları ile ilgilidir.

Yeraltı ısıtma şebekelerinin döşenmesinin gerekli olduğu durumlarda poliüretan köpük ısı yalıtımı ve polietilen kılıf veya koruyucu çelik kaplama kullanılan çelik ürünler kullanılmaktadır. Soğutucu sıcaklığı 140 dereceyi geçmemelidir (sadece kısa bir süre için 150 dereceye kadar artışa izin verilir). Bu durumda, sistemdeki basınç 1,6 MPa'yı geçmemelidir GOST 2591-2006 (88).

Sıcak haddelenmiş çelik için tasarlanan GOST, 2006 yılında kabul edildi, ancak bazı kaynaklar eski GOST - 2591-81'in kullanımına izin veriyor. Belge, üretimi için "sıcak" yöntemin kullanıldığı kare çelik ürünler hakkında bilgi içermektedir. Bu GOST, yan boyutları 6 ila 200 mm olan tüm ürünler için geçerlidir.

Üretici ve müşteri ayrı bir sözleşme hazırlarsa daha büyük kare borular üretilir GOST 9567-75. Yüksek hassasiyetli imalat için çelikten yapılmış hassas boruları şart koşar. Soğuk şekillendirilmiş ve sıcak haddelenmiş galvanizli veya krom kaplı hassas borular arasında bir ayrım yapılır.

Makine yapımı endüstrisinin özellikle bu artan GOST'un ürünlerine ihtiyacı var.GOST 52079-2003. Bu belge, 114 - 1420 mm çapında çelikten uzunlamasına kaynaklı ve spiral kaynaklı borular için standartları belirtir.Bu tür genel ürünlerden, ana gaz boru hatları, petrol ve petrol ürünlerinin taşındığı boru hatları donatılmıştır.

GOST 52079-2003, bu borulardan yalnızca aşındırıcı aktiviteye sahip olmayan ürünlerin aktarılabileceğini belirtir. Büyük çaplı çelik borular yardımıyla 9,8 MPa'ya kadar basınca sahip maddelerin taşınması mümkündür. Ortam için minimum -60 derecelik bir sıcaklık ayarlanmıştır.

Aynı zamanda, resmi olarak GOST 52079-2003'ün artık geçerli olmadığını bilmek önemlidir: 1 Ocak 2015'ten itibaren yeni bir GOST 31447-2012.GOST 12336-66 yürürlüktedir. Hükümleri, kare veya dikdörtgen şeklinde bir kesite sahip profil tipi kapalı ürünlerle ilgilidir. 1 Ocak 1981'den itibaren GOST 12336-66'nın yetkileri TU 14-2-361-79'a devredildi, ancak hükümlerinin alaka düzeyi bugüne kadar kaybolmadı.

1 Ocak 1981'den itibaren GOST 12336-66'nın yetkileri TU 14-2-361-79'a devredildi, ancak hükümlerinin alaka düzeyi bugüne kadar kaybolmadı GOST 10705-91 (80).

10 ila 630 mm çapında uzunlamasına kaynaklı çelik boruların üretildiği teknik koşulların bir listesini içerir. Bu GOST'ye göre boru üretimi için karbon veya düşük alaşımlı çelik kullanılır. Bu ürünler birçok alanda kullanılmaktadır ancak öncelik su pompalamak için boru hattıdır.

Standardın hükümleri, elektrikli ısıtıcıların yapıldığı çelik borular için geçerli değildir GOST 10706 76 (91). Genel bir amacı olan uzunlamasına tipte elektrik kaynaklı çelik borularla ilgilidir. Bu belgeden aşağıdaki gibi, bu ürünün çapı 426 ila 1620 mm arasındadır GOST 10707 80.

Elektrik kaynaklı soğuk şekillendirilmiş boruların üretildiği, farklı bir doğruluk derecesine sahip standartlar şunlardır: sıradan, artırılmış ve hassas. Bu belge için hedeflenen ürünlerin çapı 5 ila 110 mm arasında olabilir: bu durumda alaşımsız karbon çeliği kullanılır. Bazen elektrik kaynaklı uzunlamasına kaynaklı ürünler, beraberindeki belgelerde GOST 10707 80'e atıfta bulunur: bunun nedeni, 1991 yılında bu belgenin geçerliliğinin uzatılmasına karar verilmesidir.

Çelik boru üretimi: temel yöntemler

Çelik borular çeşitli şekillerde yapılır.

En yaygın üretim seçenekleri şunlardır:

- doğrudan dikişle elektrokaynaklı;

- spiral dikiş ile elektrik kaynaklı;

- dikişsiz sıcak işlenmiş;

- dikişsiz soğuk haddelenmiş.

Uygun bir metal işleme yönteminin seçimi, üreticiden temin edilen hammadde ve ekipmanın kalitesine bağlıdır.

Ayrı bir standart, su ve gaz borularını düzenler. Ancak bu, bu malzeme için özel bir üretim yöntemi olduğundan değil, sadece uygulama alanına göre gerçekleşmektedir.

Aslında, bu tip borular, düz dikişli evrensel elektrik kaynaklı bir üründür. Tipik olarak, bu tip orta basınçlı iletişim sistemlerinde kullanılır.

Elektrik kaynaklı düz dikiş ürünleri nasıl yapılır?

Sıkı bir rulo halinde sarılmış bir çelik sac (şerit) çözülür ve istenen uzunluk ve genişlikte uzunlamasına şeritler halinde kesilir. Ortaya çıkan parçalar sonsuz bir kayışa kaynaklanarak üretimde süreklilik sağlanır.

Daha sonra bant silindirlerde deforme olur ve iş parçası açık kenarları olan yuvarlak kesitli bir ürün haline getirilir.Bağlantı dikişi ark yöntemi, endüksiyon akımları, plazma, lazer veya elektron ışınları ile kaynaklanır.

Tungsten elektrotlu (elektrik ark kaynağının aktif elemanı) inert gaz ortamında yapılan çelik boru üzerindeki dikiş oldukça güçlü ve dayanıklıdır. Ancak işlenmesi uzun zaman alır. Yüksek frekanslı endüksiyon akımları ile boru kaynağı neredeyse 20 kat daha hızlı gerçekleştirilir, bu nedenle bu tür ürünlerin fiyatı her zaman çok daha düşüktür.

Tüm manipülasyonlardan sonra, yuvarlak çelik boru silindirlerde kalibre edilir ve dikişin sağlamlığının ve bütünlüğünün hassas bir tahribatsız kontrolü ultrason veya girdap akımları ile gerçekleştirilir. Test işlemi sırasında herhangi bir hata bulunmazsa, iş parçası planlanan uzunlukta parçalara bölünür ve depoya gönderilir.

Elektrik kaynaklı spiral dikiş çeşitleri üretimi

Çelik spiral dikişli boruların üretimi, düz dikişli borularla aynı prensibi takip eder, ürünlerin imalatı için sadece daha basit mekanizmalar kullanılır. Ana fark, kesilen çelik şeridin silindirler yardımıyla tüp olarak değil, spiral olarak sarılmasıdır. Bu, tüm aşamalarda yüksek bağlantı doğruluğu sağlar.

Spiral dikişli borularda, acil bir durumda, uzmanlar tarafından herhangi bir iletişim sisteminin en tehlikeli deformasyonu olarak kabul edilen ana boyuna çatlak oluşmaz.

Spiral dikiş daha güvenilir olarak kabul edilir ve boruya artan gerilme mukavemeti verir. Dezavantajlar, kaynak sarf malzemeleri için ek maliyetler ve bağlantı için daha fazla zaman gerektiren artan dikiş uzunluğunu içerir.

Sıcak şekillendirilmiş dikişsiz ürünlerin üretimi

Sıcak deformasyonla dikişsiz (katı çekilmiş) bir çelik boru oluşturmak için boşluk olarak, monolitik silindirik bir kütük kullanılır.

Endüstriyel bir fırında yüksek sıcaklıkta ısıtılır ve bir delme presinden geçirilir. Ünite ürünü bir manşon (içi boş silindir) haline getirir ve ardından birkaç silindirle işleme tabi tutularak elemana istenen duvar kalınlığı ve uygun bir çap verilir.

Sıcak deformasyon ile üretilen çelikten imal edilen boru malzemesinin et kalınlığı 75 mm'ye ulaşmaktadır. Bu kalitedeki borular, güç ve güvenilirliğin öncelikli olduğu zor çalışma koşullarında ve haberleşme sistemlerinde kullanılmaktadır.

Son aşamada sıcak çelik boru soğutulur, belirtilen parametrelere göre kesilir ve bitmiş ürün deposuna aktarılır.

Soğuk şekillendirilmiş boruların üretim özellikleri

Soğuk deformasyonla dikişsiz çelik boru üretme sürecinin ilk aşaması, "sıcak" versiyonla aynıdır. Ancak delici değirmenden geçtikten sonra kovan hemen soğutulur ve diğer tüm işlemler soğuk bir ortamda gerçekleştirilir.

Boru tamamen şekillendiğinde, önce çeliğin yeniden kristalleşme sıcaklığına ısıtılması ve ardından tekrar soğutulması için tavlanması gerekir. Bu tür önlemlerden sonra yapının viskozitesi artar ve soğuk deformasyon sırasında kaçınılmaz olarak ortaya çıkan iç gerilimler metalin kendisini terk eder.

Soğuk şekillendirilmiş çelik borular, sızıntı riskinin en aza indirildiği son derece güvenilir bir iletişim sistemi döşemek için kullanılabilir.

Artık piyasada 0,3 ila 24 mm et kalınlığına ve 5 - 250 mm çapa sahip dikişsiz soğuk haddelenmiş borular bulunmaktadır. Avantajları, yüksek düzeyde bir sızdırmazlık ve yüksek basınca dayanma kabiliyetini içerir.

Önde gelen üreticilerin ürünlerine genel bakış

Sunulan ürün çeşitliliği arasında, uzun vadeli olumlu bir üne sahip saygın markalar bulunmaktadır. Bunlara şirketlerin ürünleri dahildir: Hobas (İsviçre), Glass Composite (Rusya), Amiantit (Almanya, İspanya, Polonya'da üretim tesisleri bulunan Suudi Arabistan'dan bir şirket), Ameron International (ABD).

Genç ve gelecek vaat eden kompozit fiberglas boru üreticileri: Poliek (Rusya), Arpipe (Rusya) ve Fiberglas boru fabrikası (Rusya).

Üretici #1 - HOBAS markası

Markanın fabrikaları ABD'de ve birçok Avrupa ülkesinde bulunmaktadır. Hobas grubunun ürünleri, mükemmel kaliteleri nedeniyle dünya çapında tanınırlık kazanmıştır. Polyester bağlı GRT borular, fiberglas ve doymamış polyester reçinelerden döndürülerek dökülür.

Hobas boru sistemleri kanalizasyon, drenaj ve su sistemlerinde, endüstriyel boru hatlarında ve hidroelektrik santrallerinde yaygın olarak kullanılmaktadır. Yüzey döşeme, mikro tünel açma ve sürükle yerleştirme kabul edilebilir

Hobas kompozit boruların özellikleri:

- çap - 150-2900 mm;

- SN sınıfı sertlik - 630-10 000;

- PN basınç seviyesi - 1-25 (PN1 - basınçsız boru hattı);

- bir iç astar korozyon önleyici kaplamanın varlığı;

- geniş bir pH aralığında asit direnci.

Bağlantı parçaları üretimi başlatıldı: dirsekler, adaptörler, flanşlı borular ve T'ler.

Üretici # 2 - Cam Kompozit Şirketi

Steklokompozit şirketi Flowtech fiberglas boruların üretimi için bir hat kurmuştur, üretim tekniği sürekli sarımdır.

Çift reçineli madde kaynağına sahip ilgili ekipman. Yüksek teknoloji reçineler, iç katmanın döşenmesine ve daha ucuz bileşime - yapısal katmana uygulanır. Teknik, malzeme tüketimini rasyonelleştirmeye ve ürünlerin maliyetini düşürmeye izin verir.

Flowtech boruların aralığı 300-3000 mm, PN sınıfı 1-32'dir. Standart metraj - 6, 12 m Sipariş kapsamında 0,3-21 m aralığında üretim mümkündür.

Üretici #3 - marka Amiantit

Amiantit'in Flowtite borularının ana bileşenleri fiberglas, polyester reçine ve kumdur. Kullanılan teknik, çok katmanlı bir boru hattının oluşturulmasını sağlayan sürekli sarımdır.

Fiberglas yapı altı katman içerir:

- dokuma olmayan bandın dış sargısı;

- güç katmanı - doğranmış cam elyafı + reçine;

- orta katman - fiberglas + kum + polyester reçine;

- tekrarlanan güç katmanı;

- cam ipliklerin ve reçinenin astarlanması;

- dokunmamış cam elyaftan yapılmış koruyucu kaplama.

Yürütülen çalışmalar yüksek aşındırıcı direnç gösterdi - 100 bin döngü çakıl işleme için koruyucu kaplama kaybı 0,34 mm idi.

Flowtite ürünlerinin mukavemet sınıfı 2500 - 10000 olup, isteğe bağlı olarak SN-30000 boru imalatı yapılabilmektedir. Çalışma basıncı - 1-32 atmosfer, maksimum akış hızı - 3 m/s (temiz su için - 4 m/s)

Üretici #4 - Poliek şirketi

Poliek LLC, fiberglas Fpipes boru ürünlerinin çeşitli modifikasyonlarını üretmektedir. Üretim tekniği (sürekli eğik boyuna-enine sarım), 130 cm çapa kadar üç katmanlı borular oluşturmanıza olanak sağlar.

Polimer kompozit malzemeler, muhafaza borularının, su kaldırma kolonlarının bölümlerinin, su besleme boru hatlarının ve ısıtma sistemlerinin oluşturulmasında yer alır.

Kanalizasyon fiberglas boruları - 62,5-300 mm, yüksek basınçlı ürünler - 62,5-200 mm, havalandırma kanalları - 200-300 mm, kuyu kasası - 70-200 mm

Kanalizasyon fiberglas boruları - 62,5-300 mm, yüksek basınçlı ürünler - 62,5-200 mm, havalandırma kanalları - 200-300 mm, kuyu kasası - 70-200 mm

Hariç fiberglas borular piyasada çelik, bakır, polipropilen, metal-plastik, polietilen vb. gibi diğer malzemelerden yapılmış birçok ürün bulunmaktadır. Daha uygun fiyatları nedeniyle, çeşitli evsel kullanım alanlarında aktif olarak kullanılmaktadır - ısıtma sistemlerinin montajı, su temini, kanalizasyon, havalandırma vb.

Aşağıdaki makalelerimizde çeşitli malzemelerden yapılmış boruların özelliklerini öğrenebilirsiniz:

- Metal-plastik borular: çeşitleri, teknik özellikleri, montaj özellikleri

- Polipropilen borular ve bağlantı parçaları: boru hattı montajı için PP ürün türleri ve bağlantı yöntemleri

- Egzoz için plastik havalandırma boruları: çeşitleri, özellikleri, uygulaması

- Bakır borular ve bağlantı parçaları: bakır boru hattı düzenlemesinin çeşitleri, işaretleri, özellikleri

- Çelik borular: çeşitleri, çeşitleri, teknik özelliklere genel bakış ve kurulum nüansları

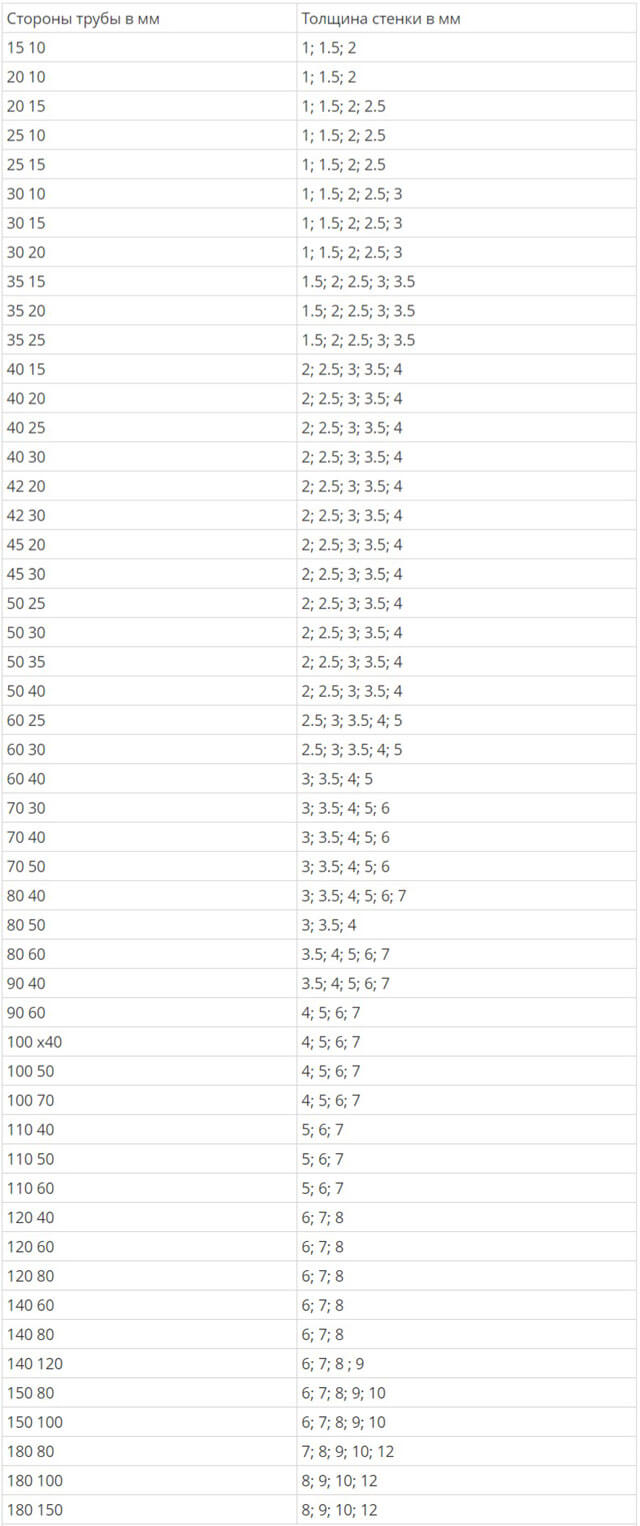

dikdörtgen boru

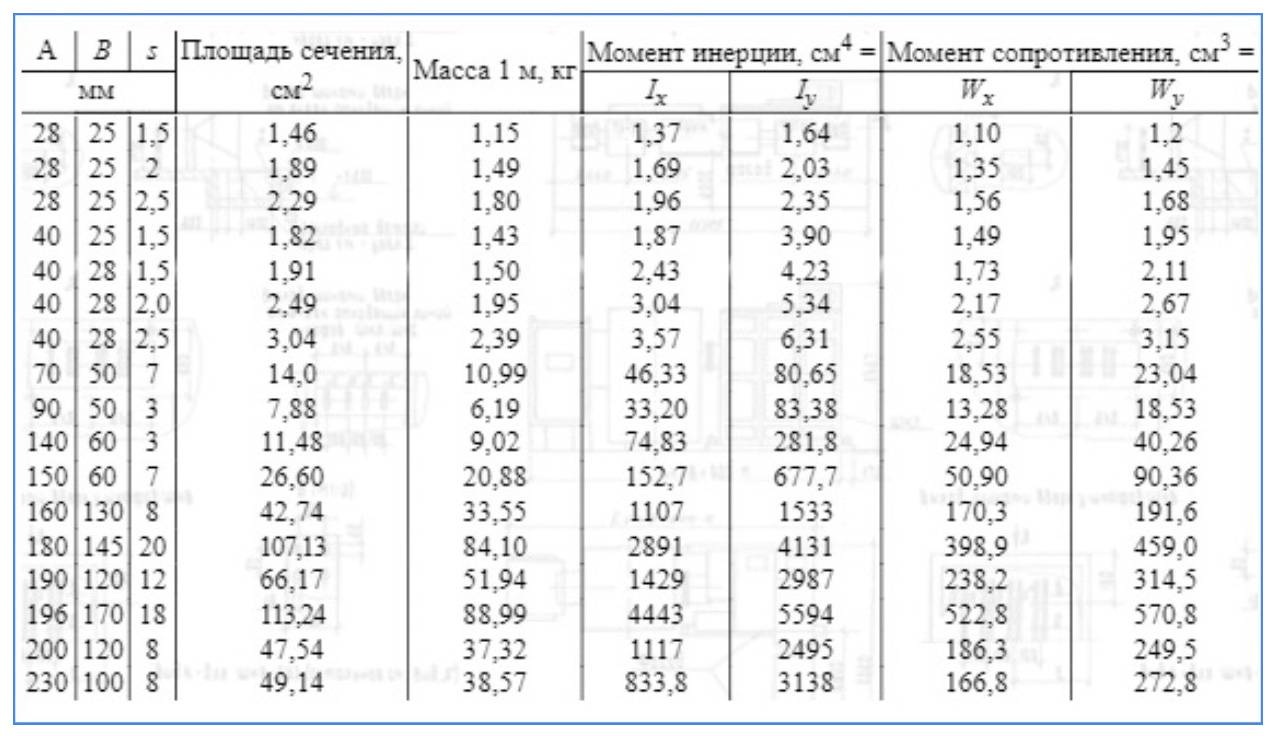

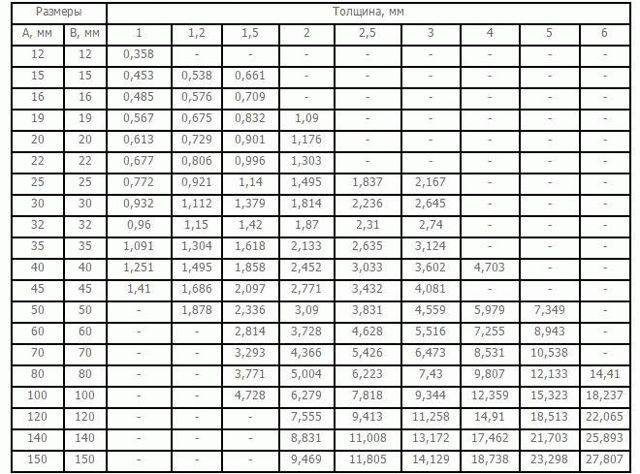

Dikdörtgen çelik boruların çoğu doğrudan dikişli elektrik kaynağı ile üretilir. Bu tür malzemelerin çeşitleri, belirli bir boyuttaki borular için maksimum duvar kalınlığının belirlendiği GOST 8645-82'de belirtilmiştir. Örneğin, kenarları 15 ve 10 milimetre olan bir ürün için 1 mm, 1,5 mm ve 2 mm et kalınlıklarına izin verilir.

80 * 60 mm ebadındaki bir boru için duvarlar 3,5 mm, 4 mm, 5 mm, 6 mm ve 7 mm kalınlığa sahip olabilir.Standart bir dikdörtgen borunun maksimum boyutları 180*150 mm olabilir. Bu parametrelerle 8 mm, 9 mm, 10 mm, 12 mm et kalınlığında ürünler üretilmesine izin verilir.

GOST 8645-82, örneğin 28 * 25 mm veya 196 * 170 mm gibi standart olmayan boyutlarda çelik boruların imalatına izin verir. Bu tür ürünlerin duvar kalınlığı da sırasıyla 1,5 mm ve 18 mm sapmalara sahiptir.

Ek belge 8645-68, farklı bir dikdörtgen çelik boru listesi hakkında bilgi içerir. Düzenleyici belgeler arasında özel bir fark yoktur. Ancak, ikinci standart özel parametreleri belirtir. 230 * 100 milimetre parametrelerine sahip dikdörtgen kesitli çelik ürünlerin üretimine izin verirler.

Çözüm

st boru çeşitlerinin ayrıntılı açıklamaları ve bunların üretimini düzenleyen belgeler, inşaat için doğru malzeme seçimini yapmanıza ve doğru boyutları seçmenize yardımcı olacaktır. Mutlu bina!