- İçerik:

- Muayeneye tabi gemiler için zorunlu şartlar

- 3.3 Silindirlerin dış ve iç yüzeylerinin muayenesi

- Basınç göstergelerinin kalibrasyon sıklığı

- Yangın söndürme sistemi testi

- İzin verilen çalışma süresi

- Teknik inceleme - silindir

- Daha fazla kullanım için uygun değil

- Manometre kullanımının yasak olduğu durumlar.

- Tasarım ve türleri

- SİLİNDİRİN BASINCI

- SİLİNDİR DOĞRULAMA

- SİLİNDİR FİYATI VE SERTİFİKASI

- Gaz tüpü valf tamiri

- Basınç ölçerlerin kalibrasyonu: terimler, metodoloji, kurallar

- Basınç göstergelerinin kalibrasyonu: kurallar

- Basınç göstergelerinin doğrulanması şartları

- Göstergeleri kalibre etmem gerekiyor mu?

- Sivastopol'da gaz alarmlarını kontrol etme

- Konuyla ilgili sonuçlar ve faydalı video

İçerik:

Basınç göstergeleri, bir gazın aşırı basıncını ölçmek için kullanılan aletlerdir. Metal yüzeylerin alevle işlenmesi durumunda, bu cihaz vazgeçilmezdir, çünkü yalnızca yardımı ile silindirde ne tür gaz basıncının tutulduğu hakkında bilgi alabilirsiniz.

Sistemde ideal basıncı korumak için manometre kullanımı gereklidir, bu nedenle gaz düşürücüler manometrelerle donatılmıştır.Yüksek basınçları ölçmek için bir gaz düşürücü için basınç göstergesi gerektiğinden, normal tipte bir algılama elemanına sahip değildir. Bu, özelliği, yalnızca daha dar bir kesite sahip olması değil, aynı zamanda, dişli kutusunun kendisine basınç uygulandığında tüpün hareket ettiği ekseni etrafında çok sayıda dönüşe sahip olması olan bir bakır borudur. Dönüştürme işlevine ek olarak, bakır boru bir damper işlevi görür ve bu nedenle basınç göstergesinin ana kısmı budur.

Gaz basıncı altında tüp düzleşir, bu nedenle gaz basıncı ne kadar yüksek olursa tüp o kadar düzleşir. Tüpün kendisi, tüpün hareketini oka aktarmanıza izin veren oka bağlanır. Okun kendisi gerçek basınç değerini gösterir.

Basınç göstergeleri belirli bir basınç için tasarlandığından, her bir göstergede izin verilen maksimum basınca karşılık gelen kırmızı bir çizgi işareti bulunur. Üst ölçüm limitlerini aşan basınçta manometrelerin yüklenmesi kesinlikle yasaktır.

Yaylı basınç göstergeleri, oksijen ve asetilen düşürücülere monte edilmiştir. Gaz düşürücü için manometre, yüksek ve çalışma basıncı odalarına bir anahtarla bağlanır, bağlantıyı kapatmak için fiber ve deri contalar kullanılır.

Muayeneye tabi gemiler için zorunlu şartlar

Bir sonraki sörvey için sunulan gemiler için teknik gereklilikler, ilgili kılavuzlar tarafından belirlenir. Propan-bütan silindirleri açısından, böyle bir belge RD 03112194-1094-03 ve metan ekipmanı açısından - RD 03112194-1095-03'tür. Her iki belge de 2002 yılında Rusya Federasyonu Ulaştırma Bakanlığı tarafından onaylandı.

Bir otomobil silindirini zamanında özel bir inceleme noktasına teslim etmeden önce, bağımsız bir inceleme yapmak ve geçerli belgelerin gerekliliklerini karşıladığından emin olmak gerekir:

- son kullanma tarihi geçmedi;

- silindirin dışı yağ ve diğer kirleticilerden temizlenir;

- gemi tipi ve tasarımı yasal gerekliliklere uygundur;

- otomobil silindiri, tasarım tarafından sağlanan standartlaştırılmış doldurma, sarf malzemesi ve diğer bağlantı parçaları ile donatılmıştır; tişörtün gerekli fişleri vardır;

- silindirler gaz kalıntısı içermez;

- tüm vanalar kapalı.

RD 03112194-1094-03 ve RD 03112194-1095-03, çeşitli tasarımlardaki silindirler için parçaların ve bağlantıların bulunmasına izin verir, ancak yalnızca belirli bir ürünün üretiminde olduğu süre boyunca üretici tarafından yapılan değişikliklerin sınırları dahilinde.

Gemiler, özel donanımlı sahalarda gaz motoru yakıt artıklarından boşaltılmalıdır. Kurallar, silindirlerde aşırı gaz basıncının varlığına izin vermez. Aşırı basınç varsa tüp incelemeye alınmaz ve koşulsuz olarak sahibine iade edilir.

Sörvey yapmayı reddetmenin temeli, yapısal duvar kalınlığının %10'unu aşan, gövdenin dış generatrisinde çatlaklar, çürükler, çeşitli kabuklar, çiziklerin varlığıdır. Ayrıca, tam veya kısmi pasaport verileri eksik olan silindirler teste tabi değildir, atanan sertifika süresi sona ermiştir, standart raf ömrü sona ermiştir.

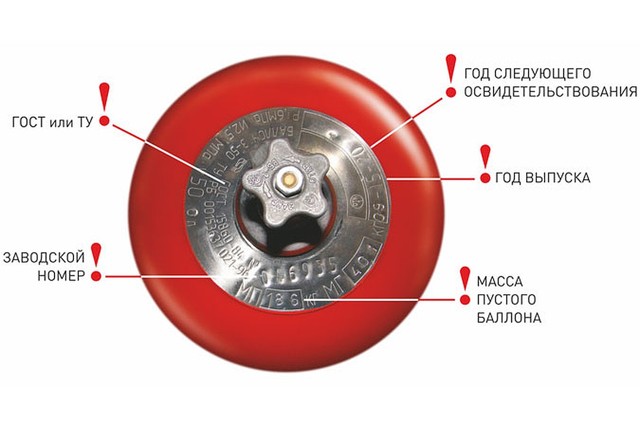

Silindirlerin muayenesine, etiketlerin uygulanmasına ilişkin kuralları düzenleyen kurallara uygun olarak işaretleme eşlik eder.Kontrolü yapan noktanın markası, yapılan tarih ve bir sonraki sörveyin planlanan tarihi, kabartma yöntemiyle üreticinin işaretleme plakasına uygulanır. Damga, yüksekliği 8 mm'den az olmayan Arap rakamlarıyla tek satırda uygulanır. Bir sonraki inceleme için belirlenen süre, silindirin dış generatrisi üzerindeki, daha önce kırmızı emaye ile boyanmış beyaz bir yazı ile çoğaltılabilir. Ayrıca silindirin dış generatrisine beyaz uyarı etiketleri uygulanmalıdır.

3.3 Silindirlerin dış ve iç yüzeylerinin muayenesi

3.3.1 Dış ve iç muayene

silindirlerin gücünü azaltan kusurları belirlemek için yüzeyler yapılır,

ve endüstriyel güvenlik gerekliliklerinden sapmaların belirlenmesi

03-576 ve GOST

949.

3.3.2 Muayene, dış ve iç kontrollerin %100'üne tabidir.

yüzeyler, silindir boyunlu iplik.

3.3.3 Dış yüzeyi kontrol ederken

balon kullanımı büyüteçleri 20 kata kadar artırıyor. boyutlandırma için

Tespit edilen kusurların sayısı evrensel ölçüm araçlarını kullanır -

GOST 166'ya göre kaliperler, kaliperler göre

GOST 162 ve diğerleri.

Ölçüm hatası 0,1 mm'den fazla olmamalıdır.

Muayene, RD 03-606 gerekliliklerine uygun olarak gerçekleştirilir.

3.3.4 İç yüzeyi kontrol ederken, şunu kullanın:

12 V'tan fazla olmayan bir voltaja sahip bir elektrik lambası ile aydınlatma

balon veya endoskop.

3.3.5 Yüzeyleri üzerinde

ortaya çıkan çatlaklar, esaret, kabuklar, atılmalıdır.

Yüzeylerinde ezik, risk oluşturan bir silindir,

Nominal değerin %10'undan fazla derinliğe sahip korozyon hasarı ve diğer kusurlar

duvar kalınlığı atılmalıdır.

Tipe göre anma et kalınlığı değerleri

silindirler tablo 1 GOST'a karşılık gelir

949 ve tabloda verilmiştir.

Boyun ipliği yırtık olan, ufalanan silindir

veya aşınma, atılmalıdır.

Boğaz ipliği aşınması, GOST'a göre kalibreler tarafından kontrol edilir

24998.

Silindir boynunun dişini uygun şekilde tamir etmesine izin verilir.

OJSC RosNITI tarafından geliştirilen teknoloji.

3.3.6 Silindirin üst küresel kısmında,

içinde belirtilen damgalı ve açıkça görülebilir pasaport verileri.

Kapasitesi 5 litreye kadar olan veya et kalınlığı 5'ten az olan silindirlerde

mm pasaport verileri silindire lehimlenmiş bir plaka üzerine damgalanabilir veya

boya ile uygulanır.

Pasaporttan en az birine sahip olmayan bir silindir

veriler atılmalıdır.

| Kapasite | Çap | Silindirlerin et kalınlığı, mm, en az | ||||

| silindir, l | silindir, parçalar, mm | karbon çelik | alaşımlı çelik | |||

| basınç, MPa | ||||||

| 9,8 | 14,7 | 19,6 | 14,7 | 19,6 | ||

| 0,4 | 70 | 1,6 | 2,2 | 2,9 | 1,6 | 1,9 |

| 0,7 | ||||||

| 1,0 | 89 | 1,9 | 2,8 | 3,6 | 1,9 | 2,5 |

| 1,3 | ||||||

| 2,0 | ||||||

| 2,0 | 108 | 2,4 | 3,4 | 4,4 | 2,4 | 3,0 |

| 3,0 | ||||||

| 3,0 | 140 | 3,1 | 4,4 | 5,7 | 3,1 | 3,9 |

| 4,0 | ||||||

| 5,0 | ||||||

| 6,0 | ||||||

| 7,0 | ||||||

| 8,0 | ||||||

| 10,0 | ||||||

| 12,0 | ||||||

| 20,0 | 219 | 5,2 | 6,8 | 8,9 | 5,2 | 6,0 |

| 25,0 | ||||||

| 32,0 | ||||||

| 40,0 | ||||||

| 50,0 |

3.3.7 Dış mekan

silindirin yüzeyi Tablo 17 PB'ye göre boyanmalıdır.

03-576 (Ek Tablo A.1).

3.3.8 Silindiri incelerken, servis kolaylığı ve

boyun halkasının ve ayakkabının sabitlenmesinin güvenilirliği.

3.3.9 Arızalı veya gevşek halkalı silindir

sabitlemeden sonra daha fazla inceleme için boyuna izin verilir

yüzükler veya değiştirmeler.

Zayıf veya yeni halkalar takılı

elle doldurma veya boynun uç yüzeyini halka şeklinde genişletme

onaylanan talimatlara göre 500 ila 600 kN arası bir kuvvetle preste zımbalayın

anketi yürüten kuruluşun başkanı. girinti derinliği

1 ila 2 mm arasında silindirin boynunun metaline delin.

Boyun halkasının bir taslağı, uygulamanın Şekil B.1'inde gösterilmektedir.

3.3.10 Eğik veya zayıf ağızlı silindir

ayakkabı veya hatalı bir ayakkabı daha fazla inceleme için izin verilir

yönetici tarafından onaylanan talimatlara göre ayakkabıyı değiştirdikten sonra

denetimi yapan kuruluş.

Arızalı pabuç, preste silindirden çıkarılır veya devrilir

manuel olarak.

Pabuç nozulu, yatay preste şu kuvvetle üretilir.

800 ila 1000 kN. Ayakkabı boşluğu bir sıcaklığa önceden ısıtılır

900 ila 1000 °C

Ayakkabı boşluğu, kusurlu silindirlerden veya borulardan kesilir

GOST 8732'ye göre 5,2 ila 8,9 mm duvar kalınlığına sahip 219 mm çapında.

İş parçasının uzunluğu 125 + 5 mm'dir.

Ayakkabı, aralarında bir boşluk olacak şekilde silindire sıkıca takılmalıdır.

ayakkabının destek düzlemi ve silindirin altı 10 mm'den az değil. Desteğin sonunda

ayakkabının yüzeyi bir kare şeklinde oluşturulmalıdır.

Ayakkabının destek düzlemini göreli olarak eğmesine izin verilir.

silindir gövdesinin generatrisinin normali, ayakkabının genişliğinde 7 mm'den fazla değil.

(Değiştirilmiş baskı, Rev. No. 1).

3.3.11 Ayakkabı veya boyun halkasını onarın

sadece gazın havasının alınmasından, vananın sökülmesinden ve ilgili

şişe gaz giderme.

3.3.12 Tamir edilmemiş halkalı veya pabuçlu silindir

daha fazla incelemeye izin verilmez ve tamir edilmesi mümkün değilse

itlaf edilmelidir.

Basınç göstergelerinin kalibrasyon sıklığı

Manometre, bir aparat, tank veya boru hattındaki basıncı ölçen bir cihazdır. Birkaç türü vardır:

- sarmal;

- zar.

Spiral göstergeler, kadran üzerindeki göstergeye bağlı bir iletim elemanı ile bağlanan metal bir spiralden oluşur. Basınç ne kadar yüksek olursa, spiral o kadar fazla gevşer ve oku kendisiyle birlikte çeker. Cihazın ölçeğindeki basınç göstergelerindeki artışa yansıyan şey.

Diyaframlı basınç göstergesi, verici elemana bağlı düz bir plakayı sıkıştırarak okumalar verir. Basınç uygulandığında membran esner ve verici eleman kadran ibresi üzerine baskı yapar. Yani basınç göstergelerinde bir artış var.

Üretici tarafından beyan edilen sayacın doğruluk parametrelerinin uygunluğunu kontrol etmek ve cihazın metrolojik servis verilebilirliğini kontrol etmek için, GROEI kapsamına giren alanlarda basınç göstergesini kullanmanın imkansız olduğu (tekdüzeliğin sağlanmasına ilişkin devlet düzenlemesi) ölçümler) ve cihazın belirtilen süreye hizmet etmesi ve çalışmasının güvenli olması için periyodik olarak manometre doğrulaması yapılması gerekmektedir. Devlet tarafından belirlenen kurallar, cihazın teknik özelliklerine ve üreticinin talimatlarına bağlı olarak, uzlaşma süresinin 12 aydan 5 yıla kadar olduğunu belirtir.

Bir yıl sonra cihazın düzenli muayenesi en yaygın olarak kabul edildi, ancak şimdi üreticiler ekipmanın özelliklerini iyileştiriyor, giderek daha sık 2 yıllık doğrulama süresi olan cihazlar var. Manometrenin, devreye alındığı andan itibaren değil, üretim tarihinden itibaren belirli bir süre sonra kontrol edilip doğrulanması gerekip gerekmediğini hatırlamakta fayda var.

Basınç göstergesinin hizmet ömrü üreticiler tarafından belirlenir, ortalama olarak 8-10 yıldır. Cihazı zamanında kontrol etmek için manometre kontrollerinin bir günlüğünü tutmak gerekir.

Yangın söndürme sistemi testi

Gazlı yangın söndürmeyi test etmek için program ve metodoloji, aşağıdaki düzenleyici belgeler tarafından düzenlenir:

Gazlı yangın söndürmeyi test etmek için program ve metodoloji, aşağıdaki düzenleyici belgeler tarafından düzenlenir:

- GOST R 50969-96;

- GOST R 51057-200;

- GOST R 53281-2009.

Test sırasında aşağıdakiler kontrol edilir:

- Gazın hacmi ve silindirin dolum derecesi;

- Gazlı yangın söndürme karışımının tedarik süresi;

- Karışımın geri kalanı kapta;

- Ateşleme kaynağının ortadan kaldırılmasının etkinliği;

- Başlatma ve eşlik eden titreşimden sonra kurulumun tüm elemanlarının sağlamlığı ve eksiksizliği, yapının yeniden yüklemeye hazır olması;

- Bilgi bileşeni:

- Alıcı ve kontrol cihazının geri çağırma hızı;

- Merkezi güvenlik konsoluna bir bildirimin oluşturulması ve bilgi içeriğinin kodunun çözülmesi;

- Döngülerdeki tüm komutların tesliminin zamanlaması.

Test sırasında en büyük dinamik yüklere maruz kalan eleman boru hattıdır. Artan talepler, gücü ve güvenilirliği üzerine kuruludur.

Boru ve bağlantı parçalarının testleri aşağıdaki düzenlemelere göre yapılır:

- Boru hattının tüm dış parçalarının görsel muayenesi;

- Tüm püskürtme memeleri (sonuncusu hariç) tapalarla kapatılmıştır.

- Silindirlere veya dağıtım manifolduna erişimi engelleyin.

- Sistemi son nozuldan suyla doldurun ve susturun;

Gazlı yangın söndürme sistemlerinin test basıncı, çalışma basıncının 1,25'i kadardır, ancak basınç, sisteme kademeli olarak enjekte edilir:

- 0,05 MPa;

- işçiden 0,5;

- İşletme basıncı ;

- Çalışma basıncının 1.25'i;

- Yükseliş periyotları arasında 1-3 dakikalık bir pozlama yapılır. bu sırada bir manometre kullanılarak bir sızıntının başlayıp başlamadığı belirlenir;

- Maksimum basınç altında sistem 5 dakika süreyle korunur.

- Test çalışmasının bitiminden sonra sıvı boşaltılır ve boru hatları basınçlı hava ile yoğun bir şekilde üflenir.

İzin verilen çalışma süresi

FNP ORPD uyarınca hizmet ömrü üretici tarafından belirlenir. Kuralların 485. paragrafına göre, üreticinin teknik belgeleri silindirin hizmet ömrü hakkında veri içermiyorsa, hizmet ömrü 20 yıldır.

En büyük talep, GOST 949-73'e göre üretilen kaplar içindir “P (p) <= 19.6 MPa (200 kgf / sq. cm) gazlar için küçük ve orta hacimli çelik silindirler. Özellikler (1-5 No'lu Değişiklikler ile)". Madde 6.2'ye göre. garanti kullanım süresi - devreye alma tarihinden itibaren 24 ay.

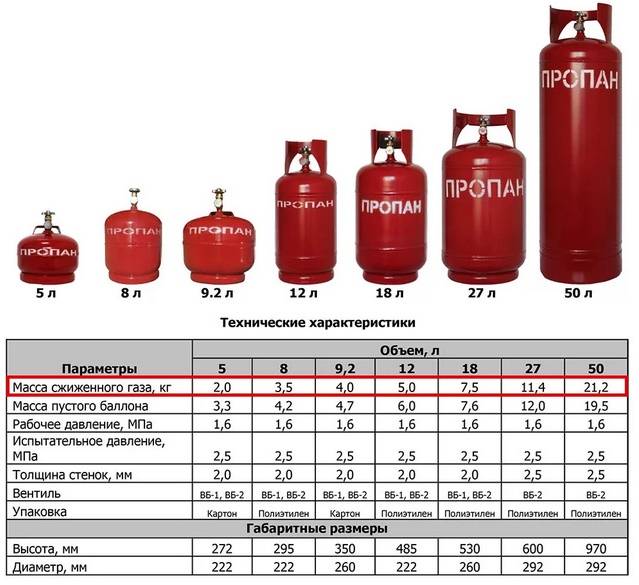

GOST 15860-84'e göre üretilen cihazlar “1.6 MPa'ya kadar basınç için sıvılaştırılmış hidrokarbon gazları için kaynaklı çelik silindirler. Özellikler (1, 2 No'lu Değişiklikler ile) ”madde 9.2'ye göre, kullanım garanti süresi - dağıtım ağı aracılığıyla satış tarihinden itibaren 2 yıl 5 ay ve piyasa dışı cihazlar için - alındığı tarihten itibaren kullanıcı tarafından.

Sırasıyla GOST 15860-84 ve GOST 949-73'e göre üretilen cihazlar için geliştirilen MTO 14-3R-004-2005 ve MTO 14-3R-001-2002 teknik teşhis yöntemlerine göre, hizmet ömrü geçmemelidir. 40 yıl, her 5 yılda bir muayene şartlarına tabidir, bundan sonra cihazlar reddedilir.

Hizmet ömrü 40 yıldan fazla olan 01/02/2014 tarihinden önce yukarıdaki GOST'ye göre üretilmiş silindirlerin kullanılması yasaktır.

par.Gümrük Birliği Teknik Yönetmeliği'nin 22'si "Aşırı basınç altında çalışan ekipmanların güvenliği hakkında" 01/02/2014 tarihinden sonra üretilen silindirler, üretici tarafından cihaz pasaportunda belirtilen tahmini hizmet ömrüne göre çalıştırılır.

Bu malzemedeki bir gaz silindirinin hizmet ömrü ve saklama koşulları hakkında daha fazla bilgi edinin.

Her türlü karmaşıklığın yasal sorunlarını çözüyoruz. #EvdeKal ve sorunuzu sohbette avukatımıza bırakın. Bu şekilde daha güvenli.

Bir soru sor

Teknik inceleme - silindir

Silindirlerin teknik sertifikasyonu muayene içerir silindirlerin iç ve dış yüzeyleri; kütle ve kapasitenin kontrol edilmesi; hidrolik testi.

Silindirlerin teknik sertifikasyonuaşağıda belirtilenler hariç olmak üzere, dolum işletmelerinde veya dolum istasyonlarında da en az 5 yılda bir yapılır. Aynı zamanda iç ve dış yüzeyler incelenir, hidrolik test yapılır ve silindirin kütlesi ve kapasitesi kontrol edilir. Asetilen silindirleri harici muayeneye, pnömatik teste ve gözenekli kütle testine tabi tutulur.

Silindirlerin teknik sertifikasyonu Basınçlı Kapların Tasarım ve Emniyetli Çalışma Kuralları ve paragraflarına uygun olarak yürütülür.

Silindirlerin teknik sertifikasyonu SSCB Gosgortekhnadzor Basınçlı Kapların Tasarım ve Güvenli Çalışma Kurallarına ve bu Kuralların IV-B - 165 - IV-B - 172'sine uygun olarak gerçekleştirilir.

Silindirlerin teknik sertifikasyonu, yukarıda belirtildiği gibi 5 yılda bir gaz dağıtım istasyonunda veya özel bir noktada üretilmektedir.

Silindirlerin teknik sertifikasyonu Basınçlı Kapların ve HP'nin Tasarım ve Emniyetli Çalışma Kurallarına uygun olarak yürütülmektedir.

Sonuçlar silindirlerin teknik muayenesi 100 litreden fazla kapasiteye sahip silindir sertifikasına girilir. Bu durumda silindirlerin üzerindeki pullar konmaz.

Sonuçlar silindirlerin teknik muayenesi UN n'den daha fazla kapasiteye sahip silindir sertifikasına girilir. Bu durumda silindirlere damga konulmaz.

Sonuçlar silindirlerin teknik muayenesi 100 litreden fazla kapasiteli silindirlerin pasaportuna girilir. Bu durumda silindirlere damga konulmaz.

Sonuçlar silindirlerin teknik muayenesi 100 litreden fazla kapasiteye sahip silindir sertifikalarına girilir. Bu durumda silindirlerin üzerindeki pullar konmaz.

Sonuçlar silindirlerin teknik muayenesi 100 litreden fazla kapasiteli silindirlerin pasaportuna girilir, bu durumda silindirlere damga vurmazlar.

Sonuçlar silindirlerin teknik muayenesi 100 litreden fazla kapasiteli silindirlerin pasaportuna girilir. Bu durumda silindirlere damga konulmaz.

Sonuçlar silindirlerin teknik muayenesi 100 litreden fazla kapasiteye sahip silindir sertifikasına girilir. Bu durumda silindirlerin üzerindeki pullar konmaz.

Sonuçlar silindirlerin teknik muayenesi 100 litreden fazla kapasiteli silindirlerin pasaportuna girilir. Bu durumda silindirlere damga konulmaz.

Sonuçlar silindirlerin teknik muayenesi 100 litreden fazla kapasiteye sahip silindir sertifikasına girilir. Bu durumda silindirlerin üzerindeki pullar konmaz.

Daha fazla kullanım için uygun değil

Standart hizmet ömrünü tamamlamış, ancak teknik muayeneyi geçen silindirler neden yakıt ikmali için kabul edilmemelidir?

Kuralların 485. paragrafına göre ... teknik testi başarıyla geçen ve yasal süreye hizmet eden gaz gemileri bile daha fazla kullanım için uygun değildir.

Aynı paragrafta, hizmet ömrü sona ermiş bir tankın Kasım 2014'ten sonra başarılı bir şekilde yeniden muayene edilmesi durumlarının bulunması halinde, yeni Kurallara göre bu sonuçların iptal edilmesi gerektiği belirtilmektedir. hizmet ömürlerinin ötesindeki silindirlerin incelenmesi yasaktır.

Mukavemet kaynağını tüketen bir malzeme her an çökebilir.

Tüm bu önlemler ve daha katı düzenlemeler, içindekilerin basınç altında olduğu gaz kaplarının çalışma güvenliğini artırmayı amaçlamaktadır.

Bunun nedeni, ömrünü tamamlamış silindirlerin kullanımının artması ve bunun sonucunda kazaların meydana gelmesidir.

Bu Kuralların gerekliliklerine direnmek ... sadece sağlığınızı ve hayatınızı değil, aynı zamanda sadece mantıksız değil, aynı zamanda suç olan diğer insanların hayatlarını da tehlikeye atmak anlamına gelir.

Gaz tüpleri hangi gereksinimleri karşılamalıdır, nasıl doğru kullanılır, muayene nedir ve tüpler bir gaz dolum istasyonunda hangi prosedürden geçer? Videoda bununla ilgili:

Sorunuza cevap bulamadınız mı? Sorununuzu nasıl çözeceğinizi öğrenin - hemen arayın:

Sıkıştırılmış ve sıvılaştırılmış gazların depolanması ve taşınması için metal veya kompozit malzemelerden yapılmış kaplar kullanılır. Bu kaplar, gazın belirli bir basınç altında içlerinde depolanacağı şekilde tasarlanmıştır.Bu nedenle, GOST 15860-84, bir propan tankındaki çalışma basıncının 1,6 MPa'yı geçmemesi gerektiğini belirler. 5 MPa'lık daha yüksek bir basınç için tasarlanmış kaplar da vardır. Gaz depolama için kullanılan tüm kaplar test edilmeli ve periyodik olarak incelenmelidir.

Gaz silindirinin kontrol edilmesi

Bir gaz tüpünün muayenesi, her şeyden önce sahibi için gerekli olan bir olaydır. Sertifika, silindirin güvenli bir şekilde çalışmasını ve amacına uygun olarak kullanılabilmesini sağlayabilir, aksi takdirde kullanılmasına izin verilmez. Yüzeydeki hasarı tespit etmek için silindirlerin yüzeylerinin incelendiği tek bir inceleme prosedürü vardır.

Vincin durumu olan GOST gerekliliklerine uygunluk için kalite işaretleme ve renklendirme kontrolü gerçekleştirirler. Ayrıca sertifikasyon sürecinde gaz depolama tanklarının hidrolik testleri yapılmaktadır. Yapılan muayene ve testlerin sonuçları, ürünün çalışması boyunca beraberindeki pasaporta kaydedilir.

Bu tür önlemler alınmadan, yakıt ikmali ve gazın depolanması ve taşınması için konteynerlerin çalıştırılması kabul edilemez. Silindirlerin muayenesi ve bunlarla ilgili bir sonuca varılması, ancak ilgili devlet denetim makamlarından gerekli tüm izin ve yetkilere sahip bir kuruluş tarafından gerçekleştirilebilir.

Gazların depolanması için gemiler birkaç yılda bir sertifikalandırılmalıdır. Süre, çeşitli parametrelere bağlıdır - malzemeye, örneğin, silindirler alaşımlı veya karbon çelikten yapılmışsa, bu prosedürden her beş yılda bir geçmeleri yeterlidir.LPG'nin bir parçası olarak araçlara takılan silindirlerin üç veya beş yıl içinde sertifikalandırılması gerekir.

Durağan koşullarda çalışan ve inert gazların depolanmasına yönelik silindirler her on yılda bir gerekli muayenelerden geçirilir.

Belirlenen denetim sürelerine kesinlikle uyulmalıdır. Her şey güvenlikle ilgili. Kaplar propan, asetilen veya diğer patlayıcı gazların depolanması ve taşınması için tasarlanmışsa, silindirin dış yüzeyindeki herhangi bir kusur onarılamaz sonuçlara yol açabilir.

Bir gaz depolama tankının performansı hakkında şüpheler ortaya çıkar çıkmaz, onu dolaşımdan çekmek ve yeni bir tane satın almak veya kiralamak gerekir.

Manometre kullanımının yasak olduğu durumlar.

Manometrede mühür veya marka yoksa, kalibrasyon süresi geçmişse veya dişli göstergesi, açıldığında izin verilen hatanın yarısından fazlası ile ilk işarete dönmüyorsa, böyle bir basıncın kullanılması yasaktır. ölçer.

Ayrıca, camı kırılmış veya doğru okumaları etkileyebilecek başka hasarları olan bir aletin kullanılmasına izin verilmez.

Sonuç olarak, servis verilebilir bir basınç göstergesinin gaz kaynak ekipmanı ile çalışmanın güvenliğinin garantisi olarak hizmet edebileceğini not ediyoruz.

Ölçüm cihazları ve araçları, metrik metre kullanarak kontrol gerektirir. Kalorifer kazanlarına, gaz tüplerine sıvı ve gazların basıncını analiz eden manometreler takılır ve üretim ünitelerinde kullanılır. Cihazın doğru okumalarını elde etmek ve işletme çalışanlarını korumak için manometrelerin periyodik kalibrasyonu yapılmalıdır.

Tasarım ve türleri

Propan (CH3)2CH2, yüksek kalorifik değere sahip bir doğal gazdır: 25°C'de kalorifik değeri 120 kcal/kg'ı aşmaktadır.

Aynı zamanda propan kokusuz olduğu için özel önlemlerle kullanılmalıdır, ancak havadaki konsantrasyonu sadece %2,1 olduğunda bile patlayıcıdır.

Havadan daha hafif olması (propanın yoğunluğu sadece 0,5 g / cm3'tür), propanın yükselmesi özellikle önemlidir ve bu nedenle nispeten düşük konsantrasyonlarda bile insan sağlığı için bir tehlikedir.

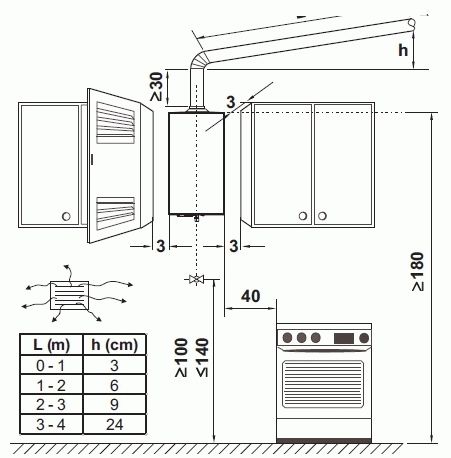

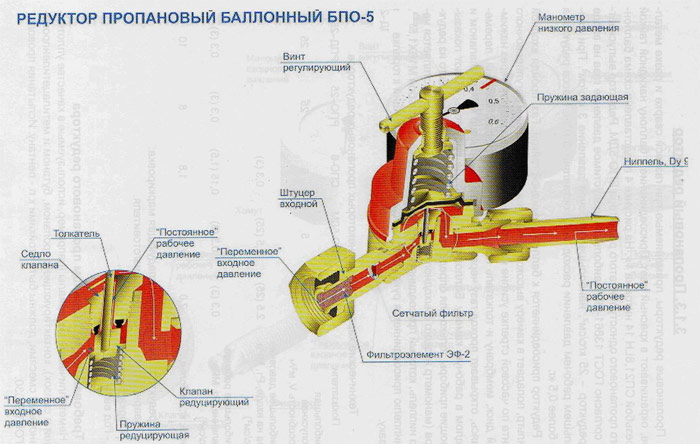

Bir propan redüktörünün iki işlevi yerine getirmesi gerekir - herhangi bir cihaz ona bağlandığında kesin olarak tanımlanmış bir basınç seviyesi sağlamak ve daha sonraki işlemler sırasında bu tür basınç değerlerinin kararlılığını garanti etmek. Çoğu zaman, gaz kaynak makineleri, gaz ısıtıcıları, ısı tabancaları ve diğer ısıtma ekipmanı türleri bu tür cihazlar olarak kullanılır. Bu gaz aynı zamanda sıvılaştırılmış yakıtla çalışan bir arabanın propan silindiri için de kullanılır.

İki tip propan redüktörü vardır - bir ve iki odacıklı. İkincisi, tasarımlarında daha karmaşık oldukları için daha az kullanılır ve ayırt edici yetenekleri - iki odadaki gaz basıncını tutarlı bir şekilde azaltma - pratikte yalnızca izin verilen basınç düşüşleri için artan gereksinimlerle kullanılır. BPO 5-3, BPO5-4, SPO-6, vb. yaygın dişli kutuları modelleri olarak kabul edilir.Semboldeki ikinci basamak, güvenlik cihazının tetiklendiği MPa nominal basıncını gösterir.

Yapısal olarak, BPO-5 tipi (Balon Propan Tek odacıklı) tek odacıklı bir propan redüktörü aşağıdaki bileşenlerden ve parçalardan oluşur:

- Kolordu.

- itici.

- Valf yuvası.

- Yay azaltmak.

- zarlar.

- Indirgeme valfi.

- Bağlantı nipeli.

- Giriş bağlantısı.

- ayar yayı.

- ağ filtresi.

- basınç ölçer.

- Ayar vidası.

Propan redüktörlerinin ana teknik özellikleri şunlardır:

- Birim zaman başına gaz hacmi açısından maksimum verim, kg / h (harf kısaltmasından hemen sonra yer alan bir sayı ile işaretlenmiştir; örneğin, BPO-5 tipi bir propan redüktörü, 5 kg'dan fazla propan geçirmeyecek şekilde tasarlanmıştır. saat başı);

- Maksimum giriş gazı basıncı, MPa. Cihazın boyutuna bağlı olarak 0,3 ile 2,5 MPa aralığında olabilir;

- Maksimum çıkış basıncı; çoğu tasarımda 0,3 MPa'dır ve gaz tüketen bir ünite için aynı göstergeye uyarlanmıştır.

Üretilen tüm propan redüktörleri, GOST 13861'in gerekliliklerine tam olarak uymalıdır.

SİLİNDİRİN BASINCI

Sıkma, bir otomobil HBO silindirinin sağlamlık ve sıkılık açısından test edilmesi işlemidir.

Doğrulama nasıl yapılır?

Hidrolik (su) ve pnömatik (hava) testleri yapılır:

Hidrolik: gemideki tüm hava alınır ve suyla doldurulur;

Basınç altında, sızdırmazlık, sızıntı açısından kontrol edilir, ardından silindir boşaltılır (kurutma);

Pnömatik: kap, suyla dolu bir kaba daldırılır ve basınçlı hava veya soy gazla test edilir (PB 03-576-03 uyarınca, bir prosedürün diğeriyle değiştirilmesine izin verilir).

Özü aynı - sıkılığı kontrol etmek.

Basınç testini başarıyla geçtikten sonra, otomobil silindiri kullanıma uygun kabul edilir ve doğrulama için transfer edilir (sertifika ve markalama).

SİLİNDİR DOĞRULAMA

Bir gaz tüpünün (propan ve metan) doğrulanması, gaz tüpünün güvenlik gerekliliklerine tam uygunluğunun teyidi işlevi görür.

Silindirin tüm kontrollerinden sonra, sertifikasyonu gerçekleştirilir: silindirin HBO sistemine kabulü ve daha fazla çalıştırılması için izin belgesinin belgelenmesi.

Müşteriye verilir:

Araca takılı gaz balonu ekipmanının periyodik testlerinin performans belgesi (Form 2B);

Aracın bir sonraki yeniden muayene tarihini pasaportta işaretleyin;

Arabanın gaz silindirinin doğrulama belgeleri, geminin harici ve dahili muayeneye ve hidrolik (pnömatik) testlere tabi tutulduğunu ve arabanın HBO sisteminde daha fazla çalışmaya uygun bulunduğunu göstermektedir.

Silindir doğrulamasının sonuçları, yani 2B formundaki sertifika yanınızda taşınmalıdır. Üç durumda sunum için gerekli olabilir: trafik polisi müfettişinin talebi üzerine, araç bakımı (TO) yaparken ve bir teşhis kartı alırken ve ayrıca bazı benzin istasyonlarında (yakıt ikmali sırasında silindir doğrulama sertifikaları gerektirir).

SİLİNDİR FİYATI VE SERTİFİKASI

İşin maliyeti, belgelendirme sırasında tanımlanan HBO silindirinin durumuna (korozyon temizleme, astarlama, boyama vb. gerekli olup olmadığına) ve ek iş gerekip gerekmediğine (sökme-kurulum veya demonte ve hazırlanmış olarak sunulmasına) bağlıdır. kir formundan temizlenir).

1 silindirin (sökmeden) muayene, yeniden belgelendirme, basınç testi ve doğrulama maliyeti, doğrulamasına ilişkin kağıtların yürütülmesi ve düzenlenmesi (2a, 2b):

Silindirde korozyon varsa (kabın toplam yüzeyinin %10'undan fazla değil), basınç testinden önce fiyat listesine göre ek boyama çalışmaları yapılır:

| Temizlik + hazırlık + astarlama + boyama + teknik yazıt uygulaması (restorasyon) | |

| 3000 ovmak | 50l şişe (çap 300, L 1000 mm'ye kadar) |

| 5 000 ovmak | çap 360 için, L 1300 mm |

| 7 000 ovmak | çap 400 - 500, L 1000 mm |

Tamamlanma süresi - 2 gün.

Gördüğünüz gibi, gaz ekipmanı ile yapılan iş hacmi göz önüne alındığında, tüm prosedürlerin fiyatları çok ucuz. Bu, arabanızda taşıdığınız silindirin güvenliği için ödenmesi gereken küçük bir bedeldir.

Gaz tüpü valf tamiri

Gaz vanalarının ana arızaları

Aslında, gaz vanasının tasarımı zor değildir ve içinde kırılacak özel bir şey yoktur. Ancak yine de, bir takım nedenlerden dolayı gaz çıkarmaya başlayabilir veya tamamen başarısız olabilir. Arızalarının nedenlerinden biri, personelin dikkatsiz tavrıdır. Örneğin, açarken veya kapatırken aşırı kuvvet uygulamak. Bu, ipliği sıyırabilir veya sapı kırabilir.

Ayrıca regülatöre giren yabancı partiküller vanayı tam olarak kapatmalarını engelleyebilir ve bu da kaçınılmaz olarak gaz kaçağına yol açacaktır. Her halükarda, gaz vanasının gövdesinde veya mekanizmasında en ufak bir kusur şüphesi olduğunda, tüp işyerinden veya sosyal tesislerden çıkarılmalı ve onarım için gönderilmelidir.

Evet, şüphesiz, gaz valfi tüpten çıkarılıp kendiniz kontrol edilebilir ve gerekirse havası alınabilir veya onarılabilir, ancak gaz tüpü ile yapılacak herhangi bir çalışmanın potansiyel bir tehlike taşıdığını unutmamalıyız.Bu nedenle, zanaat koşullarında gaz vanalarının bağımsız olarak sökülmesi konusunda katı bir yasak vardır. Bir gaz vanasının onarımını bir atölyeye devretmek için küçük bir fırsat bile varsa, bunu yapmak daha iyidir.

Basınç ölçerlerin kalibrasyonu: terimler, metodoloji, kurallar

Basınçlı hava enjeksiyon sistemine çeşitli ölçüm cihazları takılabilir; bir basınç göstergesi yaygın olarak kullanılmaktadır. Diğer birçok cihaz gibi, bunun da periyodik bakımdan geçmesi gerekir. Sadece bu durumda, uzun süre dayanacağından ve elde edilen okumaların doğru olacağından emin olabilirsiniz. Basınç göstergesi doğrulama prosedürünün tüm özelliklerini daha ayrıntılı olarak düşünün.

Basınç göstergelerinin kalibrasyonu: kurallar

Basınç göstergelerinin kontrolü, yalnızca temel kurallar ve öneriler dikkate alınarak yapılmalıdır, çünkü yapılan hatalar ürünün doğruluğunda bir azalmaya neden olabilir. Temel kurallar aşağıdaki gibidir:

- İlk olarak, mekanizmanın durumunu belirlemek için bir basınç göstergesi incelenir. Cihazın hasar görmesi, doğrulamanın buna değmediğini gösterebilir. Bazı kusurlar, örneğin koruyucu camın değiştirilmesiyle ortadan kaldırılabilir, bunların tümü belirli bir manometre modelinin özelliklerine bağlıdır.

- Operasyona en yakın koşullar oluşturulur. Bir örnek, hava nemi, atmosfer basıncı ve oda sıcaklığının göstergesidir.

- Testin başında, işaretçi sıfırda olmalıdır. Bu, ölçüm sırasında bir hata olasılığını ortadan kaldırır.

Oku sıfıra ayarlamak mümkün değilse, cihaz özel bir cıvata kullanılarak ayarlanır.

Basınç göstergelerinin doğrulanması şartları

Son teslim tarihlerine odaklanılır.Kalibrasyonun amacı, okumaların doğruluğunu artırmaktır. Özellikler arasında aşağıdaki noktalara dikkat ediyoruz:

Söz konusu prosedürü bağımsız olarak gerçekleştirmek, ancak cihaz sorumsuz mekanizmaların bir unsuru olarak kurulursa mümkündür.

Göstergeleri kalibre etmem gerekiyor mu?

Nominal basıncı belirlemek için cihazın birincil doğrulaması yapılır. Gelecekte, kontrol, doğruluğu azaltma olasılığını dışlamanıza izin verir.

Arıza olasılığını dışlamak için basınç göstergesinin periyodik kalibrasyonu gereklidir.

Bazı sistemler basınç göstergesi kullanılmadan çalıştırılamaz.

Prosedürü zamanında yapmazsanız, aşağıdaki sorunlarla karşılaşabilirsiniz:

- Ölçüm hatası. Bazı durumlarda küçük bir hata kompresörün verimini düşürmezken bazı durumlarda basınç doğruluğu önemlidir.

- Basınç göstergesinin hizmet ömrü önemli ölçüde azalır. Mekanizmanın uzun süreli çalışması sırasında bazı hasarlar hızlı aşınmaya neden olabilir. Yüksek hassasiyetli manometrelerin maliyeti çok yüksektir.

- Sistemde basıncın düşmesine neden olacak ortamın sızıntı olasılığı vardır.

Sonuç olarak, kompresör ölçüm cihazını kalibre etmek gerekirse, bu tür çalışmaları kendiniz yapabileceğinizi not ediyoruz. Bunu yapmak için, özel bir mağazadan özel bir cihaz satın alabilirsiniz. Daha yüksek gereksinimlere tabi olan diğer mekanizmalar yalnızca bir uzman tarafından kontrol edilmelidir. İşlemden sonra dolgu yapılmalıdır.

, lütfen bir metin parçası seçin ve Ctrl+Enter tuşlarına basın.

Sivastopol'da gaz alarmlarını kontrol etme

CJSC "YUSTIR", hem tesiste hem de özel bir laboratuvarda gaz alarmlarının doğrulanmasını mevcut doğrulama yöntemlerine göre gerçekleştirir.

Gaz alarmları gaz sızıntılarını önlemek için tasarlanmıştır: propan metan, karbon monoksit vb. Kazan dairelerine ve hidrolik kırılmalara monte edilirler. Kural olarak, sinyal cihazları yılda bir kez kalibre edilir (modele bağlı olarak kalibrasyon aralığı farklı olabilir).

Doğrulamanın amacı, doğrulama gazı karışımlarını (CGM) kullanarak patlayıcı konsantrasyonlara kadar simülasyon yaparak hatalı bir gaz kirlilik dedektörünü belirlemektir.

Yerinde doğrulama - uzmanlarımız, çalışma yerinde gaz alarmlarını kalibre etmek, test gazı karışımlarını kullanarak ayarlamak ve kalibre etmek için gerekli ekipmanla sahaya gitmeye hazırdır.

Laboratuvarda doğrulama

Donanımlı bir laboratuvarda ayar ve onarımlarını yapan firmamız, gaz kirliliği alarmlarının tamiri için hem yerli hem de ithal geniş bir yedek parça yelpazesine sahiptir.

Laboratuvar, gaz dedektörlerini kurarken ve kalibre ederken ve kalibre ederken son derece önemli olan doğrulama prosedürünün tüm gerekliliklerine uygundur. Gerekirse, kuruluşun, cihazın daha sonra onarımı için laboratuvara teslim edilmesini sağlayan geniş bir doğrulanmış gaz alarmları değişim fonu vardır.

Gaz analizörlerinin doğrulaması, müşterinin sahasındaki kurulum sahasında gerçekleştirilir. Karbon monoksit ve metan gaz dedektörlerinin doğrulanması (gaz sensörlerinin doğrulanması) yılda bir kez yapılmalıdır.

CJSC "YUSTIR", gaz alarmlarının doğrulanması, kalibrasyonu ve onarımı için bir dizi çalışma yürütmektedir.Gaz dedektörlerinin doğrulanması, kurulan numunenin doğrulama sertifikalarının verilmesiyle gerçekleştirilir. Fiyat, gaz alarmlarını kontrol etmek için bir robot yürütme döngüsünün tamamını içerir.

Konuyla ilgili sonuçlar ve faydalı video

Silindir alırken nelere dikkat etmelisiniz:

Kendi kendine onarım için öneriler:

Ev sahiplerinin konforunu ve güvenliğini yalnızca servis verilebilir gaz ekipmanı sağlayabilir

Düzenli kontroller, vatandaşları kazara bir kazadan korumanın başka bir yoludur, bu nedenle gaz hizmeti gereksinimlerine dikkat ve sorumlulukla yaklaşılmalıdır.

Gaz düşürücüler söz konusu olduğunda, yılda bir kez basınç göstergelerini kontrol etmesi ve gerekirse ekipmanı değiştirmesi veya onarması için bir uzmanı davet edin.

Tartışmaya katılabilir, materyali bırakabilir, deneyiminizi paylaşabilir veya uzmanlarımıza ilginizi çeken sorular sorabilirsiniz - iletişim bloğu makalenin altındadır.