- Kaynak tanımları için gereksinimleri olan GOST

- GOST çizimlerinde punta kaynağı sembolleri

- Punta kaynağını kabul etme kuralları

- Punta kaynağı için bir kaynakçıyı kabul etmek için belgeler

- Çözüm

- Dikiş çeşitleri ve yorumlanması

- MANUEL ARK KAYNAKLARINDA KAYNAKLI BİRLEŞİKLERİN YAPI ELEMANLARI

- CAD kullanarak çizimlerin oluşturulması

- Açıklama Örnekleri

- Örnek 1

- Örnek #2

- Örnek 3

- Örnek 4

- Örnek #5

- Kod çözmelerinin tanımlarını ve özelliklerini uygulama kuralları

- örnek 1

- Örnek 2

- Örnek 3

- Örnek 4

- Örnek 5

- 5 numaralı kare, dikiş boyutları

- Ne olduğunu?

- Kaynağın teknolojik özellikleri

- KAYNAKLI KAYNAKLAR İÇİN SEMBOLLER

- şeytan 5-10

- şekil ve uzunluk

- GOST 2.312-72 "Kaynaklı bağlantıların koşullu görüntüleri ve tanımları" uyarınca çizimlerdeki kaynakların sembolik görüntüsü

- kaynak eklemi nedir

- Çeşit

- Kaynak işaretleri ihtiyacı

Kaynak tanımları için gereksinimleri olan GOST

Kaynak bağlantıları kullanan bir yapının montajı, aşağıdaki teknik dokümantasyon türleri ile düzenlenir:

- teknolojik talimat;

- kaynak işlerinin üretimi için proje (PPSR);

- işlerin üretimi için genel projenin ayrı bölümleri (PPR).

GOST'a göre bir atama örneği.

Listelenen belgelerin temel amacı, mühendisler, işçiler ve çizim ve teknolojik haritaların kontrol hizmetlerinin temsilcileri tarafından tek tip bir okuma ve anlama sağlamaktır.

saat kaynaklı işlerin kalitesinin değerlendirilmesi kullanılan belgeler:

- yapıların üreticisi veya montajcısı tarafından yapılan değişikliklerle birlikte yönetici çizimleri;

- yapılan değişikliklerin geliştirici veya tasarım organizasyonu tarafından onaylanması;

- kaynaklı malzemeler için sertifikalar.

Operasyonel kontrol, iş sonuçlarının teknolojik haritalarda, onaylanmış talimatlarda ve devlet standartlarında belirtilen gerekliliklere uygunluğu için ustabaşı olan yüklenici tarafından gerçekleştirilir.

GOST çizimlerinde punta kaynağı sembolleri

Bir çizimi okumak, bir kaynakçının ana becerilerinden biridir, doğru uygulanması birçok insanın güvenliğinin garantisidir, bu nedenle sembol de yetkin ve doğru olmalıdır. GOST çizimlerinde direnç kaynağı, belirli işaretler, yönler, uzatma çizgileri ile belirtilir ve gerekirse bir açıklama ile desteklenir. Çizimdeki ana tanımlar:

- Dikiş türleri bir çizgi ile gösterilir:

- görünür - katı;

- görünmez - noktalı;

- çok katmanlı - sayıyı gösteren konturlar (dikiş sayısı). Ek olarak, uzaktaki bir ok, kaynağın tam olarak nerede gerçekleştirileceğini gösterir.

- Kaynaklı bağlantı tipi, her biri spesifikasyonlara bağlı olarak verilerle desteklenen alfabetik karakterlerle belirtilir.

GOST punta kaynağı tanımı

| Kaynaklı köşe tipi | Harf tanımı | Ek Gerekli Bilgiler |

| popo | "İTİBAREN" | dikiş tipi + kaynak tipi |

| Açısal | "U" | dikiş tipi + köşe ayağı + dikiş noktası + kaynak tipi |

| Taurova | "E" | dikiş tipi + köşe ayağı + kaynak tipi |

| üst üste gelmek | "N" | St. nokta çapı; rulo kaynak genişliği |

Punta kaynağını kabul etme kuralları

Standartlar, hatasız olarak, metallerin ve parçaların punta kaynağının kabulü için kuralları tanımlar. Kalite, çeşitli hasar türleri için numuneleri test ettikten sonra belirlenir:

- açıklık;

- büküm;

- germe;

- üflemek;

- sıkıştırma.

Ek olarak, standartlar, işin teknik koşullarına, malzemelerin GOST'a uygunluğuna ve işin yapıldığı çizimde zorunlu direnç kaynağının belirlenmesine ilişkin gereklilikler getirir. GOST'lerde, çeşitli iş türleri için toleranslar, yüzde olarak kesin bir gösterge ile belirlenir.

Punta kaynağı için bir kaynakçıyı kabul etmek için belgeler

Kaynak, insanların güvenliğinin bağlı olduğu çok sorumlu bir iştir.

Punta kaynak işi yapmak için kaynakçı gerekli belge paketine sahip olmalıdır:

- Kaynakçı sertifikası - son sertifikadan en az 2-5 yıl sonra (eğitim için bakınız);

- En az 1 yıllık grup 2 ve üzeri elektrik güvenlik sertifikası (en son sertifikaya göre bakınız);

- Yangın güvenliğini geçme sertifikası - son sertifikadan en az 1-3 yıl sonra (kategoriye göre bakınız).

Ek olarak, kaynakçı şunları yapmalıdır:

- GOST çiziminde nokta kaynağının tanımını profesyonel olarak okuyun;

- Belirli bir işyerinde güvenlik bilgisine ilişkin tanıtım ve periyodik kontrolleri geçmek;

- Belirli iş türleri için çalışma izni verme prosedürünü bilin;

- Kaynakçının kategorilerine ve niteliklerine karşılık gelen iş türlerini bilir.

Çözüm

Nokta kaynağı, en yaygın termomekanik metal işleme tipine aittir ve kritik parçalarda, yapılarda, karmaşık montajlarda ve montajlarda kullanılır. Çalışma sürecinde çok sayıda nüans, verilen normdan sapmalar ve öngörülemeyen durumlar ortaya çıkar.

Kaynak, otomatik makinelerle yapılan kaynak dışında, insan faktörüne çok bağlıdır, bu nedenle bu tür işleri yapan kaynakçının bilgi, beceri ve sorumluluk açısından yüksek gereksinimleri vardır.

Bu o kadar önemlidir ki, Rusya'da birleşik bir kaynakçı kaydı olan NAKS oluşturulmuştur. Soyadları ve eğitim, sertifika ile ilgili veriler buraya girilir.

Bu, genel eğitime başka bir ektir ve elektronik bir katalog yardımıyla iş bulmak çok daha kolaydır.

Dikiş çeşitleri ve yorumlanması

Çizimdeki kaynağın tanımı ve yorumlanması, bağlantı tipine bağlıdır. Ana bağlantı yöntemleri şunları içerir:

- Popo dikişi. Parçaların uç kenetlenmesi ile karakterizedir. Gerekirse, kenarları önceden hazırlayabilirsiniz. Çizimlerde "C" harfi ile gösterilmiştir.

- Tur dikişi. Bu tip, kaynak düzlemine göre birbirine kısmi yaklaşımla elemanların paralel birleştirilmesini ifade eder. "N" işaretine sahiptir.

- Tee dikiş. Bu durumda, ikinci iş parçasının uç kısmı, belirli bir açıyla bir parçanın düzlemine kaynaklanır. Teknik belgelerde "T" olarak işaretlenmiştir.

Parçaların büyük çoğunluğu 90º'lik bir açıyla bağlanmıştır - bu gerekli gücü sağlar.

- Açısal. Adından da anlaşılacağı gibi, parçalar, kenarların ön hazırlığı yapılarak veya yapılmadan 90º'lik bir açıyla kaynaklanır. "U" harfi ile gösterilir.

- Son.Bu yöntem, öğeleri bir koaksiyel düzenlemeyle birleştirir. Bu durumda, uç kısım dolgu malzemesinin yüzey kaplama bölgesidir.

Yüzey kaplama sadece bir tarafta yapılabilir. Bu durumda, dikişe tek taraflı denir. İki taraflı bağlantı, iki taraftan kaynak yapılması anlamına gelir.

MANUEL ARK KAYNAKLARINDA KAYNAKLI BİRLEŞİKLERİN YAPI ELEMANLARI

Kaynak yapılacak kenarların doğru hazırlanmasının kaynaklı birleştirmenin kalitesi, ekonomisi, mukavemeti ve performansı açısından önemi ile bağlantılı olarak, kenarların kaynağa hazırlanması için devlet standartları oluşturulmuştur. Standartlar, kaynak için kesme ve birleştirme kenarlarının şeklini ve yapısal elemanlarını ve bitmiş kaynakların boyutlarını düzenler.

GOST 5264-80 “Kaynaklı bağlantıların dikişleri. Manuel ark kaynağı. Temel tipler, yapısal elemanlar ve boyutlar” ve GOST 11534-75 “Manuel ark kaynağı. Bağlantılar dar ve geniş açılarda kaynaklanır. Temel tipler, yapısal elemanlar ve boyutlar”, kenar hazırlamanın yapısal elemanlarını ve tüm uzamsal konumlarda metal elektrot ile manuel ark kaynağında yapılan kaynakların boyutlarını düzenler.

Standartların uygulanmasının bazı özelliklerini not etmek gerekir. Çeşitli elektrikli ergitme kaynağı yöntemleri, teknolojik özellikleri nedeniyle farklı maksimum penetrasyon derinlikleri elde etmeyi mümkün kılar. Kaynak modunun ana parametrelerini, yapıcı kenar hazırlığı türlerini değiştirerek, penetrasyon derinliğini ve kaynağın diğer boyutlarını artırmak veya azaltmak mümkündür.

Bu nedenle oluğun yapısal elemanlarını düzenleyen söz konusu standartlar, kaynak akımının mukavemetini, voltajı, elektrot telinin çapını (akım yoğunluğu) ve kaynak hızını değiştirme olasılığını dikkate alır. Kaynak işleminin yüksek akım, yüksek akım yoğunluğu ve ısı konsantrasyonu kullanımını sağladığı durumlarda, artan miktarda donukluk, daha küçük oluk açıları ve boşluk boyutları mümkündür.

Manuel ark kaynağında kaynak akımı miktarı, kaynak hızı ve ark gerilimi gibi faktörler küçük bir aralıkta değişir.

4 mm'den fazla sac kalınlığına sahip tek taraflı alın veya iç köşe kaynaklarında kaynak yaparken ürünün kenarlarının nüfuz etmesini sağlamak için, önceden kesilmiş kenarlar boyunca kaynak yapılmalıdır. Manuel kaynakta, kaynakçılar ana metalin nüfuz etme derinliğini önemli ölçüde değiştiremezler, ancak elektrotun enine salınım aralığını değiştirerek kaynağın genişliğini önemli ölçüde değiştirebilirler.

9 - 100 mm sac kalınlığında, alın derzleri için GOST 5264-80, metalin kalınlığına ve bağlantı tipine bağlı olarak farklı bir değere sahip kenarların ve bir boşluğun zorunlu olarak kesilmesini sağlar.

Her durumda, kenar hazırlama standartlarını kullanarak, kenar hazırlamanın en düşük hacmini ve maliyetini, biriken metalin hacmini ve kütlesini, kalınlıkta tam penetrasyon, dış parçanın arayüzünün pürüzsüz bir şeklini sağlayan oluk türleri seçilmelidir. kaynak ve minimum açısal deformasyonlar.

Kaynaklı bağlantıların kalitesi ve kaynak işleminin verimliliği, kenarların ve bunlara bitişik ana metalin yüzeyinin temizliğinden, kenar hazırlığının ve kaynak için montajın doğruluğundan büyük ölçüde etkilenir. Kaynaklı parçalar için boşluklar önceden doğrultulmuş ve temizlenmiş metalden yapılmalıdır. Parçaların kesilmesi ve kenarların hazırlanması mekanik işleme (baskı makaslarında, kenar kesme ve freze makinelerinde), oksi-yakıt ve plazma kesme vb. ile yapılır. Termal kesme yöntemleri uygulandıktan sonra kenarlar çapak, tufal vb. (taşlama çarkları, metal fırçalar vb.).

Bazı durumlarda, yüksek alaşımlı çeliklerin kaynağında, kesimden sonra ısıdan etkilenen bölgedeki ana metal de mekanik olarak çıkarılır. Kenarı monte etmeden önce, ana metalin bitişik alanları (kenardan 40 mm) metal fırçalar, kumlama veya kimyasal asitleme ile yağ, pas ve diğer kirleticilerden temizlenmelidir. Parçalar, 20–30 mm uzunluğundaki puntalara (kısa dikişler) veya özel montaj cihazlarına monte edilir.

CAD kullanarak çizimlerin oluşturulması

Çeşitli metal yapıların daha sonra kaynak teknolojileri kullanılarak üretildiği hemen hemen tüm çizimler özel yazılım (CAD) kullanılarak gerçekleştirilir. Teknik şema oluşturma sürecinin otomasyonu, geliştiricilerin proje belgelerinin hazırlanmasında önemli ölçüde zaman kazanmalarını sağlar.

CAD sayesinde, tasarımcılar hızlı ve maksimum doğrulukla tüm kaynak dikişlerini çizimlere uygular, atamaları sadece en karmaşık metal ürünleri modelleyebilen değil, aynı zamanda en karmaşık hesaplamaları neredeyse anında gerçekleştirebilen uygun yazılım sistemleri tarafından da gerçekleştirilir. Özel yerleşik kitaplıklarda hazır mühendislik çözümlerinin seçilmesi nedeniyle kaynak bağlantılarının sayısı.

Şu anda tasarımcılara, aşağıdaki yazılım sistemlerinin en etkili ve talep gören olduğu çok sayıda farklı ürün sunulmaktadır:

- Kompalar;

- AutoCAD;

- katı işler.

Örneğin, birkaç saniye içinde, Compass gerekli kaynak çizimlerini bulur ve ek kaynaklar aramak için zaman kaybetmeye gerek kalmadan bunların yorumlanması anında monitörde görüntülenir.

Kuşkusuz, profesyonel bir tasarımcı teknik diyagramları manuel olarak gerçekleştirebilmeli ve ayrıca çizimde kaynağın nasıl gösterildiğini bilmelidir. Ancak aynı zamanda, evrak sürecinde özel programlar kullanılıyorsa, iş verimliliği çok daha yüksek olacaktır.

Yazılım sistemlerinin yardımıyla, yalnızca kaynaklı yapıların birimlerini ve montajlarını geliştirmek değil, aynı zamanda çalışmaları sırasında izin verilen maksimum yükleri hesaplamak da mümkündür. Buna karşılık, bu, uzmanların, proje geliştirme aşamasında bile, metal ürünlerin tasarım özellikleriyle ilgili doğru kararları uygularken, kaynak teknolojilerinin yanlış seçiminden ve özellikle bağlantı derzlerinin türlerinden kaynaklanan yanlışlıkların oluşmasını engeller. .

Tasarım mühendislerine sunulan tüm modern otomatik programlar, teknik düzenlemeler ve yasal belgeler tarafından belirlenen gerekliliklere maksimum uyum ile geliştirilmektedir.

Çizimlerde kaynaklı bağlantıların tanımını kullanma ve özellikle CAD kullanarak otomatik modda diyagramlar oluşturma yeteneği, belgeleri doğru ve doğru bir şekilde hazırlamanıza ve kaynak yoluyla metal ürünlerin başarılı bir şekilde üretilmesi için koşulları sağlamanıza olanak tanır.

Açıklama Örnekleri

Sizin için daha açık hale getirmek ve tüm gösterimleri hızlı bir şekilde anlamak için bazı basit ve açıklayıcı örnekler vereceğiz. Öyleyse başlayalım.

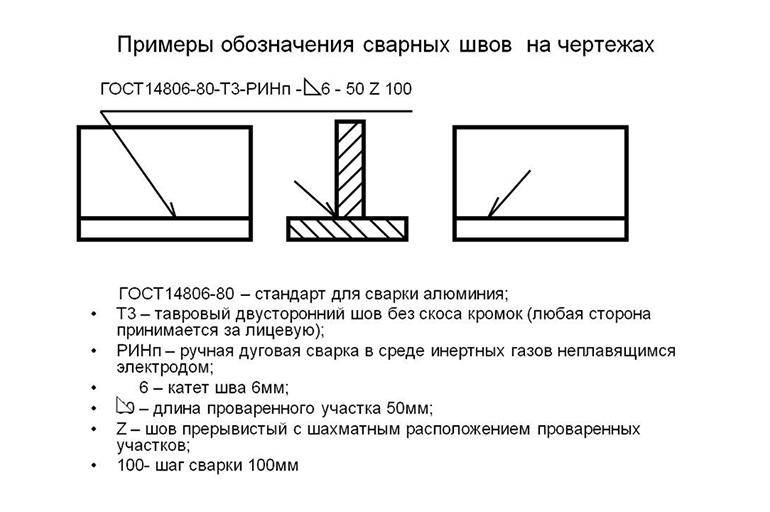

Örnek 1

Yukarıdaki resimde, bir kenarının eğimli bir eğime sahip olduğu bir alın kaynağı görüyorsunuz. Bağlantının kendisi çift taraflıdır ve manuel ark kaynağı ile yapılmıştır. Her iki tarafta da takviye yok. Ön tarafta kaynak pürüzlülüğü Rz 20 µm ve arka tarafta Rz 80 µm'dir.

Örnek #2

Burada dikişin açılı ve çift taraflı olduğunu görebilirsiniz, eğimi veya kenarı yoktur. Bu bağlantı, otomatik kaynak ve flux kullanılarak yapılır.

Örnek 3

Burada yine bir popo dikişimiz var, ancak eğim veya kenar yok. Bağlantı, astarlı tek taraflıdır. Isıtılmış gaz ve kaynak teli kullanılarak bir dikiş yapıldı.

Örnek 4

Dördüncü örnekte, dikiş tee'dir, eğimi veya kenarı yoktur. Süreksizdir ve bilateral olarak gerçekleştirilir. Dikiş, bir dama tahtası deseni gibidir. Çalışma, gaz ortamında RDS yardımıyla ve sarf malzemesi olmayan bir metal çubuk kullanılarak gerçekleştirilmiştir. Dikişin ayağı 6 milimetredir ve dikişin uzunluğu 100 milimetrelik artışlarla 50 milimetredir ("Z" harfi ile gösterilir).t w dikişin uzunluğudur ve t pr aralıklı bağlantı adımının uzunluğudur.

Örnek #5

Son örneğimizde dikiş üst üste binmiştir, eğimi ve kenarı yoktur. Ayrıca tek taraflıdır ve bir sarf malzemesi çubuğu kullanılarak manuel gaz korumalı ark kaynağı ile gerçekleştirilir. Kaynaklı bağlantı açık bir hat boyunca yapılır. Dikişin ayağı 5 milimetredir.

Kod çözmelerinin tanımlarını ve özelliklerini uygulama kuralları

Farklı tiplerdeki kaynaklı bağlantıların belirlenmesinin nasıl yapılması gerektiği yukarıda belirtilmiştir. Yönlendirilmiş oklu bir çizgi, yazıtların uygulandığı eklemin üst veya alt çizgisini gösterir.

Tüm teknik yazıların uygulanması gereken belirli kurallar vardır. Kaynak işaretleme birbirine bağlı 9 parçadan oluşur bloklar arasında. Aşağıdaki fotoğraf, işaretlerin yapısını göstermektedir.

Fotoğraf, manuel ark kaynağı ile gerçekleştirilen çift taraflı montaj alın kaynağı örneğini kullanarak kaynaklı bağlantının çizimde nasıl gösterildiğini göstermektedir:

- İlk sütun yardımcı bir işareti gösterir. Bu, eleman için öne sürülen montaj koşullarını belirleyen kapalı bir dikişin konturudur.

- İkinci blok, metal yapının kaynaklanması ile ilgili çalışmaların yapılması gerektiğine göre eyaletler arası standardın kodunu içerir.

- Üçüncü sütun, çizimdeki kaynağın işaretidir (tanımlaması).

- Ardından, alt kategorideki tüm sonraki konumları ayıran bir kısa çizgi gösterilir.

- Beşinci bloktaki harfler, kaynağın gerçekleştirildiği teknolojiyi gösterir. Bu pozisyon zorunlu değildir.

- Altıncı sütun açısal bacağın değerini içerir, değeri milimetre olarak gösterilir.

- Yedinci blok: ek tanım - aralıklı kaynak, adım aralığı, zincir veya kademeli düzenleme, vb.

- Sekizinci blok, işleme türünü gösteren yardımcı işaretleri görüntüler.

- Son dokuzuncu sütun, popo ekleminin yüzey temizliğidir. Kaynak işleminden sonra ürünün mekanik olarak işlenmesinin gerekli olduğu durumlarda belirtilir.

Bu, çizimlerdeki kaynakların standart tanımıdır, halihazırda tamamlanmış bazı bağlantıların atama örnekleri aşağıda verilmiştir.

örnek 1

Çizimde gösterilen kaynak sembolü aşağıdaki gibi deşifre edilir:

- işaret, elemanları yerleştirdikten sonra doğrudan kurulum yerinde bağlanmaları gerektiğini gösterir;

- GOST 5264-80, düzenleyici belgenin numarasıdır, bu durumda bağlantının elektrik ark kaynağı kullanılarak yapıldığını gösterir;

- C13 - bir eğim üzerindeki alın ekleminde kavisli bir pah olduğu anlamına gelir;

- işaret, iç termal stresin (kuvvetin) dikişin her iki tarafından kaldırıldığını gösterir;

- Rz20 ön yüz yüzeyinin temizliğinin göstergesi, Rz80 arka yüzün temizliğinin göstergesidir.

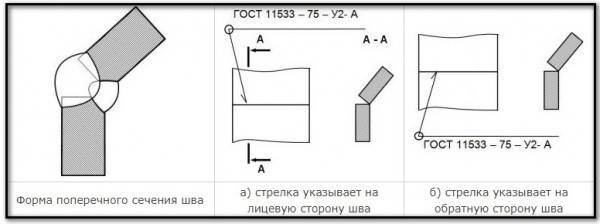

Örnek 2

Burada, bir akı altında kapalı bir hat boyunca (GOST 11533-75) otomatik ark kaynağı (A) ile yapılan eğimli kenarları olmayan iki taraflı (U2) bir köşe kaynağı gösterilmektedir.

Örnek 3

Arka tarafta bir eklem oluşturulur.

Bağlantı, GOST 5264-80'e göre elektrik ark kaynağı kullanılarak yapılır. Dikiş, kenarın bükülmesiyle tek taraflıdır, kontur açıktır.

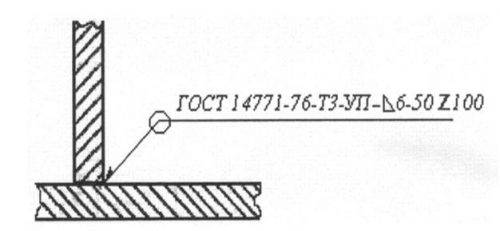

Örnek 4

Açılı kaynak bağlantısı

- elemanların birleştirilmesinin konturu, bir halka şeklinde yapılmış katıdır;

- kaynak gazlı bir ortamda gerçekleştirildi, GOST 17771-76;

- tee eklemi (TZ), her bir tarafı kesici kenarlar olmadan işlendi;

- gazlı bir ortam olarak gazlı bir kıvamda karbon monoksit (CO) kullanıldı, elektrot eriyebilirdi;

- 6 mm, popo ekleminin bacağının uzunluğudur;

- dama tahtası deseninde (Z), 50 mm uzunluğunda ve 100 milimetrelik artışlarla periyodik olarak sürekli bir kaynaklı alan oluşturulur.

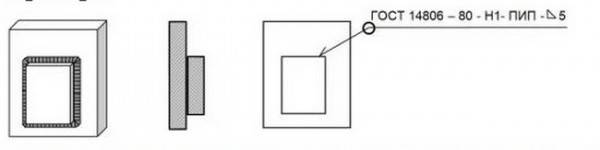

Örnek 5

Dikişi yapmak için yarı otomatik ark kaynağı kullanıldı, çizim dikişin tek taraflı (H1) olduğunu ve koruyucu gaz ortamında eğimli kenarları olmayan bir sarf malzemesi üst üste bindirme elektrotu tarafından oluşturulduğunu gösteriyor. Dikiş daireseldir (), kapalı bir çizgi boyunca yapılır, bacağın uzunluğu 5 mm (Δ5).

Çizim birkaç özdeş bağlantı mafsalı içeriyorsa, bunlardan sadece biri bir sembolle işaretlenmiştir. Bir atama olması gereken yerlerdeki dikişlerin geri kalanı için sadece seri numaraları belirtilmiştir. Bu durumda, aşağıdaki örnekte gösterildiği gibi, aynı bağlantıların sayısı lider satırda belirtilir.

Aynı popo eklemleri aşağıdaki durumlarda dikkate alınır:

- eklem türleri ve elemanların boyutları, kesitlerini karşılaştırırken aynıdır;

- aynı gereksinimler tüm bağlantılar için geçerlidir.

Kaynak bağlantısı için kontrol kategorisi veya kontrol kompleksi ayarlandığında, sadece lider çizginin altına bir sembol uygulanmalıdır.

5 numaralı kare, dikiş boyutları

Bunlar gerekli dikiş boyutlarıdır. Bacağın uzunluğunu belirtmek en uygunudur, çünkü dik açıda dik bir birliğe sahip T şeklinde bir versiyondan bahsediyoruz. Bacak, akma mukavemetine bağlı olarak belirlenir.

Kaynakların sınıflandırılması.

Ek bağlantılar şunlardır:

- Ark veya elektrotun bir tarafta hareket ettiği SS tek taraflı.

- BS çift taraflı, erime kaynağı çift taraflı hareket eder.

Çizim ve kaynak partimizin üçüncü katılımcısı - sadece resimlere ve sembollere adanmış GOST 2.312-72 devreye giriyor.

Bu standarda göre, dikişler ayrılır:

- Düz bir çizgi olarak gösterilen görünür.

- Görünmez, çizimlerde noktalı bir çizgi ile belirtilmiştir.

Şimdi orijinal dikişimize geri dönelim. Bu kaynak sembolünü insan kulağı için basit ve anlaşılır bir metne çevirebiliyoruz:

Koruyucu karbon dioksit içinde manuel ark kaynağı ile çift taraflı T dikişi, kenarları eğimsiz, kademeli bir düzenlemeyle aralıklı, dikiş ayağı 6 mm, kaynaklı alanın uzunluğu 50 mm, basamak 100 mm, kaynaktan sonra dikişin çıkıntıları giderilmelidir.

Ne olduğunu?

Yürütme şeması, su temini, ısı temini, nakliye boru hatları ve sıvı veya gazlı ortamlara sahip teknolojik tesisler için tasarım ve çalışma belgelerinin ayrılmaz bir unsurudur. Ölçek dışı yapılır ve kaynakların uzaydaki göreceli konumu hakkında yalnızca genel bir fikir verir. Çizim mutlaka jeodezik koordinatlara veya bilinen koordinatlara sahip bir nesneye bağlıdır.

Bir belge oluştururken, boru hattının belirli bir bölümündeki dikişlerin sırası gözlenir. Belge, kaynak işinin uygulanması için bir rehber, bir planlama ve kontrol aracıdır. Eklemlerle ilgili verileri tablo halinde özetleyen bir özet tablosu ile birlikte yayınlanır. Kaynakların teknik parametrelerinin yanı sıra kaynakçıların kişisel verileri ve kişisel markalarının numarası da verilmektedir.

Kaynağın teknolojik özellikleri

Herhangi bir işin, çoğunlukla profesyonellere ait olan sırları vardır ve kaynaklama bir istisna değildir. Örneğin, farklı kalınlıktaki levhalardan oluşan bir T bağlantısı yaparken, elektrot tutucu, onunla kalın levha arasındaki açı 60 derece olacak şekilde ayarlanmalıdır.

T tipi uygulamanın bir başka özelliği de "tekneye" levhaların yerleştirilmesidir, yani iş parçası ile yatay düzlem arasındaki açı 45 derece olmalıdır. İş parçalarının bu şekilde yerleştirilmesiyle, elektrot kesinlikle dikey olarak monte edilebilir. Sonuç olarak, kaynak hızı artar ve alttan kesme gibi kusurların olasılığı azalır, bu arada, bu T kaynağındaki en yaygın kusurdur. Metalin kalınlığına bağlı olarak elektrotla birkaç geçiş yapmak gerekebilir. Otomatik kaynak kullanılırken "teknede" kaynak kullanılır.

KAYNAKLI KAYNAKLAR İÇİN SEMBOLLER

2.1. Kaynakları belirtmek için yardımcı işaretler tabloda verilmiştir.

| yardımcı işaret | yardımcı işaretin anlamı | Dikiş görüntüsünden çizilen lider çizginin rafına göre yardımcı işaretin konumu | |

| önden | ters tarafta | ||

| Dikiş takviyesini çıkarın | |||

| Ana metale yumuşak bir geçişle dikişteki sarkmaları ve düzensizlikleri işleyin | |||

| Dikiş, ürünün montajı sırasında yapılmalıdır, yani. kullanım yerinde kurulum çizimine göre kurulduğunda | |||

| Zincir düzenlemeli aralıklı veya nokta dikişi Çizgi açısı 60° | |||

| Dikiş aralıklı veya dama tahtası deseniyle noktalı | |||

| Kapalı dikiş. İşaret çapı — 3…5 mm | |||

| Açık bir hat boyunca dikiş yapın. İşaret, dikişin yeri çizimden açıksa kullanılır. |

Notlar:

bir.Kaynaklı bir bağlantının tek taraflı dikişinin ön tarafı için, kaynağın yapıldığı tarafı alın.

2. Asimetrik olarak hazırlanmış kenarları olan kaynaklı bağlantının çift taraflı dikişinin ön tarafı için, ana dikişin kaynaklandığı tarafı alın.

3. Herhangi bir taraf, simetrik olarak hazırlanmış kenarları olan çift taraflı bir kaynağın ön tarafı olarak alınabilir. Dikiş sembolünde, düz ince çizgilerle yardımcı işaretler yapılır. Yardımcı işaretler, dikiş tanımında yer alan sayılarla aynı yükseklikte olmalıdır.

2.2. Standart bir dikiş veya tek nokta kaynağı için sembolün yapısı şemada gösterilmiştir (Şekil 5).

şeytan 5-10

kahretsin.5

Tabela düz ince çizgilerle yapılmıştır. İşaretin yüksekliği, dikiş tanımında yer alan sayıların yüksekliği ile aynı olmalıdır.

2.3. Standart olmayan bir dikiş veya tek bir kaynak noktası için sembolün yapısı şemada gösterilmiştir (Şekil 6).

kahretsin.6

Çizimin veya dikiş tablosunun teknik gereksinimleri, standart olmayan bir dikişin yapılması gereken kaynak yöntemini gösterir.

2.4. Dikiş sembolü uygulanır:

a) ön taraftaki dikiş görüntüsünden çizilen lider çizginin rafında (Şek. 7a);

b) arka taraftaki dikiş görüntüsünden çizilen lider çizginin rafının altında (Şek. 7b).

kahretsin.7

2.5.Dikişin işlenmiş yüzeyinin pürüzlülüğünün tanımı, dikiş sembolünden (Şekil 8) sonra lider çizginin rafına veya rafının altına uygulanır veya dikiş tablosunda belirtilir veya teknik olarak verilir. çizim gereksinimleri, örneğin: "Kaynakların yüzey pürüzlülüğü parametresi ...". Not. Dikiş tablosunun sütunlarının içeriği ve boyutları bu standart tarafından düzenlenmemiştir.

kahretsin.8

2.6. Kaynaklı bağlantının dikişi için bir kontrol kompleksi veya bir kaynak kontrol kategorisi belirlenirse, atamaları lider çizginin altına yerleştirilebilir (Şekil 9).

kahretsin.9

Teknik gereksinimlerde veya çizimdeki dikiş tablosunda, ilgili düzenleyici ve teknik belgeye bir bağlantı verilir.

2.7. Kaynak malzemeleri teknik gereksinimlerde veya kaynak tablosunda çizimde belirtilmiştir. Kaynak malzemelerinin belirtilmemesine izin verilir.

2.8. Çizimde aynı dikişler varsa, resimlerden birine atama uygulanır ve kalan aynı dikişlerin resimlerinden raflı lider çizgiler çizilir. Tüm aynı dikişlere uygulanan bir seri numarası atanır:

a) baskılı dikiş atamalı bir rafa sahip lider çizgide (Şek. 10)a);

b) Ön tarafta bir ataması olmayan dikiş görüntüsünden çizilen lider çizginin rafında (Şek. 10)b);

c) Ters tarafta, ataması olmayan dikiş görüntüsünden çizilen lider çizginin rafının altında (Şek. 10)içinde).

kahretsin.10

Uygulamalı bir atama ile bir rafa sahip olan lider çizgide aynı dikişlerin sayısının belirtilmesine izin verilir (bkz. çizim 10).a).

Not. Dikişler, aşağıdaki durumlarda aynı kabul edilir: kesitteki yapısal elemanların türleri ve boyutları aynıysa; aynı teknik gereksinimlere sahiptirler.

2.9.Kaynaklı bağlantılar için sembol örnekleri Ek 1 ve 2'de verilmiştir.

Bu ilginç: Kaynak sonrası kaynağın işlenmesi - termal, mekanik, korozyon önleyici

şekil ve uzunluk

Dikişin şekli dışbükey, hatta (düz) olabilir. Bazen içbükey bir şekil yapmak gerekli hale gelir. Dışbükey bağlantılar ağır yükler için tasarlanmıştır.

Alaşımların içbükey yerleri dinamik yüklere iyi dayanır. Çok yönlülük, en sık yapılan düz dikişlerle karakterize edilir.

Uzunluk boyunca, dikişler süreklidir ve kaynaşmış eklemler arasında boşluk yoktur. Bazen aralıklı dikişler yeterlidir.

Aralıklı kaynağın ilginç bir endüstriyel varyasyonu, direnç dikiş kaynağı ile oluşturulan bağlantıdır. Disk dönen elektrotlarla donatılmış özel ekipmanlarda yaparlar.

Genellikle silindirler olarak adlandırılırlar ve bu tür kaynaklara silindir kaynağı denir. Bu tür ekipmanlarda sağlam bağlantılar da yapılabilir. Ortaya çıkan dikiş çok güçlü, kesinlikle sıkı. Yöntem, boruların, kapların, hermetik modüllerin üretimi için endüstriyel ölçekte kullanılır.

GOST 2.312-72 "Kaynaklı bağlantıların koşullu görüntüleri ve tanımları" uyarınca çizimlerdeki kaynakların sembolik görüntüsü

GOST 2.312-72 standardına göre, kaynak yönteminden bağımsız olarak bir kaynağın koşullu görüntüsü için iki tür çizgi kullanılır: kaynak görünürse katı veya kaynak görünmezse kesikli.

Dikiş çizgisi tek yönlü bir okla gösterilir.

Ok, dikiş sembolünü ve gerekirse yardımcı işaretleri yerleştirmek için bir rafla yapılabilir.Sembol, ok kaynağın ön tarafını gösteriyorsa (yani görünürse) rafın üzerine veya dikiş ters taraftaysa (yani dikiş görünmezse) rafın altına yerleştirilir. Aynı zamanda, kaynağın yapıldığı taraf, kaynaklı bağlantının tek taraflı dikişinin ön tarafı olarak alınır. Asimetrik olarak hazırlanmış kenarları olan kaynaklı bağlantının çift taraflı dikişinin ön tarafı için, ana dikişin kaynaklandığı taraf alınır. Herhangi bir taraf, simetrik olarak hazırlanmış kenarları olan çift taraflı kaynaklı bir bağlantının ön tarafı olarak alınabilir.

Yardımcı işaretler.

| yardımcı işaret | Tanım | dikiş görünür | dikiş görünmez |

|---|---|---|---|

| Dikiş, ürünün montajı (montaj dikişi) sırasında yapılmalıdır. | |||

| Kapalı dikiş. | |||

| Açık bir hat boyunca dikiş yapın. | |||

| Dikiş, bir zincir düzenlemesi ile aralıklıdır. | |||

| . | |||

| Dikişin çıkıntısını çıkarın. | |||

| Ana metale yumuşak bir geçişle dikişin sarkmalarını ve düzensizliklerini işleyin. |

Aşağıdaki şema standart bir kaynak sembolünün yapısını göstermektedir.

İlgili standarda göre dikişin alfanümerik tanımı, kaynaklı birleştirme tipini tanımlayan bir harf ile birleştirme ve dikiş tipini ve ayrıca oluğun şeklini gösteren bir rakamdan oluşan bir kombinasyondur. Örneğin: C1, T4, H3.

Kaynaklı bağlantıları belirtmek için aşağıdaki harfler kullanılır:

- C - popo;

- U - açısal;

- T - tişört;

- H - örtüşme;

- O - dikiş şekli GOST tarafından sağlanmadıysa özel tipler.

Bazı kaynak yöntemleri için dikiş sembolleri tabloda sunulmaktadır:

| Standart | Birleştirmek | dikiş sembolleri |

|---|---|---|

| GOST 5264-80. Kaynaklı bağlantıların dikişleri, manuel ark kaynağı | popo | C1 - C40 |

| tavrovoe | T1 - T9 | |

| örtüşen | H1 - H2 | |

| Açısal | U1 - U10 | |

| GOST 14771-76. Kaynaklı bağlantıların dikişleri, koruyucu gazlarda kaynak | popo | C1 - C27 |

| tavrovoe | T1 - T10 | |

| örtüşen | H1 - H4 | |

| Açısal | U1 - U10 |

Kaynak yönteminin (A, G, UE ve diğerleri) tanımları, çizimde belirtilen kaynak işleminin yapıldığı standartta belirtilmiştir.

Bazı kaynak yöntemleri için semboller aşağıda sunulmuştur, örneğin:

- A - astarlar ve yastıklar ve bir destek dikişi kullanmadan otomatik tozaltı ark kaynağı;

- Af - bir akı yastığı üzerinde otomatik tozaltı ark kaynağı;

- IN - inert gazlarda dolgu metali olmayan tungsten elektrotlu kaynak;

- INp - tungsten elektrotlu, ancak dolgu metali ile soy gazlarda kaynak;

- IP - sarf malzemesi elektrotlu inert gazlarda kaynak;

- YUKARI - karbondioksit sarf malzemesi elektrotunda kaynak.

kaynak eklemi nedir

Kaynak işlemi, monolitik bir bağlantının oluşumu için teknolojik bir işlemdir. Birleştirilen parçaların malzemesinin eriyip katılaştığı alana kaynak denir.

Çeşit

Kaynaklı bağlantı alt bölümlere ayrılmıştır:

popo Bağlantı, parçaların uç yüzeyleri boyunca oluşturulur. Kenarların işlenmesi ve onsuz gerçekleştirilir. "C" işareti.

Kucak. Parçaların düzlemleri birbirine paraleldir ve kısmen örtüşmektedir. "H" işareti.

Tavrovy. Parçanın uç yüzü, başka bir parçanın düzlemine bir açıyla bitişiktir. Dikiş, eklem boyunca bulunur. "T" işareti.

Açısal. Kaynak bölgesindeki birleştirilmiş parçaların ana düzlemleri birbirine açılı olarak yerleştirilmiştir. "U" işareti.

Son. Yarı mamül yan yüzeylerden preslenir. Dikiş, ürünlerin uçlarında metalin kaynaştırılmasıyla oluşturulur.

Dikiş yapılır:

Tek taraflı.Kaynak, eklemin (eklem) yanlarından birinde gerçekleştirilir.

İki taraflı. İşleme her iki tarafta da gerçekleşir.

Kaynak işaretleri ihtiyacı

Herhangi bir tasarım, bir şekilde birbirine bağlı ayrı parçalardan (montajlardan) oluşur. Bunlardan biri kaynak yapmaktır. Eklem, bir bütün olarak ürünün performansını etkileyen kendi özelliklerine sahiptir.

Çizimdeki kaynağın tanımı, birleştirme yönteminin, dikişin şeklinin ve geometrik parametrelerinin, uygulama yönteminin ve diğer ek bilgilerin bir açıklamasıdır. Yetkili bir mühendis ek bilgiler edinecektir:

- güç hakkında - bağlantı sürekli veya kesintili; ayrıca kaynak bölgesinde termal gerilmeler oluşur;

- biriktirilen metalin boyutu ve şekli hakkında;

- eklemin sıkılığı;

- bağlantı süresi - kurulumdan önce veya işlemi sırasında ve daha fazlası.

ilginç: nasıl boruyu elektrik kaynağıyla kesmek?