- Depolama kuralları

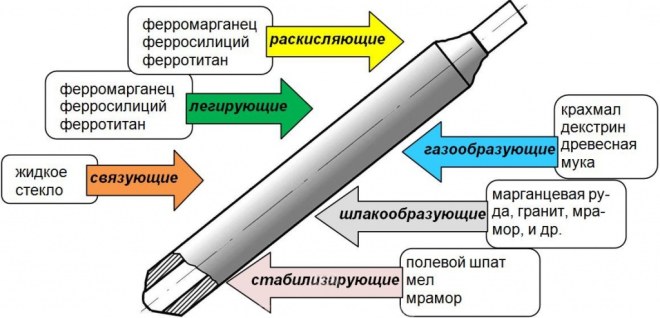

- Elektrot kaplama bileşenlerinin özellikleri

- DIN 1913'e (Alman standardı) göre karbon ve düşük alaşımlı yapı çeliklerinin kaynağı için elektrotların sınıflandırılması

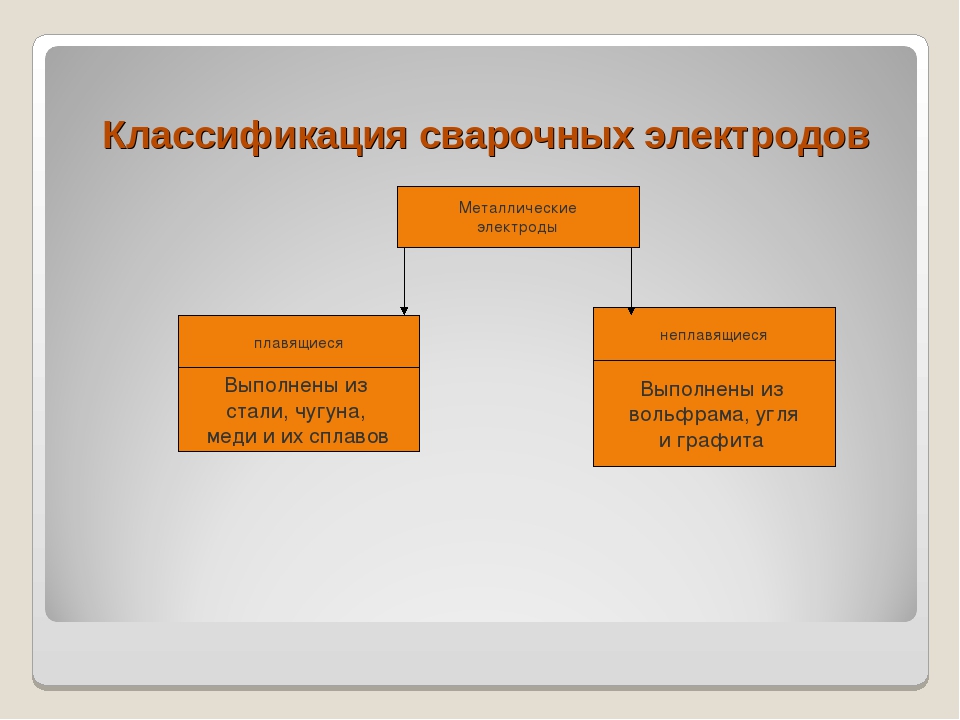

- Manuel ark kaynağı için çelik kaplı elektrotların sınıflandırılması

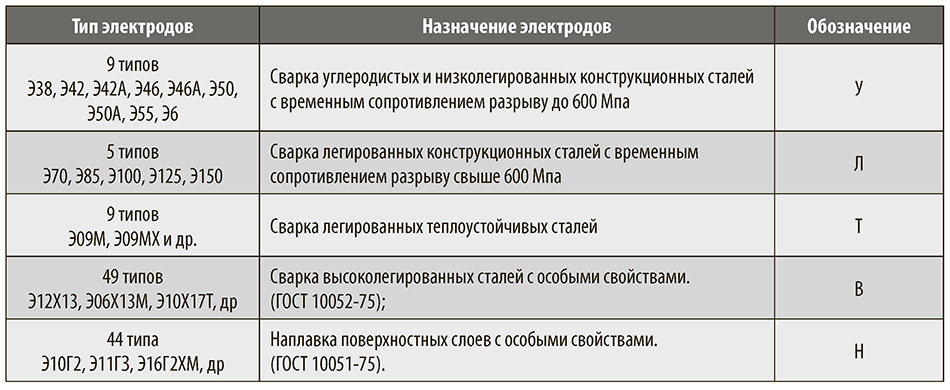

- Kaplanmış elektrotların amaçlarına göre sınıflandırılması

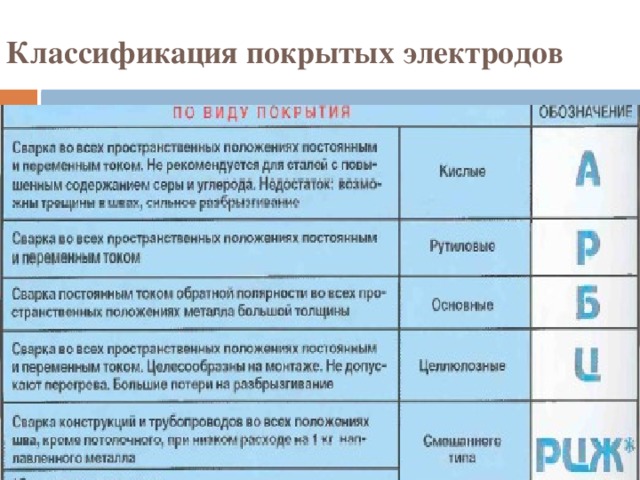

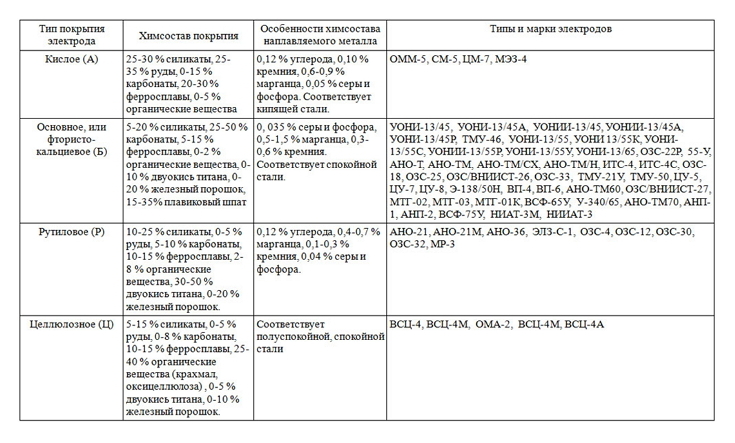

- Kaplama tipine bağlı olarak elektrotların sınıflandırılması

- Elektrotların kaplama kalınlığına göre sınıflandırılması

- Elektrotların kaliteye göre sınıflandırılması

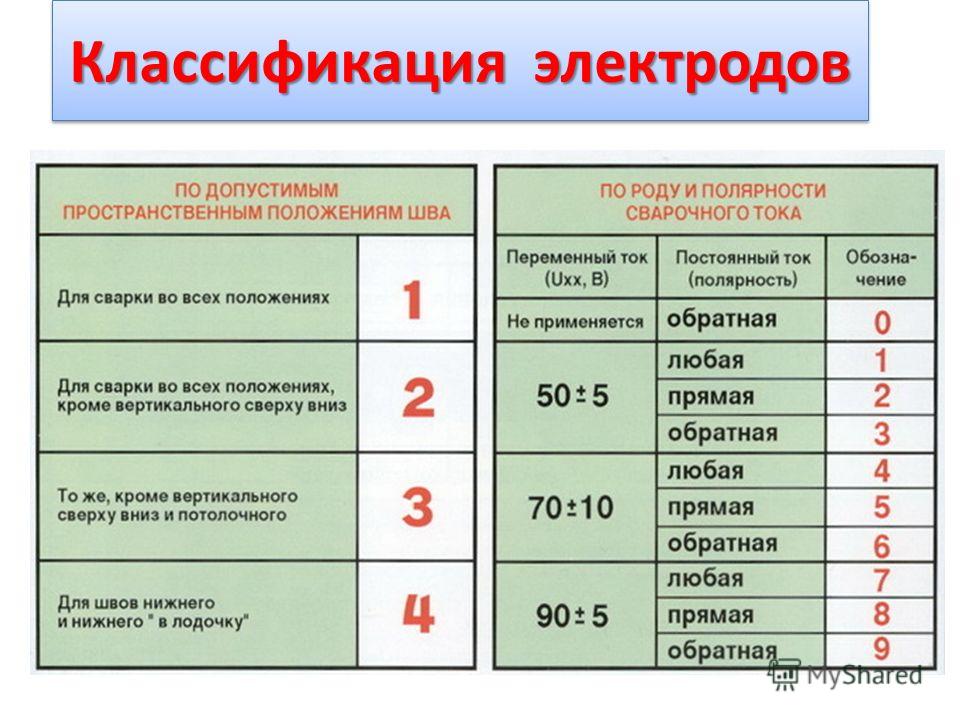

- Kaynak sırasında elektrotların uzamsal konuma göre sınıflandırılması

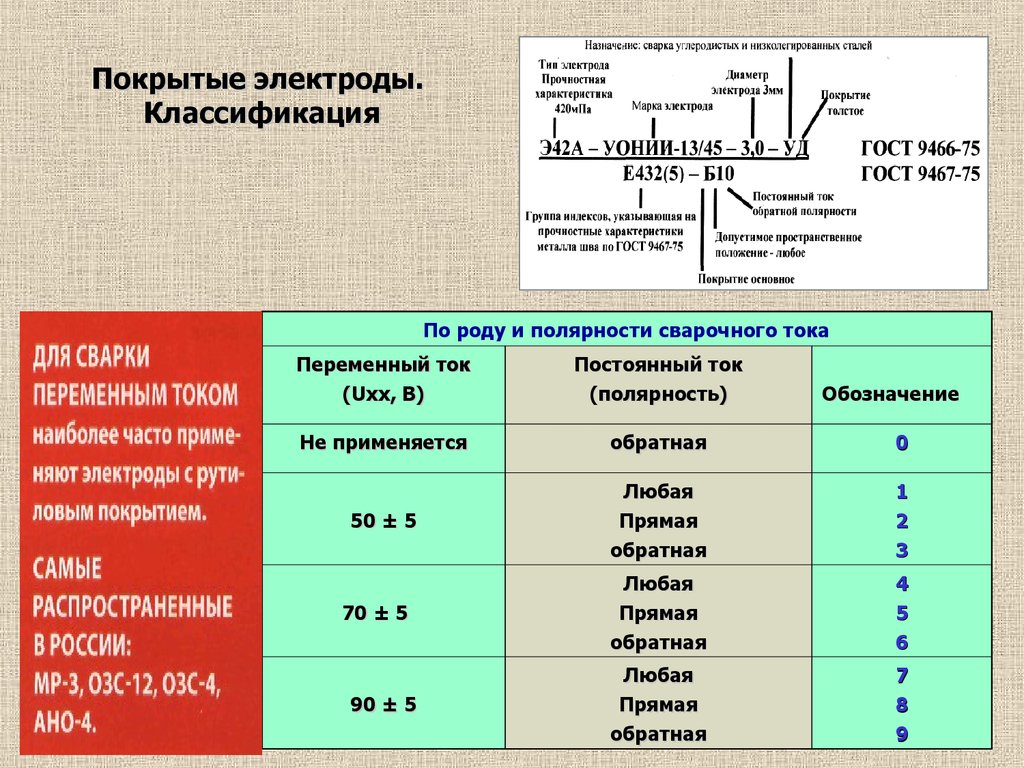

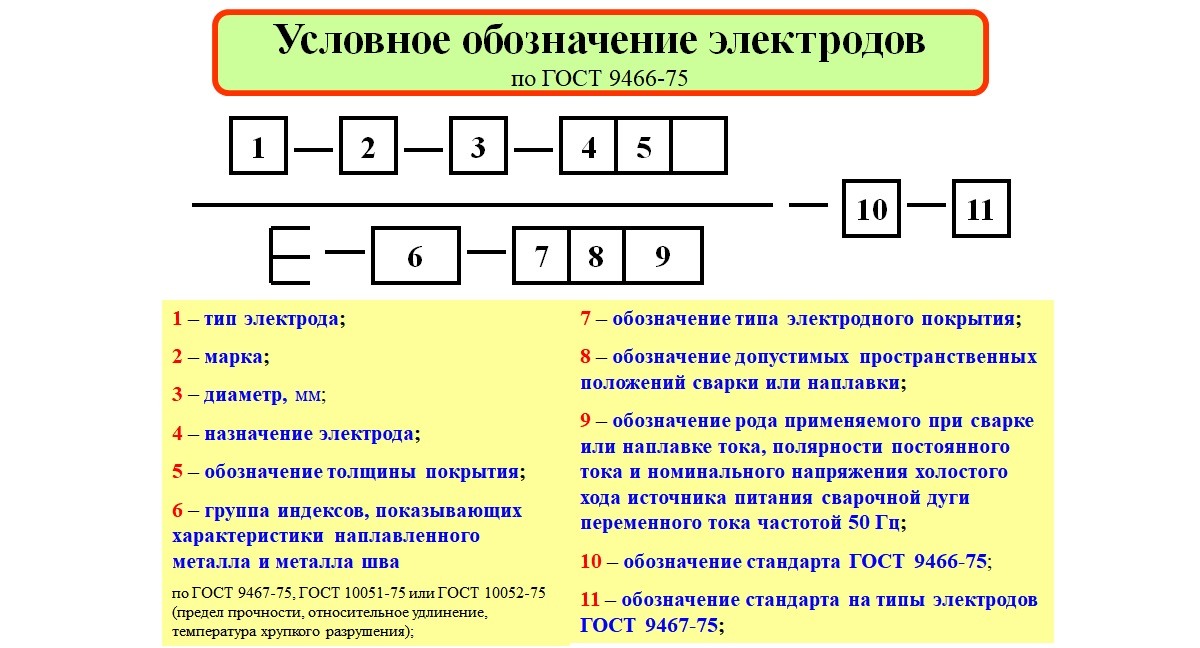

- Payda, kodlanmış bir atamadır (kod):

- KAYNAK METAL VEYA KAYNAK METALİNİN ÖZELLİKLERİNİ GÖSTEREN BİR ENDEKS GRUBU

- KAPLAMA TİPİ BELİRLENMESİ

- İZİN VERİLEN MEKANSAL KONUMLARIN BELİRLENMESİ

- KAYNAK AKIMI VE GÜÇ KAYNAĞI GERİLİMİNİN ÖZELLİKLERİNİN BELİRLENMESİ

- SEMBOL YAPISI İÇİN STANDART

- ELEKTROT TİPLERİ İÇİN STANDART

- Farklı tip ve markalarda kaynak aletlerinin kullanılması

- 3 Kaplanmış elektrotlar nasıl sınıflandırılır?

- Genel bilgi

- GOST

- şifre çözme

- Üreticiler

- Elektrotun amacı

- Kapsam türleri

- elektrot dereceleri

- Pişirme, kurutma ve saklama

- Depolamak

Depolama kuralları

Hiç kaynak makinesi kullandınız mı?

Durum buydu! Olmadı

Depolama sırasında karşılaşılan temel sorun yüksek nemdir.Elektrotların kaplaması nemi hızla emer, sonuç olarak böyle bir dolgu malzemesiyle çalışmak imkansız hale gelir. Durumu düzeltmenin tek yolu kaynak elektrotlarını tutuşturmaktır.

Bunun için ısıtma elemanlı özel fırınlar veya portatif bidonlar vardır. Evde, ambalajların açık (polietilen olmadan) 20-22 derece sıcaklıkta, %40-50 bağıl nemde saklanması tavsiye edilir.

Islak elektrotlar yüzeyde ve kaynağın içinde gözeneklere neden olabilir ve ayrıca metal sıçramasında bir artış olacaktır.

Doğru kaynak elektrotu seçimi için hangi alaşımla çalışmanız gerektiğini iyi anlamanız gerekir.

Ayrıca, işlem için katkının kendisini ve kaynak yapılacak yüzeyleri dikkatli bir şekilde hazırlamanız gerekir:

- Kir ve pası çıkarın.

- Elektrotları ateşleyin.

- Doğru kaynak akımını ayarlayın.

Teknolojiye bağlı olarak, elektrot üreticisi tarafından belirtilen özelliklere sahip dikişlerin elde edilmesine güvenmek mümkündür.

- Elektrikli testere için hangi benzin kullanılır? Nasıl yetiştirilir?

- Bir yazlık konut için bir jeneratör nasıl seçilir. Ana kriterler ve en iyi modellerin gözden geçirilmesi

- Bir yazlık konut için pompa istasyonu. Nasıl seçilir? Modele genel bakış

Elektrot kaplama bileşenlerinin özellikleri

Dikişin kaliteli çıkması için özel bileşenlere ihtiyaç vardır. Bu nedenle, kaynak işi yaparken, kaynak bölgesinde metal yüzeylerin hızlı ve güvenilir bir şekilde bağlanması için en uygun koşulların yaratılmasını sağlamak gerekir. Özel kaplamalı elektrotların gerçekleştirdiği ana görevleri listeleriz.

ark stabilizasyonu

Kaynak arkının maksimum stabiliteye sahip olması için elektrotlar, iyonlaşma potansiyeli düşük özel maddelerle kaplanır.Bu, kaynak sırasında arkın yanma sürecini stabilize eden serbest iyonlarla doyurulmasına neden olur. Günümüzde elektrot kaplaması, potasyum, sodyum veya potasyum sıvı cam, tebeşir, titanyum konsantresi, baryum karbonat ve benzeri gibi bileşenleri içerebilir. Bu kaplamalara iyonlaştırıcı denir.

Kaynak bölgesinin atmosferik gazlardan korunması

Elektrot kaplamayı oluşturan bileşenler, karbondioksit ve karbon monoksitten oluşan koruyucu bir bulutun oluşmasına katkıda bulunur ve ayrıca kaynakta oluşan ve kaynak havuzunu ortamdaki gazlardan kaplayan bir cüruf tabakasının oluşumuna katılır. hava. Gaz oluşturan bileşenler arasında dekstrin, selüloz, nişasta, gıda unu ve diğerleri bulunur. Cüruf ise kaolin, mermer, tebeşir, kuvars kumu, titanyum konsantresi vb.

Elektrot Kaplama Bileşenleri ve Özellikleri

Kaynağı havada bulunan gazlardan korumaya ek olarak, cüruf, metalin soğuma hızını ve ardından kristalleşmesini azaltmaya yardımcı olur ve bu da, kaynaklı metalden gazların ve gereksiz yabancı maddelerin salınmasını olumlu yönde etkiler.

Kaynak metali alaşımı

Alaşımlama, kaynağın bir takım özelliklerini iyileştirir. Alaşımlamaya katkıda bulunan ana metaller titanyum, manganez, silikon ve kromdur.

Eriyik deoksidasyonu

Kaynak sırasında, özel oksijen gidericilerin kullanıldığı metalden oksijeni çıkarmak çok önemlidir - bunlar oksijenle demirden daha verimli reaksiyona giren ve onu bağlayan maddelerdir. Bunlar, elektrot kaplamasının bileşimine ferro alaşımlar olarak eklenen titanyum, molibden, alüminyum veya kromdur.

Tüm kurucu unsurların birbirine bağlanması

Kaplamalı elektrotlar, kaplama ile çubuk arasında ve ayrıca kaplamayı oluşturan tüm unsurlar arasında güçlü bir bağlantıya ihtiyaç duyar. Bu durumda, ana bağlayıcı bileşen sodyum silikat veya sıvı potasyum camdır. Sıvı camın (esas olarak silikat yapıştırıcı) kaynak arkını mükemmel bir şekilde stabilize ettiğini ve bu da onu her türlü elektrotun vazgeçilmez bir bileşeni haline getirdiğini hatırlamakta fayda var.

DIN 1913'e (Alman standardı) göre karbon ve düşük alaşımlı yapı çeliklerinin kaynağı için elektrotların sınıflandırılması

Tablo 38 Tanımlama Yapısı

| E | 43 | 00 | RR | 10 | 120 | H | Elektrot: E4300 RR10 120H |

| Birikmiş metalin mukavemet kodu ve plastik özellikleri | |||||||

| Kaynak metalinin darbe dayanımı tanımı | |||||||

| Kaplama tipi tanımı | |||||||

| Kaplama tipi, akım tipi, polarite, kaynak sırasında dikişlerin konumu | |||||||

| Verim | |||||||

| H, çökeltilen metaldeki hidrojen içeriği 15 ml/100 g'dan az |

Tablo 39. Birikmiş metalin mukavemet ve plastik özelliklerinin kodu

| dizin | Çekme mukavemeti, MPa | Verim gücü, MPa | Minimum uzama, % | ||

| 0,1 | 2 | 3, 4,5 | |||

| 43 | 430—550 | ≥330 | 20 | 22 | 24 |

| 51 | 510—650 | ≥360 | 18 | 18 | 20 |

Tablo 40. Kaynak metali darbe dayanımı sembolü

| dizin | Minimum sıcaklık, °C, ortalama patlama enerjisinde (KCV) = 28 J/cm2 | İkinci dizin | Minimum sıcaklık, °C, ortalama patlama enerjisinde (KCV) =47 J/cm2 |

| Düzenlenmemiş | Düzenlenmemiş | ||

| 1 | +20 | 1 | +20 |

| 2 | 2 | ||

| 3 | –20 | 3 | –20 |

| 4 | –30 | 4 | –30 |

| 5 | –40 | 5 | –40 |

Tablo 41

| dizin | Kaplama |

| A | Asit Kaplamalar |

| R | Rutil kaplamalar |

| RR | Kalın rutil örtüler |

| AR | Rutil asit kaplamalar |

| C | Selülozik kaplamalar |

| R(C) | Rutil Selülozik Kaplamalar |

| RR(C) | Kalın Rutil Selülozik Kaplamalar |

| B | Temel kaplamalar |

| B(R) | Rutil bazlı kaplamalar |

| RR(B) | Kalın rutil baz katlar |

Tablo 42Kaplama tipi, kaynak sırasında dikişlerin pozisyonunun indeksleri, akım tipi ve polarite

| dizin | Kaynak yaparken dikişlerin konumu | Akım türü ve polarite | Kaplama tipi |

| A2 | 1 | 5 | Ekşi |

| R2 | 1 | 5 | rutil |

| R3 | 2 (1) | 2 | rutil |

| R(C)3 | 1 | 2 | rutil-selüloz |

| C4 | 1 A) | 0 (+) | selülozik |

| RR5 | 2 | 2 | rutil |

| RR(C)5 | 1 | 2 | rutil-selüloz |

| RR6 | 2 | 2 | rutil |

| RR(C)6 | 1 | 2 | rutil-selüloz |

| A7 | 2 | 5 | Ekşi |

| AR7 | 2 | 5 | rutil-ekşi |

| GG(B)7 | 2 | 5 | rutil-temel |

| RR8 | 2 | 2 | rutil |

| GG(B)8 | 2 | 5 | rutil-temel |

| B9 | 1 A) | 0 (+) | Ana |

| B(R)9 | 1 A) | 6 | Temel olmayan bileşenlere dayalı temel |

| B10 | 2 | 0 (+) | Ana |

| B(R)10 | 2 | 6 | Temel olmayan bileşenlere dayalı temel |

| RR11 | 4 (3) | 5 | Rutil, verimlilik en az %105 |

| AR11 | 4 (3) | 5 | Rutil asit, verimlilik en az %105 |

| B12 | 4 (3) | 0 (+) | Temel, üretkenlik %120'den az değil |

| B(R)12 | 4 (3) | 0 (+) | Ana olmayan bileşenlere dayalı ana ve performans %120'den az değil |

Tablo 43

| dizin | Kaynak yaparken dikişlerin konumu |

| 1 | Tüm hükümler |

| 2 | Dikey yukarıdan aşağıya hariç her şey |

| 3 | Dikey bir düzlemde alt ve yatay dikişler |

| 4 | Alt (popo ve silindir dikişleri) |

Tablo 44 Kaynak akımı polaritesi

| dizin | DC polarite | Trafo yüksüz voltaj, V |

| Ters (+) | — | |

| 1 | Herhangi biri (+/-) | 50 |

| 2 | Doğrudan (-) | 50 |

| 3 | Ters (+) | 50 |

| 4 | Herhangi biri (+/-) | 70 |

| 5 | Doğrudan (-) | 70 |

| 6 | Ters (+) | 70 |

| 7 | Herhangi biri (+/-) | 90 |

| 8 | Doğrudan (-) | 90 |

| 9 | Ters (+) | 90 |

Tablo 45. Performans

| dizin | Verimlilik (Kİle birlikte), % |

| 120 | 115—125 |

| 130 | 125—135 |

| 140 | 135—145 |

| 150 | 145—155 |

| 160 | 155—165 |

| 170 | 165—175 |

| 180 | 175—185 |

| 190 | 185—195 |

| 200 | 195—205 |

Manuel ark kaynağı için çelik kaplı elektrotların sınıflandırılması

Kaplanmış elektrotların amaçlarına göre sınıflandırılması

Manuel ark kaynağı için elektrotlar gereksinimlere uygun olarak yapılır.

GOST9466. Uygulamaya bağlı olarak, GOST 9467'ye göre kaplanmış çelik

ark kaynağı elektrotları aşağıdaki gruplara ayrılır:

U - karbon ve düşük karbonlu yapısal çeliklerin geçici olarak kaynaklanması için

çekme mukavemeti 600MPa. Bu amaçla, GOST 9476'ya göre kullanılır

aşağıdaki elektrot markaları: E38, E42, E42A, E46, E50, E50A, E55, E60.

Bu grubun L - elektrotları, alaşımlı çeliklerin yanı sıra

600 MPa'dan fazla çekme mukavemetine sahip yapı çeliklerinin kaynağı için.

Bunlar E70, E85, E100, E125, E150 gibi elektrot markalarıdır.

T - bu elektrotlar, alaşımlı ısıya dayanıklı çeliklerin kaynağı için tasarlanmıştır.

B - özel özelliklere sahip yüksek alaşımlı çeliklerin kaynağı için elektrotlar (GOST 10052).

- özel özelliklere sahip yüzey tabakalarının kaplanması için elektrotlar.

Kaplama tipine bağlı olarak elektrotların sınıflandırılması

A - asit kaplı elektrotlar (örneğin, ANO-2, SM-5, vb.). Bu kaplamalar

demir, manganez, silika, ferromangan oksitlerden oluşur. Bu elektrotlar

manganez oksit içeriği nedeniyle yüksek toksisiteye sahiptir, ancak aynı zamanda,

yüksek teknolojiye sahip.

B - ana kaplama (UONI-13/45, UP-1/45, OZS-2, DSK-50, vb. elektrotlar).

Bu kaplamalar demir ve manganez oksitleri içermez. Kaplamanın bileşimi

elektrotlar için UONI-13/45 mermer, fluorspar, kuvars kumu, ferrosilikon,

ferromanganez, sıvı camla karıştırılmış ferrotitanyum. Kaynak yaparken elektrotlar

temel kaplama ile, sünekliği yüksek bir kaynak elde edilir. Veri

elektrotlar, kritik kaynaklı yapıların kaynağı için kullanılır.

R - rutil kaplamalı elektrotlar (ANO-3, ANO-4, OES-3, OZS-4, OZS-6, MP-3,

MP-4, vb.). Bu elektrotların kaplaması rutil TiO2'ye dayanmaktadır.2, kim verdi

bu elektrot grubunun adı. Manuel ark kaynağı için rutil elektrotlar

sağlığa diğerlerinden daha az zararlıdır. Bu tür elektrotlarla metal kaynağı yaparken

kaynaktaki cürufun kalınlığı küçüktür ve sıvı cüruf hızla sertleşir. Bu izin verir

herhangi bir pozisyonda dikiş yapmak için bu elektrotları kullanın.

C - selüloz kaplamalı bir grup elektrot (VTSs-1, VTSs-2, OZTS-1, vb.).

Bu tür kaplamaların bileşenleri selüloz, organik reçine, talk,

ferroalyajlar ve diğer bazı bileşenler. kaplı elektrotlar Yapabilmek

herhangi bir pozisyonda kaynak yapmak için kullanın. Esas olarak kullanılırlar

küçük metalleri kaynak yaparken

kalınlık. Dezavantajları, kaynağın azaltılmış sünekliğidir.

Elektrotların kaplama kalınlığına göre sınıflandırılması

Kaplamanın kalınlığına bağlı olarak (elektrot çapının D'nin çapa oranı

elektrot çubuğu d), elektrotlar gruplara ayrılır:

M - ince bir kaplama ile (D / d oranı 1.2'den fazla değil).

C - orta kapsama ile (D / d oranı 1,2 ile 1,45 arasında değişir).

D - kalın bir kaplama ile (1.45 ila 1.8 arasında değişen D / d oranı).

D - özellikle kalın bir kaplamaya sahip elektrotlar (D / d oranı 1.8'den fazla).

Elektrotların kaliteye göre sınıflandırılması

Kaliteye göre sınıflandırma, doğruluk gibi göstergelerin dikkate alınmasını içerir.

imalat, elektrot tarafından yapılan kaynakta kusur olmaması, durum

kaplamanın yüzeyi, kaynak metalindeki kükürt ve fosfor içeriği. AT

Bu göstergelere bağlı olarak elektrotlar 1,2,3 gruplarına ayrılır. Daha fazla

grup numarası, elektrotun kalitesi ne kadar iyi ve kalite o kadar yüksek

kaynak.

Elektrotların uzamsal konuma göre sınıflandırılması

kaynak

İzin verilen uzamsal alana bağlı olarak 4 grup elektrot vardır.

Kaynak yapılacak parçaların yerleri:

1 - herhangi bir pozisyonda kaynağa izin verilir;

2 - yukarıdan aşağıya dikey dikişler hariç herhangi bir pozisyonda kaynak;

3 - alt konumda kaynak, ayrıca yatay dikişlerin ve dikeylerin uygulanması

yukarı;

4 - alt konumda kaynak yapın ve "tekneye" indirin.

Yukarıdaki sınıflandırma yöntemlerine ek olarak, GOST 9466 sınıflandırma sağlar

kaynak akımının polaritesine bağlı olarak elektrotlar, açık devre voltajı

strok, kaynak arkının güç kaynağı türü. Bu göstergelere dayanarak, elektrotlar

on gruba ayrılır ve 0'dan 9'a kadar sayılarla belirtilir.

Payda, kodlanmış bir atamadır (kod):

E harfi - sarf malzemesi kaplı elektrotun uluslararası tanımı

KAYNAK METAL VEYA KAYNAK METALİNİN ÖZELLİKLERİNİ GÖSTEREN BİR ENDEKS GRUBU

6.1. Çekme mukavemeti 588 MPa'ya (60 kgf/mm2) kadar olan karbon ve düşük alaşımlı çeliklerin kaynağında kullanılan elektrotlar için

6.2. 588 MPa'nın (60 kgf / mm2) üzerinde bir çekme mukavemetine sahip alaşımlı çeliklerin kaynağı için elektrotlar için sembolde, ilk iki basamaklı indeks, yüzde yüzde yüzde biri olarak kaynaktaki ortalama karbon içeriğine karşılık gelir; sonraki harf ve sayı endeksleri, kaynak metalindeki elementlerin yüzdesini gösterir; bir tire içine yerleştirilmiş son dijital indeks, kaynak metalinin darbe dayanımının en az 34 J/cm2 (35 kgf?m/cm2) olduğu minimum sıcaklık °C'yi karakterize eder.

Örnek: E-12X2G2-3, kaynak metalinde %0.12 karbon, %2 krom, %2 manganez anlamına gelir ve -20°C'de 34 J/cm2 (3.5 kgf?m/cm2) darbe dayanımına sahiptir.

6.3.Isıya dayanıklı çeliklerin kaynağı için elektrotların geleneksel tanımı iki endeks içerir:

- ilki, kaynak metalinin darbe dayanımının en az 34 J/cm2 (3.5 kgf?m/cm2) olduğu minimum sıcaklığı gösterir;

- ikinci indeks, kaynak metalinin uzun vadeli mukavemet parametrelerinin düzenlendiği maksimum sıcaklıktır.

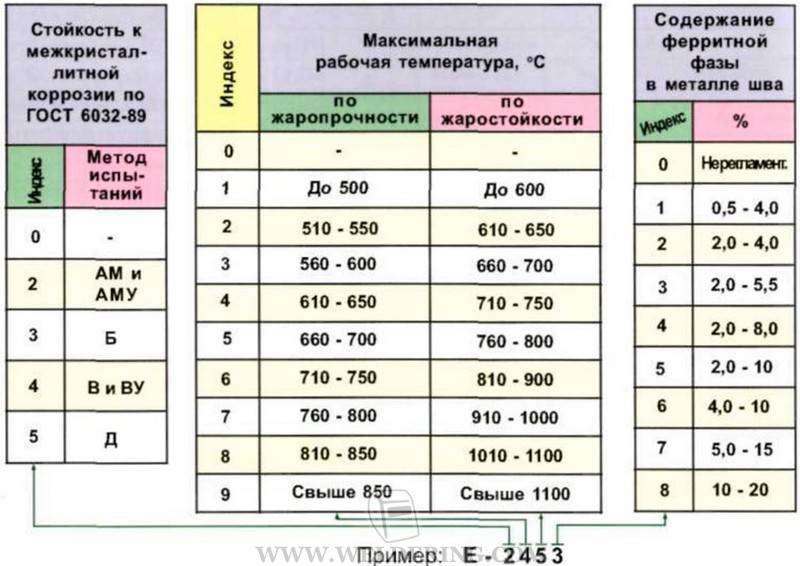

6.4. Yüksek alaşımlı çeliklerin kaynağına yönelik elektrotlar, üç veya dört basamaktan oluşan bir grup indeks tarafından kodlanır:

- ilk indeks, kaynak metalinin taneler arası korozyona karşı direncini karakterize eder;

- ikincisi, kaynak metalinin uzun vadeli mukavemetinin (ısı direnci) göstergelerinin düzenlendiği maksimum çalışma sıcaklığını gösterir;

- üçüncü endeks, ısıya dayanıklı çeliklerin kaynağında elektrot kullanımına izin verilen kaynaklı bağlantıların maksimum çalışma sıcaklığını gösterir;

- dördüncü indeks, kaynak metalindeki ferrit fazının içeriğini gösterir.

6.5. Yüzey katmanlarını kaplamak için elektrot sembolü iki kısımdan oluşur:

ilk indeks, biriktirilen metalin ortalama sertliğini gösterir ve bir kesir olarak ifade edilir:

- payda - Vickers sertliği;

- paydada - Rockwell'e göre.

ikinci indeks, biriken metalin sertliğinin aşağıdakiler tarafından sağlandığını gösterir:

- yüzey kaplamadan sonra ısıl işlem görmeden -1;

- ısıl işlemden sonra - 2.

| dizin | Sertlik | dizin | Sertlik | ||

| Vickers'a göre | Rockwell'e göre | Vickers'a göre | Rockwell'e göre | ||

| 200/17 | 175 — 224 | 23'e kadar | 700 / 58 | 675 — 724 | 59 |

| 250 / 25 | 225 — 274 | 24 — 30 | 750 / 60 | 725 — 774 | 60 — 61 |

| 300 / 32 | 275 — 324 | 30,5 — 37,0 | 800 / 61 | 775 — 824 | 62 |

| 350 / 37 | 325 — 374 | 32,5 — 40,0 | 850 / 62 | 825 — 874 | 63-64 |

| 400 / 41 | 375 — 424 | 40,5 — 44.5 | 900 / 64 | 875 — 924 | 65 |

| 450 / 45 | 425 — 474 | 45,5 — 48,5 | 950 / 65 | 925 — 974 | 66 |

| 500 / 48 | 475 — 524 | 49,0 | 1000 / 66 | 975 — 1024 | 66,5 — 68,0 |

| 550 / 50 | 525 — 574 | 50 — 52,5 | 1050/68 | 1025 — 1074 | 69 |

| 600 / 53 | 575 — 624 | 53 — 55,5 | 1100/69 | 1075 -1124 | 70 |

| 650 / 56 | 625 — 674 | 56 — 58,5 | 1150/70 | 1125 -1174 | 71 -72 |

Örnek: E - 300/32-1 - Isıl işlem görmemiş biriken tabakanın sertliği.

KAPLAMA TİPİ BELİRLENMESİ

A, B, C, R - bkz. Elektrot kaplamaları; karışık tip: AR - asit-rutil; RB - rutil-temel, vb.; P - diğerleri. Kaplamada %20'den fazla demir tozu varsa Zh harfi eklenir.Örneğin: АЖ.

İZİN VERİLEN MEKANSAL KONUMLARIN BELİRLENMESİ

1 - tüm konumlar için, 2 - dikey "yukarıdan aşağıya" hariç tüm konumlar için, 3 - alt için, dikey bir düzlemde yatay ve dikey "aşağıdan yukarıya", 4 - alt ve alt "içinde" bot".

KAYNAK AKIMI VE GÜÇ KAYNAĞI GERİLİMİNİN ÖZELLİKLERİNİN BELİRLENMESİ

| DC polarite | Uxx AC kaynağı, V | dizin | |

| Nominal | Öncesi sapma | ||

| Tersi | — | — | |

| Hiç | — | — | 1 |

| Düz | 50 | ± 5 | 2 |

| Tersi | 3 | ||

| Hiç | 70 | ± 10 | 4 |

| Düz | 5 | ||

| Tersi | 6 | ||

| Hiç | 90 | ± 5 | 7 |

| Düz | 8 | ||

| Tersi | 9 |

SEMBOL YAPISI İÇİN STANDART

GOST 9466-75 "Manuel ark kaynağı ve yüzey kaplama için kaplanmış metal elektrotlar. Sınıflandırma ve genel özellikler”.

ELEKTROT TİPLERİ İÇİN STANDART

GOST 9467-75 "Yapısal ve ısıya dayanıklı çeliklerin manuel ark kaynağı için kaplanmış metal elektrotlar".

GOST 10051-75 "Özel özelliklere sahip yüzey katmanlarının manuel ark kaplaması için kaplanmış metal elektrotlar".

Farklı tip ve markalarda kaynak aletlerinin kullanılması

Yukarıda tartışılan her şey, daha çok RDS çeliği için elektrotların işaretlenmesiyle ilgilidir.

Çeşitli demir ve demir dışı metaller için kullanılan çubuklara örnekler vermek önemlidir. Aşağıda en yaygın türler

Elektrot türleri, kaynaklanacak metale ve kaynağın belirtilen tipik mekanik özelliklerine bağlı olarak dağıtılır.

Karbon düşük alaşımlı çelikler, aşağıdaki tipte çubuklarla kaynaklanır:

- E42: ANO-6, ANO-17, VCC-4M kaliteleri.

- E42: UONI-13/45, UONI-13/45A.

- E46: ANO-4, ANO-34, OZS-6.

- E46A: UONI-13/55K, ANO-8.

- E50: VCC-4A, 550-U.

- E50A: ANO-27, ANO-TM, ITS-4S.

- E55: UONI-13/55U.

- E60: ANO-TM60, UONI-13/65.

Yüksek mukavemetli alaşımlı çelikler:

- E70: ANP-1, ANP-2.

- E85: UONI-13/85, UONI-13/85U.

- E100: AN-KhN7, OZSH-1.

Yüksek mukavemetli alaşımlı çelikler: E125: NII-3M, E150: NIAT-3.

Metal kaplama: OZN-400M/15G4S, EN-60M/E-70Kh3SMT, OZN-6/90Kh4G2S3R, UONI-13/N1-BK/E-09Kh31N8AM2, TsN-6L/E-08Kh17N8S6G, OZSh-8/11K3YuF11G11.

Dökme demir: OZCH-2/Cu, OZCH-3/Ni, OZCH-4/Ni.

Alüminyum ve buna dayalı alaşımlar: OZA-1/Al, OZANA-1/Al.

Bakır ve buna dayalı alaşımlar: ANTs/OZM-2/Cu, OZB-2M/CuSn.

Nikel ve alaşımları: OZL-32.

Yukarıdaki listeden, işaretleme sisteminin çok karmaşık olduğu ve çubuğun özelliklerini, kaplamasını, çapını ve alaşım elementlerinin varlığını kodlamak için yaklaşık olarak aynı ilkelere dayandığı sonucuna varabiliriz.

Kaynak bağlantısının kalitesi, rasyonel bir teknolojik şemaya bağlıdır. Aşağıdaki faktörler, hangi elektrot türlerinin seçileceğini etkiler:

- Kaynak yapılacak malzeme ve özellikleri, alaşım elementlerinin varlığı ve alaşım derecesi.

- Ürün kalınlığı.

- Dikiş tipi ve konumu.

- Eklemin veya kaynak metalinin belirtilen mekanik özellikleri.

Acemi bir kaynakçının, çelik kaynağı için aletlerin seçilmesi ve işaretlenmesinin temel ilkelerinde gezinmesi ve aynı zamanda, amaçlanan amaç için çubuk kalitelerinin dağılımı ile çalışması, ana elektrot tiplerini bilmesi ve kaynak sırasında bunları rasyonel olarak kullanması önemlidir.

3 Kaplanmış elektrotlar nasıl sınıflandırılır?

Öncelikle kullanılan kaplama tipine göre altı tipe ayrılırlar:

- rutil - P işareti;

- ana - B;

- ekşi - A;

- karışık (iki harfle gösterilir): RJ - demir tozu artı rutil, RC - selüloz-rutil, AR - asit-rutil, AB - rutil-bazik);

- selüloz - C;

- diğeri P.

Ayrıca, belirtilen Devlet Standardı, elektrotları, kesitlerinin oranına ve D / d çubuğunun enine kesitine göre (aslında, kaplamalarının kalınlığına göre) alt bölümlere ayırır. Bu açıdan, kapsama şunlar olabilir:

- orta (C): D / d değeri - 1,45'ten az;

- ince (M) - 1,2'den az;

- ekstra kalın (G) - 1.8'den fazla;

- kalın (D) - 1,45–1,8.

Randevu ile elektrotlar genellikle aşağıdaki çelik türlerinin kaynağı için en uygun olanlara ayrılır:

- kırılma direncinin (geçici) en az 600 MPa olduğu yapısal alaşımlı ("L" harfi ile gösterilir);

- 600 MPa'ya kadar dirençli yapısal düşük alaşımlı ve karbon (işaret - "U");

- özel özelliklere sahip yüksek oranda alaşımlı ("B");

- ısıya dayanıklı alaşımlı ("T").

Özel yüzey katmanlarının kaplanması, "H" harfi ile işaretlenmiş elektrotlarla gerçekleştirilir.

Sınıflandırma ayrıca, kaynak faaliyetlerini gerçekleştirmek için ürünlerin, biriken metalin kimyasal bileşimine ve mekanik parametrelerine bağlı olarak çeşitli tiplere ve ayrıca metaldeki fosfor ve kükürt içeriği ile açıklanan üç ayrı gruba ayrılmasını sağlar. , kaplamanın durumu ve elektrotların doğruluk sınıfı.

Diğer şeylerin yanı sıra elektrotlar, kullanımlarına izin verilen farklı bir uzaysal konuma sahip olabilir:

Genel bilgi

OZL sınıfı elektrotlar, temel kaplamalı manuel ark kaynağı için sarf malzemeleridir.Alaşımlı metal çubuk, çeşitli kalınlıktaki malzemelerin kaynağı için bir dizi çapa (esas olarak 2,0 mm ila 6,0 mm) sahiptir.

OZL elektrotlarının ana kaplaması, bir DC güç kaynağı ile kaynak dikişinin yüzeyini iyi korur. Bu durumda, alaşımlı çelikler, daha az ısının üretildiği ters polaritede kaynaklanır. Bu tür aşırı ısınmaya duyarlı çelikler için, OZL markasının sarf malzemeleri için ters polaritenin kullanılması, yüksek kaliteli bir kaynak elde etmenin bir yoludur.

ÖNEMLİ! Sıradan yumuşak çeliğin kaynağı için sarf malzemeleri seçerken, OZL markasının sarf malzemelerinin daha büyük ölçüde ısıya dayanıklı çeliklerin kaynağına yönelik olduğunu unutmayın. Erime sıcaklıkları o kadar farklıdır ki, ana metalin sıvı fazına ulaşıldığında OZL elektrotu erimeye bile başlamaz.

OZL sarf malzemeleri nem varlığına karşı çok hassastır, bu nedenle kullanımdan önce ek kalsinasyon gereklidir.

Ana kaplama için, kaynak işlemi, iyi hazırlanmış yüzeylerin kaynaklanmasını gerektirir - pas ve diğer kirleticilerden temizlenir, yağdan arındırılır. OZL sarf malzemeleri nem varlığına karşı çok hassastır, bu nedenle kullanımdan önce ek kalsinasyon gereklidir.

GOST

OZL elektrotları GOST 9466 - 75 ve GOST 10052-75 standartlarına uygun olmalıdır. İlk standart, manuel ark kaynağı için kaplanmış metal elektrotların sınıflandırmasını ve genel gerekliliklerini düzenler.

Elektrotlar OZL-32

İkinci standart, korozyona dayanıklı, ısıya dayanıklı ve ısıya dayanıklı yüksek alaşımlı çeliklerin manuel ark kaynağı için kaplanmış elektrot türlerini belirtir. Her iki standart da sarf malzemeleri markası OZL'yi içermektedir.

şifre çözme

Elektrotların sembolü, yukarıdaki standartlar temelinde oluşturulmuştur. Sarf malzemeleri markası OZL - 6'nın tanımına bir örnek:

E - 10X25N13G2 - OZL - 6 - 3.0 - VD / E 2075 - B20

Rakamlar ve harfler, OZL - 6'nın aşağıdaki ana özelliklerine karşılık gelir:

- E - 10X25N13G2 - bu atama, GOST 10052 - 75'e göre elektrot tipini belirler;

- OZL-6 - kısaltması kökenini gösteren bir marka (bu, alaşımlı çeliklerin kaynağı için bir pilot tesiste oluşturuldu, Moskova'daki Spetselectrod işletmesinde birçok OZL sarf malzemesi geliştirildi);

- 3.0 - sayılar çubuğun çapını gösterir;

- B - özel özelliklere sahip yüksek alaşımlı çeliklerin kaynağının amacını gösterir;

- D - kaplamanın kalınlığını belirler (bu durumda kalın);

- E - elektrotun manuel ark kaynağı için kaplanmış olanlara ait olup olmadığını belirler;

- 2075 - biriken metalin bazı teknik özelliklerini gösteren bir sayı grubu, yani: "2" - taneler arası korozyon eğilimi yok, "0" - maksimum sıcaklıkta çalışırken yorulma mukavemeti göstergeleri hakkında veri yok, "7" - değeri belirler kaynaklı bağlantının maksimum çalışma sıcaklığının (bu durumda 910°С -1100°С), "5" - ferrit fazının içeriğini gösterir (bu durumda %2-10);

- B - elektrotun kaplamasını gösterir, bu durumda - ana olan;

- 2 - şekil, aşağıdaki uzamsal konumlarda kaynak olasılığını gösterir: dikey "yukarıdan aşağıya" hariç tüm konumlarda;

- - bu durumda ters polaritenin doğru akımında kaynak yöntemini belirler.

Üreticiler

Manuel ark kaynağı için kaplanmış elektrotlar için Rusya pazarı, çok sayıda Rus, Avrupalı ve Çinli üretici ile aşırı doymuş durumda. Ürün yelpazesindeki çoğu, diğer tiplere ek olarak, OZL markalarının elektrotlarına sahiptir.

Anket sonuçlarına göre TOP listesinde yer alan üreticilere dikkat etmenizi tavsiye ederiz.

Rus üreticileri:

- "Spetselektrod" Moskova;

- Shadrinsk Elektrot Tesisi, Shadrinsk;

- Losinoostrovsky Elektrot Fabrikası, Moskova;

- Zelenograd Elektrot Tesisi, Zelenograd;

- "Rotex" Kostroma, Krasnodar, Moskova ve diğerleri.

Elektrotlar OZL-312 SpecElectrode

Komşu ülkelerden üreticiler:

- PlasmaTech (Ukrayna);

- VISTEK, Bakhmut (Ukrayna);

- "Oliver" (Belarus Cumhuriyeti) ve diğerleri.

Avrupalı üreticiler:

- «ZELLER KAYNAK» Düsseldorf (Almanya);

- ESAB (İsveç);

- «KOBELCO» (Japonya) ve diğerleri.

Çinli üreticiler:

- Altın Köprü;

- S.I.A. "Resanta";

- "EL KRAFT" ve diğerleri.

Elektrotun amacı

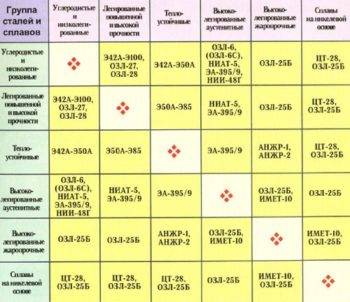

Kaynak için elektrot türleri tablosu.

Kaynak için elektrot türleri tablosu.

Randevu ile elektrotlar aşağıdakiler için ayrılır:

- yüksek düzeyde alaşım elementli çeliklerle çalışın;

- ortalama bir alaşım elementi içeriği ile;

- yapısal çelik kaynağı;

- sünek metaller;

- kaynaştırma;

- ısıya dayanıklı çelikler.

Böylece, her bir özel görev için elektrot seçmek mümkündür.

Koruyucu kaplamaya özel dikkat gösterilmelidir.Elektrotların kaplanması, özel gereksinimlerin uygulandığı önemli bir bileşendir.

Ek olarak, belirli bir bileşim ile karakterizedir.

Özel bir kabukla kaplı çubuklardır. Güç, sahip olduğu çapa bağlıdır.

En popüler UONI elektrotlarıdır. Bu malzemenin birkaç sınıfı vardır ve hepsi manuel kaynak için kullanılır.

UONI 13-45, kabul edilebilir viskozite ve plastisite dikişlerinin elde edilmesini sağlar. Döküm ve dövmelerde kaynak yapmak için kullanılırlar. Bu çubuklar nikel ve molibden içerir.

UONI 13-65, artan gereksinimleri olan yapılar üzerinde çalışmak için uygundur. Her pozisyonda bağlantı kurabilirler. Çap iki ila beş milimetre arasında değişir, ne kadar büyükse kaynak akımı o kadar büyük olur.

Ek olarak, yardımlarıyla elde edilen derzler, yüksek darbe dayanımı ile karakterize edilir ve içlerinde çatlak oluşmaz. Bütün bunlar, katı gereksinimlere tabi olan kritik yapılarla çalışırken onları en umut verici hale getirir.

Ayrıca bu yapılar aşırı sıcaklıklara, titreşimlere ve yüklere karşı dayanıklıdır.

Bu tip çubukların önemli bir özelliği, neme karşı önemli direnç ve uzun süreli kalsinasyon olasılığıdır.

Kapsam türleri

Elektrot kaplamaları aşağıdaki bileşenleri içerir:

- deokside edici ajanlar;

- kararlı ark için bileşenler;

- kaolin veya mika gibi plastisite sağlayan elementler;

- alüminyum, silikon;

- bağlayıcılar.

Kaplamalı punta veya manuel kaynak için tüm elektrotların bir takım gereksinimleri vardır:

- yüksek verim;

- gerekli kompozisyon ile bir sonuç elde etme olasılığı;

- hafif toksisite;

- güvenilir dikiş;

- kararlı ark yanması;

- kaplama gücü.

Elektrot kaplama çeşitleri.

Aşağıdaki elektrot kaplama türleri vardır:

- selüloz;

- Ekşi;

- rutil;

- ana.

İlk tip, doğru ve alternatif akımla tüm uzamsal konumlarda çalışmanıza izin verir. En yaygın olarak kurulumda kullanılırlar. Önemli sıçrama kayıpları ile karakterize edilirler ve aşırı ısınmaya izin vermezler.

Rutil ve ekşi, dikey, doğru ve alternatif akım hariç tüm konumlarda pişirmenizi sağlar. İkinci tip kaplama, yüksek kükürt ve karbon içeriğine sahip çelikler için uygun değildir.

Yukarıda listelenen mahfaza türleri, yalnızca belirli bir kaplama türünün kullanımını ifade eder. Bununla birlikte, birkaç seçeneğin kombinasyonları mümkündür. Kombinasyonlar, çözülmekte olan probleme bağlı olarak birkaç tipten oluşabilir.

Birleşik mermiler ayrı bir sınıfa aittir ve ana dört türe dahil değildir.

Kaplamanın kalınlığına bağlı olarak bir sınıflandırma da vardır.

Her kalınlığa ayrı bir harf ataması atanır:

- ince - M;

- orta kalınlık - C;

- kalın - D;

- özellikle kalın G.

Tabii ki, çubuklar hedeflere göre seçilir. Doğru seçim, yapılan işin yüksek kalitesini garanti eder.

elektrot dereceleri

Elektrot işaretinin deşifre edilmesi.

Belirli sorunları çözmek için tasarlanmış çeşitli elektrot markaları vardır. En uygun malzemeyi seçmenize izin veren belirli özelliklerle karakterize edilirler.

OK-92.35 markası, yüzde on altı uzama ve sırasıyla 514 MPa ve 250 HB'lik bir akma ve mukavemet sınırı ile karakterize edilir.OK-92.86'nın akma dayanımı 409 MPa'dır.

OK-92.05 ve OK-92.26 manuel kaynak için elektrot işaretleri sırasıyla %29 ve %39 uzama ve 319 ve 419 MPa akma mukavemetine sahiptir.

OK-92.58'in akma dayanımı 374 MPa'dır.

Yukarıdaki elektrotların tümü, dökme demir üzerinde manuel ark kaynağı için kullanılır. İşlenecek metale bağlı olarak özel bir çubuk türü de seçilir. Örneğin, bakır için - ANT'ler / OZM2, saf nikel - OZL-32, alüminyum - OZA1, monel - V56U, silumin - OZANA2, vb.

Ayrıca kaynakçının kaynak yapılacak parçaların kalitesini de kontrol etmesi gerekir. Malzemeye, çalışma koşullarına, dikiş konumuna ve diğer faktörlere bağlı olarak en iyi bağlantı kalitesini sağlayacak uygun elektrodu seçin.

Pişirme, kurutma ve saklama

Elektrotları soğuk ve nemli bir yerde saklarken nem oluşur. Nemin varlığı tutuşmayı zorlaştırır, kaplamanın yapışmasına ve tahrip olmasına neden olur. Bu faktörler işin kalitesini olumsuz etkiler, bu nedenle ön hazırlık yapılır.

Kalsine etme ve kurutma, sıcaklık ve ısıtma yönteminde farklılık gösterir. Pişirme elektrotları, kaplamadaki nem içeriğini azaltmayı amaçlayan bir termal etkidir. Kurutma, kademeli ısıtma ile daha düşük sıcaklıklarda gerçekleşir.

Ateşlemek için gereklidir:

- nem girişinden sonra;

- uzun süreli depolamadan sonra;

- elektrotlar nemli bir yerde yatarken;

- nem içeriğinden kaynaklanan işteki zorluklarla.

Elektrotlar iki defadan fazla fırınlanmamalıdır, aksi takdirde kaplama çubuktan ayrılabilir.

Şekil 14 - Termal durum

Kurutma, sıcaklık farkının kaynak havuzunu bozmaması ve dikişin yüksek kalitede olması için çalışma öncesi sarf malzemelerinin sıcaklığının artmasına yardımcı olur. İşlem, basınç altındaki ürünlerde sıkı bir bağlantı oluşturmaya yardımcı olur. Nemin buharlaşmasına ve kireç oluşumunun önlenmesine yardımcı olan kademeli ısıtmadır. Kurutma modu ve süresi elektrotların markasına bağlıdır ve üretici tarafından ambalaj üzerinde belirtilmiştir. Ani sıcaklık değişikliklerinden kaçınmak için soğutma fırın ile yapılmalıdır.

Rutil ve selüloz kaplama çeşitleri neme karşı daha az hassastır. İşten önce pişirme isteğe bağlıdır. Neme doygunluk durumunda, selüloz elektrotlar t = 70 ° C'de kurutulur ve çatlakları önlemek için daha yüksek değil. Rutil olanlar 100–150 °C'de 1-2 saat kurutulur. Paketlenmemiş ana elektrotlar t=250–350 °C'de 1-2 saat kalsine edilir.

Isıtma için elektrikli fırınlar, termal kasalar ve termos kasalar kullanılmaktadır. Ekipman, sıcaklığı düzenlemenizi ve 100–400 °C'ye kadar ısıtma sağlamanızı sağlar. Evde kurutmak için elektrikli fırın uygundur. "Orijinal" kurutma yöntemi endüstriyel bir saç kurutma makinesidir. Elektrotlar bir tüpe yerleştirilir ve içine bir sıcak hava akımı yönlendirilir.

Depolamak

Elektrotların uygun şekilde saklanması, özelliklerin kaybolmamasına ve kurumanın önlenmesine yardımcı olacaktır. Depolama yeri, ani dalgalanmalar olmaksızın sıcak ve kuru olmalıdır. Günlük değişikliklere bile, kaplama tarafından hızla emilen çiy eşlik eder. Sıcaklık 14°C'nin altına düşmemeli, nem oranı %50'lerde tutulmalıdır. Elektrotların saklama koşullarına bağlı olarak raf ömrü yalnızca durumları ile sınırlıdır.

Şekil 15 - Ev yapımı saklama kutusu

Şekil 15 - Ev yapımı saklama kutusu

Fabrika ambalajı, neme karşı koruyan bir filmde kapalı bir contaya sahiptir. Paketler raflarda ve raflarda saklanmalı, yerde veya duvarların yakınında saklanmamalıdır. Uzun süreli saklama için ambalajı açılmış çubukların uygun büyüklükteki termal kasalarda saklanması tavsiye edilir. Bu tür kaplar özel bir mağazadan satın alınabilir veya bağımsız olarak yapılabilir.