- Kaliteli kaynak için birkaç ipucu

- Doğru elektrotları seçme

- Elektrot seçimi

- Kaynaksız zımba yöntemleri

- iş yapmak

- Alın kaynakları nasıl kaynaklanır

- iş ihtiyacı

- Ana zorluklar

- Elektrik kaynağı için ne gereklidir?

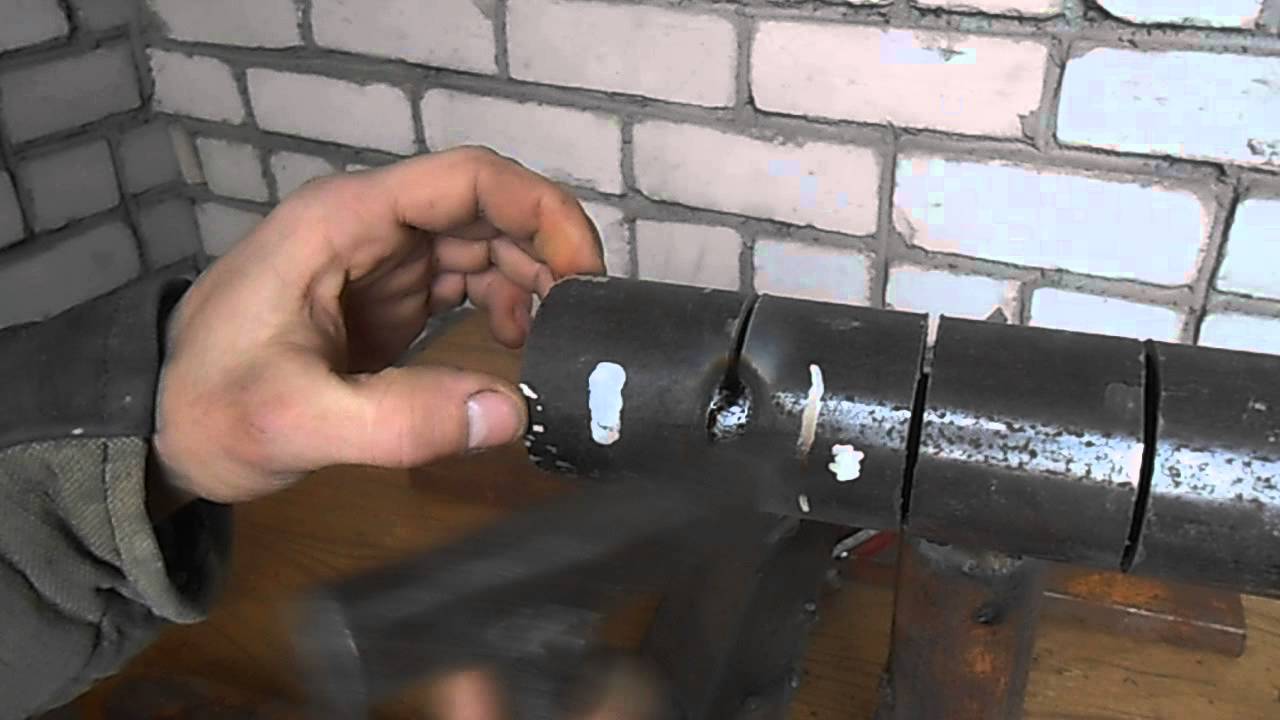

- Çelik boruların kaynağı

- Boru hattı montajı

- Detaylarla ön çalışma

- Kaynak işlemi

- Kaliteli kaynak için birkaç ipucu

- Doğru elektrotları seçme

- Kaynaklı bağlantının kalite kontrolü

- Kaynak

- Kaynak işlemi teknolojisi

- Gaz kaynağı

- Manuel ark kaynağı

- Elektrik kaynaklı borular için elektrot seçimi

- Profil boruları 90 derecede nasıl kaynak yapılır

- Video

- Kaynak elektrotlarının seçimi

- Bir ısıtma borusuna mahmuz nasıl kaynak yapılır? - Window Guru'nun El Kitabı

- Boru kaynak türleri

- Kaynak elektrotları aralığı

- Adım adım kaynak

Kaliteli kaynak için birkaç ipucu

Kaynağın kalitesi, kaynak için doğru hazırlığa, elektrot seçimine ve eklemleri bağlarken biraz farklı olan işlem teknolojisine bağlıdır.

Doğru elektrotları seçme

Kaynağın kalitesi büyük ölçüde kaynak için hangi elektrotun kullanıldığına bağlıdır. Özel bir kaplamaya sahip ince bir metal çubuktur.Elektrotun içi, bir elektrik arkı oluşturmak için bir iletken görevi görür ve kaplama, stabilitesini sağlar ve ayrıca bir kaynağın oluşturulmasına katılır.

Çekirdek tipine göre, elektrotlar sarf malzemesi ve sarf malzemesi olmayan olarak ayrılır. İlk durumda, ürünün temeli, ikincisinde bir çelik teldir - bir tungsten, karbon veya grafit çubuk.

Koruyucu kaplama tipine göre elektrotlar aşağıdakilere ayrılır:

- selüloz - "C" işareti - uzun teknolojik otoyollarda büyük çaplı borularla emek yoğun ve karmaşık kaynak işleri için kullanılır;

- rutil asit - "RA" - su temini ve ısıtma mühendisliği ağlarının kaynaklanması için en çok kullanılan elektrot tipi;

- rutil - "RR" - su temini ve ısıtma için boruların kaynaklanması için de kullanılabilir, daha kalındırlar ve daha iyi kaynak kalitesine sahiptirler;

- rutil-selüloz - "RC" - dikey bir bağlantı yöntemi kullanırken daha güçlü bir dikiş verir;

- evrensel - "B" - geniş bir sıcaklık aralığında çeşitli çap ve kalınlıktaki boruların kaynağı için uygundur.

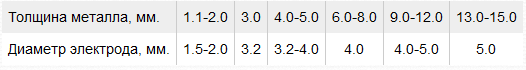

Kaynak için elektrotların başka bir sınıflandırması, çubuğun çapıdır. Belirli bir kalınlıkta boru haddeleme ile başa çıkabilen elektrik arkının gücü buna bağlıdır:

- 3 mm - elektrotlar, 5 mm kalınlığa kadar olan boruların kaynağı için uygundur;

- 4 mm - elektrotlar, 10 mm kalınlığa kadar kaynak yapılmasına ve çok katmanlı metal dikişlerin yapılmasına izin verir.

Dikkat! Yüksek kaliteli kaynak için elektrotun kalınlığına ve malzemesine ek olarak, boruları bağlama yöntemine bağlı olan akım gücünü de hesaba katmak gerekir. Örneğin, basit bir alın eklemi için 80 ila 110 amperlik bir ark uygun olacaktır ve üst üste kaynak için makineyi 120 amper'e çevirmeniz gerekecektir.

Elektrot seçimi

Hazırlık aşaması, en uygun elektrotun seçimini içerir. Ortaya çıkan sistemin sıkılığı ve kaynağın karmaşıklığı, bu sarf malzemesinin kalitesine bağlıdır. Bugün, özel bir kaplamaya sahip iletken bir çubukla temsil edilen elektrotlar kullanılmaktadır. Özel bir bileşimin kullanılması nedeniyle ark stabilize edilir ve daha çekici, yüksek kaliteli bir kaynak dikişi oluşturulur. Ek olarak, bazı durumlarda dahil edilen kimyasallar metal oksidasyon olasılığını azaltır.

Satışta, bu tür sarf malzemelerinin yürütülmesi için oldukça fazla sayıda farklı seçenek vardır. Çekirdek türüne göre, vardır:

- Erimeyen bir çekirdek ile. İmalatlarında, elektrik kömürünün yanı sıra grafit veya tungsten kullanılır.

- Eritme çubuğu ile. Bu durumda, imalatta, kalınlığı geniş bir aralıkta değişebilen bir tel kullanılır. Elektrik kaynağı yapılırken elektrotun kalınlığı dikkate alınması gereken en önemli parametredir.

Sıcak çubuk elektrotlar

Kaplama olarak hangi maddenin kullanıldığına göre de sınıflandırma yapılır. Aşağıdaki sürümler en yaygın olarak kullanılır:

- Rutil asit genellikle bir ısıtma boru hattı sistemi veya evsel su temini oluşturmak için kullanılır. Elektrik kaynağı sırasında, çıkarılması zor olmayan cüruf oluşabilir.

- Selüloz, büyük bir kesite sahip ürünlerle çalışmak için daha uygundur. Bir örnek, gaz ve su temini için bir boru hattının üretilmesi durumudur.

- Düzgün bir dikiş almanız gerektiğinde rutil kullanılır.Cüruf yüzeyden kolay ve hızlı bir şekilde temizlenebilir. Ek olarak, ikinci veya sonraki bir dikişte kaynak yapmak için uygundur.

- Rutil-selüloz hemen hemen her düzlemde kaynak yapmak için uygundur. Bu nokta, büyük uzunlukta dikey olarak yerleştirilmiş bir dikiş oluştururken sık kullanımlarını belirler.

- Ana kaplama, kalın duvarlı ürünler de dahil olmak üzere çok çeşitli parçaların elektrik kaynağı için uygun olan evrensel bir kaplama olarak kabul edilir. Ortaya çıkan sabitleme, plastisite ve yüksek mukavemet ile karakterize edilir.

rutil elektrotlar

Bildirilen performansı gerçek olanlara karşılık gelecek olan tanınmış üreticilerin ürünlerine dikkat edilmesi önerilir. Ayrıca sarf malzeme seçimi yaparken ürünün son kullanma tarihine de dikkat etmeniz gerekiyor.

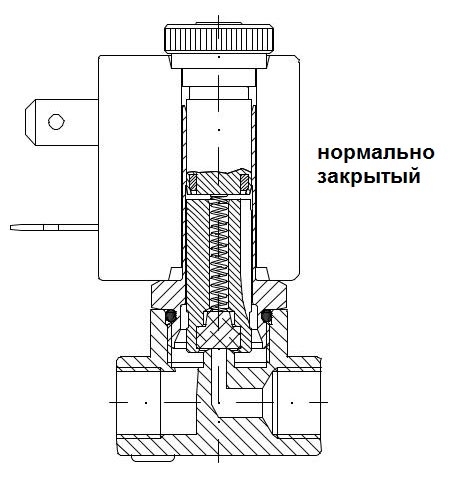

Kaynaksız zımba yöntemleri

Ana boru hattını kaynak kullanmadan kesmek mümkündür. Kaynak işi güvenlik kurallarına uyulmasını gerektirdiğinden bu teknoloji birçok uzman tarafından kullanılmaktadır. Bu durumda, kaynak için özel ekipman gereklidir. Kaynak işi karmaşık ve zaman alıcı olarak kabul edilir.

Kaynaksız bağlama teknolojilerinden şunlar vardır:

- Bir toplayıcı kurmak, büyük bir özel ev için en iyi çözümdür. Dairede ayrıca kompakt bir kollektör sistemi kurulmuştur. Böyle bir sistemin girişine bir su borusu monte edilir. Kollektörün birkaç çıkışı vardır. Sayıları sistem modeline bağlıdır. Boru hattı herhangi bir çıkışa bağlanır. Hortumları sabitlemek için adaptörler kullanılır;

- bir tişörtün montajı - bu bağlama yöntemi, tek bir çıkış sağlanmışsa kullanılır. Su kaynağı bağlantısı önceden bükülmez ve daha sonra bu yere bir tişört monte edilir.Boru hattı, diş açma yoluyla genişletilir veya kısaltılır;

- borunun kendisini kesme işlemi - dışarıdan bağlantı yoksa teknik en uygunudur. Kesim yapmak için bir öğütücü kullanılır. Önceden dişli bir tişört takılıdır;

- ince bir boru kullanımı - sistemde bir sızdırmazlık maddesi, kelepçenin sabitlendiği bir delik hazırlanır. Çıkışı monte etmek için gecikme vidaları kullanılır.

iş yapmak

Kaynak işlemine başlamadan önce tulum giymeniz, kaynak maskesi ve eldiven hazırlamanız gerekiyor. Alanı kaynak için hazırlayın. Tüm yanıcı maddeleri çıkarın. Borunun yüzeyini temizlemek için metal bir fırçaya ve cürufu yenmek için bir çekiçe ihtiyacınız olacak. Ve elbette, kaynak makinesinin kendisi ve doğru seçilmiş elektrotlar.

Elektrot satın alırken paket üzerindeki talimatları okuyunuz. Üretici, ürününde bu tip elektrotun çalışma kurallarını ve amacını gösterir. elektrot çapı ve mevcut güç, hesaplama yöntemiyle seçilir. Herhangi bir 1 mm elektrot kalınlığı için 30 ila 40 amperlik bir akım gereklidir. İnverter kaynak makinelerine gelince, bu durumda 3 mm'lik bir elektrot için gerekli akım gücü 80 A olacaktır. Bu parametreler metal kaynağı için uygundur ve onu kesmek için akım gücünü 100 A'ya çıkarmanız gerekir.

Dikişin yer değiştirmesini önlemek için her iki boruyu da sabitleyerek işe başlamanız gerekir. Tutucuya yerleştirilmiş elektrot ile arkı yakın ve küçük bir alana kaynak yapmaya çalışın. Elektrot bir eğim açısına sahip olmalıdır 70? kaynaklanacak yüzeye ve yaklaşık 2-4 mm'lik bir boşlukla ilgili olarak.Hemen, bu göstergelerin çok yaklaşık bir mizaç olduğu ve belirli bir durumda en uygun değerleri yalnızca deneyimin önereceği konusunda bir rezervasyon yaptırmanız gerekir.

İş yapmaya karar vermeden önce, mümkün olduğunca hazırlanmanız gerekir. Konunun teorik tarafını incelemek, ilgili videoları izlemek veya uzmanlarla bireysel istişareler yapmak gereksiz olmayacaktır.

Alın kaynakları nasıl kaynaklanır

Kenarlar pahlı değilse, uygulanan çıta, bağlantının her iki tarafında hafif bir genişlemeye sahip olmalıdır. Füzyon eksikliğini önlemek için, erimiş metalin düzgün bir dağılımını oluşturmak gerekir.

Parçaların eğimli kenarları yoksa, yalnızca akımın doğru ayarlanması ve yetkin elektrot seçimi, 6 mm metalin iyi kaynaklanmasını mümkün kılacaktır. Mevcut değer ampirik olarak seçilir. Neden birkaç test şeridini kaynaklamalısınız?

Parçaların V-eğimleri varsa, alın kaynağı tek katmanlı veya çok katmanlı olabilir. Bu konudaki ana rol, metalin kalınlığı tarafından oynanır.

Bir katman kaynak yapıldığında ark tutuşması şekil 67a'ya göre eğimin kenarındaki "A" noktasında gerçekleşmelidir. Daha sonra elektrot aşağı indirilir. Dikişin kökü tamamen kaynatılır, ardından ark bir sonraki kenara gönderilir.

Elektrot, eğimler boyunca hareket ettiğinde, iyi bir penetrasyon sağlamak için hareketi kasıtlı olarak yavaşlatılır. Dikişin kökünde ise tam tersine yanmayı önlemek için hareketi hızlandırırlar.

Kaynak bağlantısının arka tarafında, uzmanlar ek bir destek dikişi uygulanmasını tavsiye eder.

Bazı durumlarda, dikişin karşı tarafına 2-3 mm çelik bir astar monte edilir. Bunu yapmak için kaynak akımını standart değere göre yaklaşık %20-30 oranında artırın. Bu durumda penetrasyon yoluyla tamamen hariç tutulur.

Boncuk oluşturulduğunda, çelik destek de kaynaklanır. Ürünün tasarımına engel olmazsa kalır. Çok önemli yapılarda kaynak yapılırken, kaynak kökünün karşı tarafına kaynak yapılır.

Çok katmanlı bir alın kaynağı yapılması gerekiyorsa, önce kaynağın kökü kaynatılır. Bu amaçla 4-5 milimetre çapında elektrotlar kullanılır. Daha sonra aşağıdaki katmanlar, büyük elektrotların kullanıldığı genişletilmiş boncuklarla biriktirilir (Bkz. Şekil 67, b, c).

iş ihtiyacı

Aşağıdaki durumlarda bir borunun su ile kaynaklanması gerekebilir:

- Standart yüklerin aşılması veya kalitesiz montaj çalışmaları sonucunda oluşan sızıntılar. Bu gibi durumlarda, özellikle büyük yerleşim bölgelerine su sağlayan ana boru hatları söz konusu olduğunda, kapatma hoş karşılanmaz.

- Kesilme ihtiyacı. Tüm sistemden sıvının boşaltılması önemli geçici kayıplar içerir, bu nedenle mesele genellikle sirkülasyon pompalarını kapatmakla sınırlıdır. Bu önlem devredeki basıncı azaltmaya yardımcı olur, iş basitleştirilir.

Ana zorluklar

Boruları basınç altında kaynak yapmak kolay bir iş değildir, her uzman uygulamasını üstlenmeyecektir.

Sorunlar aşağıdaki fenomenlerle ilgilidir:

- sıvının basıncı, kaynak havuzunun gerekli sıcaklığına ulaşılmasına izin vermez, biriken metalin tabana gerekli yapışma katsayısını elde etmek son derece zordur;

- su sıcak malzemeyle temas ettiğinde büyük miktarda buhar üretilir. Kaynakçı sınırlı görüş koşullarında çalışmalıdır, maske buğulanır, sürekli silmeniz, dikkatinizin dağılması, zaman kaybetmeniz gerekir;

- boruların tavanın altında yüksekte olması durumunda çalışmak çok zordur. Kaynak makinesinin üzerine su damlayabilir ve ağır ekipmanı tutmak uygun değildir.

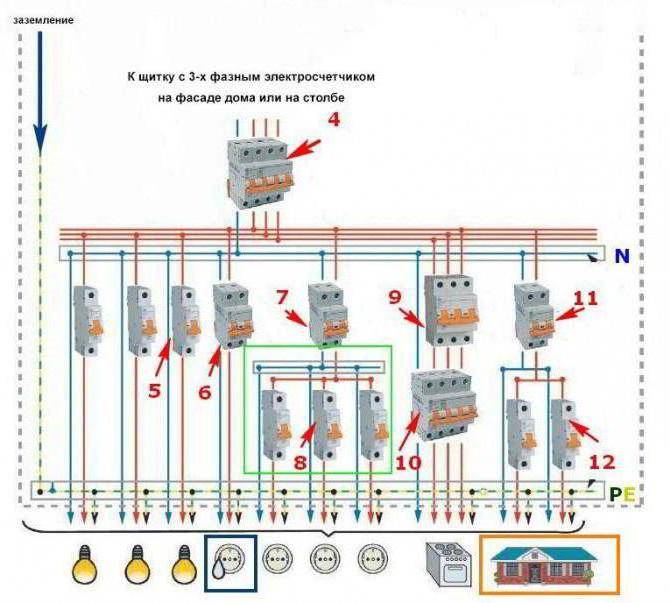

Elektrik kaynağı için ne gereklidir?

Elektrik kaynağı kullanarak boruları kaynaklamak için bir kaynak makinesine ihtiyacınız olacak. Bugün, bu tür cihazların iki türü vardır: bir düşürücü transformatör temelinde yapılan cihazlar ve yüksek frekanslarda çalışan invertörler. İlk tip, modası geçmiş olarak kabul edildiğinden çok nadiren kullanılır. İnverter, basit ve taşınabilir olan daha modern bir cihazdır. Kaynak modunu yüksek doğrulukla ayarlamak mümkündür. Doğru, invertörler kullanımda daha az güvenilir olarak kabul edilir. Bu nedenle, bu tür ekipmanlarla çalışmak için belirli bir kalifikasyona sahip olmak gerekir.

Elektrik kaynağı kullanarak boruları kaynaklamak için bir kaynak makinesine ihtiyacınız olacak. Bugün, bu tür cihazların iki türü vardır: bir düşürücü transformatör temelinde yapılan cihazlar ve yüksek frekanslarda çalışan invertörler. İlk tip, modası geçmiş olarak kabul edildiğinden çok nadiren kullanılır. İnverter, basit ve taşınabilir olan daha modern bir cihazdır. Kaynak modunu yüksek doğrulukla ayarlamak mümkündür. Doğru, invertörler kullanımda daha az güvenilir olarak kabul edilir. Bu nedenle, bu tür ekipmanlarla çalışmak için belirli bir kalifikasyona sahip olmak gerekir.

Ek olarak, ısıtma kaynağı diğer yardımcı ekipmanların varlığını içerir:

- ışık filtreli özel maske. Kaynak sırasında gözleri ve yüzü kıvılcımlardan ve erimiş metal parçacıklarından güvenilir bir şekilde korur;

- vücut koruması için tulumlar;

- süet eldivenler. Onların yardımıyla eldeki cihaz güvenli bir şekilde tutacaktır;

- elektrotlar;

- metal fırça. Kaynak öncesi boru kesitinin temizlenmesi, tortuların giderilmesi için gerekli;

- tartıyı düşürmek için kullanılan özel bir çekiç.

Çelik boruların kaynağı

Yuvarlak boruların kaynağı sürekli bir dikişle gerçekleştirilir.Yani işlem bir noktadan başladıysa elektrotu kaynak yapılacak yüzeyden koparmadan o noktada bitmelidir. Büyük çaplı (110 mm'den fazla) boruları kaynak yaparken, dikişi bir elektrotla doldurmak mümkün değildir. Bu nedenle, katman sayısının boru duvarlarının kalınlığına göre belirlendiği çok katmanlı kaynak kullanmak gerekir. Örneğin:

- Duvar kalınlığı 6 mm ise, iki kat metal yeterlidir.

- 6-12 mm - üç kat halinde kaynak yapılır.

- 12 mm'den fazla - dörtten fazla katman.

Dikkat! Çok katmanlı kaynak tek bir gereksinimle yapılır. Bir sonraki katmanı uygulamadan önce önceki katmanın soğumasını bekleyin.

Boru hattı montajı

Boruları kaynaklamadan önce, görevi basitleştirmek için kaynak eklemini monte etmek gerekir. Yani, boruları montajın tasarımına göre kurun, hareket etmeyecek veya hareket etmeyecek şekilde sıkıştırın. Daha sonra talaş yapılır. Bu, tek bir yerde nokta kaynağı yapıldığında, boru hattı büyük çaplı ürünlerden monte edilirse, birkaç yerde punta kaynağı yapılabilir.

Prensip olarak, her şey hazır, boru hattını pişirebilirsiniz. Kaynakla ilgili bu konuşmanın tamamlanabileceği anlaşılıyor. Ancak acemi kaynakçılar için daha yeni başlıyor, çünkü boru hatlarının montajı ile ilgili kaynak işlemi çok sayıda nüanstır. İşte dikkate almanız gerekenlerden sadece birkaçı.

- 4 mm'den fazla kalınlığa sahip borular, radikal bir dikişle kaynaklanabilir, bu, metalin kenarlar arasındaki boşluğu tam derinliğe kadar doldurduğu ve üstte 3 mm yüksekliğinde bir silindir oluştuğunda bir rulo ile kaynaklanabilir. dikiş.

- 30-80 mm çapındaki boruları dikey bir dikişle bağlarken, teknoloji dikişin alt konumundan biraz farklıdır.İlk olarak, %75'lik hacim doldurulur, ardından alanın geri kalanı doldurulur.

- Çok katmanlı kaynak teknolojisi ile, bir sonrakinin bir öncekinden zıt yönde uygulanması için iki katman halinde yatay bir dikiş kaynak yapılır.

- Alt katmanın bağlantı noktası, üst katmanın aynı noktası ile çakışmamalıdır. Kilit noktası, dikişin sonu (başlangıcı).

- Genellikle, boruları kaynak yaparken, ikincisi her zaman döndürülmelidir. Bunu manuel olarak yaparlar, bu nedenle optimum dönüş sektörünün 60-110 ° olduğunu bilmeniz gerekir. Sadece bu aralıkta, dikiş kaynakçı için uygun bir yerde bulunur. Uzunluğu maksimumdur ve bu, sütür bağlantısının sürekliliğini kontrol etmenizi sağlar.

- Birçok kaynakçıya göre en zor şey, boru hattını bir kerede 180 ° döndürmek ve aynı zamanda kaynağın kalitesini korumaktır. Bu nedenle, böyle bir dönüşle kaynak teknolojisinin değiştirilmesi önerilir. Yani, önce dikiş bir veya iki kat halinde 2/3 derinliğe kadar kaynatılır. Ardından boru hattı 180° döndürülür ve burada dikiş birkaç katman halinde tamamen doldurulur. Ardından, dikişin elektrotun metaliyle tamamen doldurulduğu 180°'lik bir dönüş vardır. Bu arada, bu tür eklemlere döner denir.

- Ancak sabit bağlantılar da vardır, bu, borunun boruya sabit bir yapıda kaynaklanmasıdır. Boru hattı yatay olarak yerleştirilmişse, parçaları arasındaki bağlantıyı iki parçaya bölerek kaynak yapmak gerekir. Kaynak işlemi en alt noktadan (tavan) başlar ve yukarı doğru hareket eder. Eklemin ikinci yarısı aynı şekilde kaynak yapılır.

Boru kaynak teknolojisindeki son aşama ise dikişin kalite kontrolüdür. Cürufu indirmek için bir çekiçle vurulmalıdır. Ardından, çatlak, oyuk, talaş, yanık ve herhangi bir sızma olup olmadığını gözle kontrol edin.Boru hattı sıvılar veya gazlar için tasarlanmışsa, montajdan sonra sızıntıları kontrol etmek için içine su veya gaz verilir.

Kaynak işlemi aslında sorumlu bir olaydır. Ve yalnızca bir kaynakçının deneyimi, ilk seferde nihai sonucun kalitesini garanti edebilir. Ama deneyim bir şeydir. Sizi videoyu izlemeye davet ediyoruz - nasıl pişirilir Çelik borular.

Detaylarla ön çalışma

Talimatlara göre, aşağıdaki koşullar yerine getirilmelidir:

- Geometrik boyutlar.

- Özellikle içme suyu için bir boru hattı ise bir kalite sertifikasının varlığı.

- Mükemmel yuvarlak boru şekli - düzleştirilmiş veya oval kesit şeklinde uç kusurlarına izin verilmez.

- Tüm uzunlukları boyunca boruların duvarlarının aynı kalınlığı.

- Ürünlerin kimyasal bileşimi, belirli sistemler için Rusya Federasyonu Devlet Standartlarına uygun olmalıdır. Bu bilgiler teknik dokümantasyondan veya laboratuvar testlerinden elde edilir.

Daha sonra, aslında, yerleştirme ve kaynak için boruların hazırlanmasına geçebilirsiniz.

Hazırlık süreci aşağıdaki aşamaları içerir:

- borunun ucundaki kesimin düzgünlüğünü kontrol edin - 90º'ye eşit olmalıdır;

- uç ve ondan 10 mm'lik bir bölüm, metalik bir parlaklık görünene kadar dikkatlice temizlenmelidir;

- tüm yağ, pas, boya kalıntıları temizlenmeli ve borunun ucundaki yüzey yağdan arındırılmalıdır.

Bu tür işler bir pah, düzeltici veya öğütücü ile yapılabilir. Büyük çaplı borularla çalışan profesyoneller, freze makineleri veya gaz ve plazma kesiciler kullanır.

Kaynak işlemi

Tüm ön hazırlıklar bittiğinde kaynak yapmaya başlayabilirsiniz. Gerekli becerilere sahip değilseniz ve daha önce hiç böyle bir çalışma yapmadıysanız, tüm sistemi bozmamak için önce fazladan boru parçaları üzerinde pratik yapmanızı öneririz.

Kaliteli kaynak için birkaç ipucu

Kaynağın kalitesi, kaynak için doğru hazırlığa, elektrot seçimine ve eklemleri bağlarken biraz farklı olan işlem teknolojisine bağlıdır.

Doğru elektrotları seçme

Kaynağın kalitesi büyük ölçüde kaynak için hangi elektrotun kullanıldığına bağlıdır. Özel bir kaplamaya sahip ince bir metal çubuktur. Elektrotun içi, bir elektrik arkı oluşturmak için bir iletken görevi görür ve kaplama, stabilitesini sağlar ve ayrıca bir kaynağın oluşturulmasına katılır.

Çekirdek tipine göre, elektrotlar sarf malzemesi ve sarf malzemesi olmayan olarak ayrılır. İlk durumda, ürünün temeli, ikincisinde bir çelik teldir - bir tungsten, karbon veya grafit çubuk.

Koruyucu kaplama tipine göre elektrotlar aşağıdakilere ayrılır:

- selüloz - "C" işareti - uzun teknolojik otoyollarda büyük çaplı borularla emek yoğun ve karmaşık kaynak işleri için kullanılır;

- rutil asit - "RA" - su temini ve ısıtma mühendisliği ağlarının kaynaklanması için en çok kullanılan elektrot tipi;

- rutil - "RR" - su temini ve ısıtma için boruların kaynaklanması için de kullanılabilir, daha kalındırlar ve daha iyi kaynak kalitesine sahiptirler;

- rutil-selüloz - "RC" - dikey bir bağlantı yöntemi kullanırken daha güçlü bir dikiş verir;

- evrensel - "B" - geniş bir sıcaklık aralığında çeşitli çap ve kalınlıktaki boruların kaynağı için uygundur.

Kaynak için elektrotların başka bir sınıflandırması, çubuğun çapıdır. Belirli bir kalınlıkta boru haddeleme ile başa çıkabilen elektrik arkının gücü buna bağlıdır:

- 3 mm - elektrotlar, 5 mm kalınlığa kadar olan boruların kaynağı için uygundur;

- 4 mm - elektrotlar, 10 mm kalınlığa kadar kaynak yapılmasına ve çok katmanlı metal dikişlerin yapılmasına izin verir.

Kaynaklı bağlantının kalite kontrolü

Elektrik kaynağı tamamlandıktan sonra, harici bir muayene yanıkların, gözeneklerin, fistüllerin ve diğer görünür kusurların varlığını belirler. Çıplak gözle görülemeyen mikro çatlakları belirlemek için monte edilen alan genellikle ısıtma sistemine bağlanır. Dikişlerde su damlacıkları görünmüyorsa, çalışma yüksek kalitede yapılmıştır. Bu doğrulama yöntemi, sistemin herhangi bir zamanda doldurulabileceği özel bir evde kabul edilebilir.

Merkezi ısıtmalı dairelerde, kaynaklı bağlantıların kalitesi yaz aylarında bir kompresör kullanılarak kontrol edilir. Boruların uçlarına tapalar yerleştirilir, derzler sabunlu köpükle kaplanır, basınç altında hava pompalanır. Kusurların olduğu yerler, yüzeyindeki kabarcıklar tarafından belirlenir.

Kaynak işlemlerinin çoğunun açık havada yapılabilmesi için yaz aylarında yeni ısıtma borularının değiştirilmesi veya takılması en iyisidir. Çalışma yerinin yakınında yanıcı maddeler bulunmamalıdır. Boruları kaynaklama deneyimi hala yeterli değilse, yeni iş parçalarını daha sonra bozmamak için önce birkaç gereksiz hurdayı kaynaklayabilirsiniz.

Kaynak

Uzmanlar, çelik bir dış ağa bağlanmanın en kolay yolunun kaynak yapmak olduğuna inanıyor.Bağlantı için bir ön koşul, su kaynağını sistemden kapatma yeteneğidir.

Otojen uygun çapta bir delik açar. Daha sonra boru kaynak yapılır, vana monte edilir. Sistemin son elemanı, daha fazla çalışma sürecinde ele alınmaktadır. Bağlama tamamlanırsa, korozyon önleyici korumanın geri yüklenmesi gerekecektir.

Boru hattı polietilen borulardan döşenirse kaynak işi yapılmaz. Sarf malzemesinin çapı dikkate alınarak kelepçe sabitlenir.

Kaynak işlemi teknolojisi

Boruları kaynaklamak için aşağıdaki bağlantı yöntemleri kullanılır: elektrik arkı (manuel, yarı otomatik ve akı kullanarak) veya gaz (asetilen kullanarak).

Gaz kaynağı

Boruları elektrik kaynağı ile kaynaklamak her zaman mümkün olmadığından, bu gibi durumlarda bir gaz brülörü kullanılır. Bu yöntem sahada geçerlidir. Aynı zamanda dikişlerin kalitesi ve dolgunluğu daha yüksektir. Sıcaklık etkilerine daha az duyarlı olduğu için metaldeki iç stres riski azalır.

İşi yapmak için bir gaz jeneratörü veya asetilen gereklidir. İkinci durumda, çalışma alanındaki sıcaklık daha yüksektir. Dolgu teli sıcak metalin üzerine gelecek şekilde beslenmelidir. Galvanizli malzemenin kaynağı gerekiyorsa, bir akı alınır ve gazdaki oksijen konsantrasyonu artar. Aynı zamanda, işten sonra dikişlerin korozyon önleyici maddelerle işlenmesi gerekli değildir.

Manuel ark kaynağı

Boruları manuel ark kaynağı ile kaynak yaparken, penetrasyon sayısı duvarlarının kalınlığına bağlıdır. Elektrotların bileşimi de önemlidir. Ürünlerin çapı büyükse, bir sonraki katman uygulanarak ölçek kesilir ve bağlantı dövülür.İlk dikişin uygulanması sırasında acele edemezsiniz. Bundan sonra, metal çatlaklar için kontrol edilir. Dikişte düzensiz alanlar varsa, bunlar kesilir. Bu yerlerdeki çalışmalar yine bir ofset (1.5-3 cm) ile gerçekleştirilir. Son katman, kalın kaplanmış elektrotlarla yapılır.

Elektrik kaynaklı borular için elektrot seçimi

Çeşitli görevlerin yerine getirilmesi için uygun ve üretim malzemesi, kalınlık ve özellikler bakımından farklılık gösteren birçok elektrot türü vardır. Elektrot satın almadan önce, çalışma sırasında hatalardan kaçınmak için özelliklerini anlamanız gerekir. Ek olarak, sahte bir ürünü gerçek olandan nasıl ayırt edeceğinizi ve maliyetlere nasıl hazırlanacağınızı sormaya değer - iyi elektrotlar ucuz değildir.

Boruları bağlarken, sadece yüksek mukavemeti değil, aynı zamanda aşağıdaki adımlardan oluşan basit bir yöntemi kullanabileceğiniz bağlantının sıkılığını da elde etmek gerekir:

- Dikiş bir daire içinde değil, sekiz rakamı veya at nalı şeklinde kaynatılır;

- Bu tür bir kaynakla metalden gelen cüruf yavaş yavaş sıkılır;

- Her cüruf parçası çıkarılmalıdır, sonuç sadece güvenilir değil, aynı zamanda oldukça güzel bir kaynak olacaktır.

Profil boruları 90 derecede nasıl kaynak yapılır

Kaynak yaparken mükemmel bir dik açı elde etmek için sanatçının benzer deneyime sahip olması ve teknolojiyi tam olarak takip etmesi gerekir. Bir profil borunun 90 derecede nasıl kaynaklanacağını belirlemeye yardımcı olacak birkaç önemli nokta vardır:

- Öncelikle borular kesilmelidir;

- iş düz bir yüzeyde yapılmalıdır;

- açıyı sabitlemek için özel cihazlar (manyetik kareler) veya doğaçlama araçlar (köşeler veya eşarplar) kullanabilirsiniz;

- kaynak aşamalı olarak gerçekleştirilir: ilk önce kaba bir bağlantı yapılır; daha sonra sanatçı 90 derecelik açının gözlemlendiğinden emin olur; Kaynak sonrası temiz bir şekilde yapılır.

Video

İşte 90 derecelik bir açıyla kaynak yapmak için en basit fikstürün bir videosu.

Ve işte başka, üç boyutlu.

Kaynak elektrotlarının seçimi

Doğru elektrodu doğru şekilde seçmek için birkaç önemli parametrenin dikkate alınması gerekir:

- iş parçası kalınlığı;

- Mark oldu.

Elektrot tipine bağlı olarak akım gücünün değeri seçilir. Kaynak çeşitli pozisyonlarda yapılabilir. Alttaki gruplara ayrılır:

- yatay;

- Tavrovaya.

Dikey tip kaynak şunlar olabilir:

- Yukarı;

- Tavan;

- Tavrovaya,

Elektrotlar için talimatlardaki her üretici, normal çalışacakları kaynak akımının değerini bildirdiğinizden emin olun. Tablo, deneyimli kaynakçılar tarafından kullanılan klasik parametreleri göstermektedir.

Mevcut gücün büyüklüğü, boşluğun boyutu kadar uzamsal konumdan da etkilenir. Örneğin, 3 mm'lik bir elektrotla çalışmak için akımın 70-80 amper'e ulaşması gerekir. Bu akım tavan kaynağı yapmak için kullanılabilir. Bu, boşluk elektrot çapından çok daha büyük olduğunda kaynak parçaları için yeterli olacaktır.

Aşağıdan pişirmek için, boşluk ve karşılık gelen metal kalınlığı olmadığında, sıradan bir elektrot için akım gücünü 120 amper olarak ayarlamasına izin verilir.

Kapsamlı deneyime sahip kaynakçılar, hesaplama için belirli bir formül kullanmanızı önerir.

Akım gücünü belirlemek için, elektrot çapının bir milimetresine karşılık gelmesi gereken 30-40 amper alınır.Başka bir deyişle, 3 mm'lik bir elektrot için akımı 90-120 amper olarak ayarlamanız gerekir. Çap 4 mm ise akım gücü 120-160 amper olacaktır. Dikey kaynak yapılırsa amper %15 azalır.

2 mm için yaklaşık 40 - 80 amper ayarlanır. Böyle bir "iki" her zaman çok kaprisli olarak kabul edilir.

Elektrot çapı küçükse, onunla çalışmanın çok kolay olduğuna dair bir görüş var. Ancak bu görüş hatalıdır. Örneğin, "iki" ile çalışmak için belirli bir beceriye ihtiyacınız var. Elektrot çabuk yanar, yüksek akım ayarlandığında çok ısınmaya başlar. Böyle bir "iki", ince metalleri düşük akımda kaynaklayabilir, ancak deneyim ve büyük sabır gerekir.

Elektrot 3 - 3.2 mm. Akım gücü 70–80 Amper. Kaynak sadece doğru akımda yapılmalıdır. Deneyimli kaynakçılar, 80 amperin üzerinde normal kaynak yapmanın imkansız olduğunu görüyorlar. Bu değer metal kesmek için uygundur.

70 amper ile kaynağa başlanmalıdır. Parçayı kaynatmanın imkansız olduğunu görürseniz, 5-10 Amper daha ekleyin. 80 amper penetrasyon eksikliği ile 120 amper ayarlayabilirsiniz.

Alternatif akımla kaynak yapmak için akım gücünü 110-130 amper olarak ayarlayabilirsiniz. Bazı durumlarda 150 amper bile kurulur. Bu değerler, bir transformatör aparatı için tipiktir. İnverter ile kaynak yaparken bu değerler çok daha düşüktür.

Elektrot 4 mm. Akım gücü 110-160 Amper. Bu durumda, 50 amperlik bir yayılma, metalin kalınlığına ve deneyiminize bağlıdır. "Dört" ayrıca özel beceri gerektirir. Profesyoneller, akımı kademeli olarak artırarak 110 amper ile başlamanızı önerir.

Elektrot 5 mm veya daha fazla. Bu tür ürünler profesyonel olarak kabul edilir, sadece profesyoneller tarafından kullanılır.Esas olarak metal yüzey kaplamak için kullanılırlar. Pratik olarak kaynak işlemine katılmazlar.

Bir ısıtma borusuna mahmuz nasıl kaynak yapılır? - Window Guru'nun El Kitabı

Boru hattı kurulumu ciddi ve sorumlu bir iştir. Boruları bağlamak için kaynak işlemi oldukça sık kullanılır.

Bu şekilde, çeşitli malzemelerden borular bağlanabilir, ancak işlemin teknolojisi bireysel özel durumlarda farklılık gösterecektir.

Endüstriyel ve özel inşaatlarda, metal boruların elektrik kaynağı ile kaynağı çok yaygın olarak kullanılmaktadır.

Bu yöntem, hem manuel cihazlar hem de otomatik makineler tarafından gerçekleştirilebildiğinden, basitlik, hareketlilik ve ekonomik karlılık ile karakterizedir. Özel inşaatta, kaynak ekipmanı ve elektrotlara sahip olmanın yeterli olduğu boruların manuel ark kaynağı en sık kullanılır.

Boru kaynak türleri

İnşaat ve endüstriyel üretimde, aşağıdaki çelik boru kaynak yöntemleri kullanılır:

- alın kaynağı;

- örtüşme kaynağı;

- T bağlantılarının kaynağı;

- köşe bağlantılarının kaynağı.

Kaynakla bağlantı yapılırken koşullara bağlı olarak aşağıdaki konumlar kullanılır: yatay, dikey, alt ve tavan. En avantajlı ve uygun kaynak konumu, borunun döndürülmesi durumunda mümkün olan alt konumdur, bu nedenle bu teknoloji tercih edilmelidir.

Büyük çaplı boru hatlarının yapımında en çok alın derzleri kullanılır.

Bu gibi durumlarda kenarların tüm kalınlık boyunca kaynaklandığından emin olmak son derece önemlidir.

Kalın duvarlı borular için çift kaynak kullanılır - dış ve iç.

Boruların iç yüzeyinde metal sarkma oluşumunu azaltmak için kaynak işlemi sırasında elektrodu yatay düzleme göre 45 derecelik bir açıyla tutmak gerekir.

Kaynak elektrotları aralığı

Bir boruyu bir boruya kaynaklamadan önce, farklı kaplama türleri ile mevcut olan ve her tip belirli bir görevi yerine getirebilecek doğru elektrotları seçmek gerekir ve bunları seçerken takip edilmesi gerekir.

- Selüloz kaplama. Büyük çaplı borular bu tip elektrotlarla kaynatılır, dairesel ve dikey dikişler oluşturabilirler.

- Rutil kaplama. Böyle bir kaplamaya sahip elektrotlar, kolay ateşlemenin yanı sıra tekrarlanan ateşlemeye sahiptir ve cüruf kabuğu, yüksek derecede kırılganlık ile karakterize edilir. Bir sunum oluşturmak için raptiyeler, köşe kaynakları ve kaynak kök dikişlerini yukarıdan kurmak çok uygundur.

- Rutil selüloz kaplama. Bu tür elektrotlar, uzmanların belirlemesi en zor olan, yukarıdan yön de dahil olmak üzere, uzayda herhangi bir pozisyonda dikey olarak dikiş yapmak için uygundur.

- Rutil asit kaplama. Boruların kaynağında cüruf kabuğunun kolay ayrılmasını ve elektrotların ekonomik tüketimini sağlar.

- Temel kapsama. Böyle bir kaplamaya sahip elektrotlar, kaynak dikişine yüksek viskozite sağlar. Bu tür dikişler çatlamaya maruz kalmaz, zor çalışma koşullarına sahip kalın duvarlı borular için kullanılır. Düşük sıcaklıklarda boru hatları kullanıldığında da uygulanması tavsiye edilir.

Bölümler: Kaynak - nasıl pişirilir

kaynak, kendin yap kaynak, Kaynak - temel bilgiler

Adım adım kaynak

Elektrik kaynağı sırasında meydana gelen ısıl işlem, parçaları gaz kaynağından farklı olarak mekanik özellikler açısından daha iyi olacak güçlü bir dikişle birbirine bağlar.

Yani, yemek yapmayı nasıl öğrenirim? Erişilebilir bir yerde ve dönme olasılığı olan bir boruya gelince, boru hattının iki bölümü bir veya üç nokta elektrik kaynağı ile uçtan uca bağlanır. O zamanlar:

- sürekli (dönebiliyorsanız);

- alttan başlayarak bir ayırma ile boru rahatsız bir konumdaysa ve döndürülemiyorsa dikiş yapılır.

Kaynak iki geçişte gerçekleştirilir. İlk olarak, "kök" doldurulur - boruların (2-3 mm) eklemini kapatan ilk dikiş, daha sonra fazla sarkma ve kireç temizlenir ve ikinci dikiş yapılır ve daha sonra temizlenir .

Tüm süreç için genel talimatlar şöyle görünür.

- Doğrudan çalışmaya başlamadan önce rahat ve dengeli bir pozisyon alınır. Alan iyi bir aydınlatmaya sahip olmalıdır.

- Arkı tutuşturmak için vurun, tutuşmazsa amperi biraz artırın.

- Elektrodu dikişin başına getirin ve ark aralığını sabit tutarak kaynak havuzunu başlatın.

- Yeterince yüksek bir akım ayarlayarak düzleştirilmiş metal ısıyı takip edecektir.

Kaynak kalitesini doğrudan iş yapma sürecinde izlemek, “banyonun” kenarlarına, dolgunun ne kadar eşit olduğuna dikkat etmek gerekir.

- Bir son ver, biraz metal bırak.

- Arkı dikiş boyunca söndürün.

Dilerseniz dikişleri doğru ve kaliteli bir şekilde nasıl yapacağınızı öğrenebilirsiniz, ancak daha önce dışarıdan elektrik kaynağı sürecini izlediyseniz veya asistan olarak katıldıysanız tüm adımlara daha kolay ve daha hızlı hakim olabilirsiniz.