- Yatay kaynakta hangi zorluklar ortaya çıkar?

- Elektrodu yatay kaynakta hareket ettirme tekniği

- Yatay kaynak için kullanılan aletler

- Çözüm

- Elektrotla dikiş oluşturma

- Kaliteli bir dikey dikiş için koşullar

- Yeni başlayan bir kaynakçının çalışması için ne gerekir

- Araçlar ve koruma araçları

- kusurlar

- Füzyon eksikliği

- alttan kesilmiş

- yakmak

- Gözenekler ve çıkıntılar

- Dikey Kaynak Teknolojisi

- Elektrot ile pişirme

- Yarı otomatik kullanma

- Yeni başlayanlar için talimat

- Yatay dikiş kaynağı prensipleri

- Kaynakçılar için öneriler

- Ark çalışmaya başlar

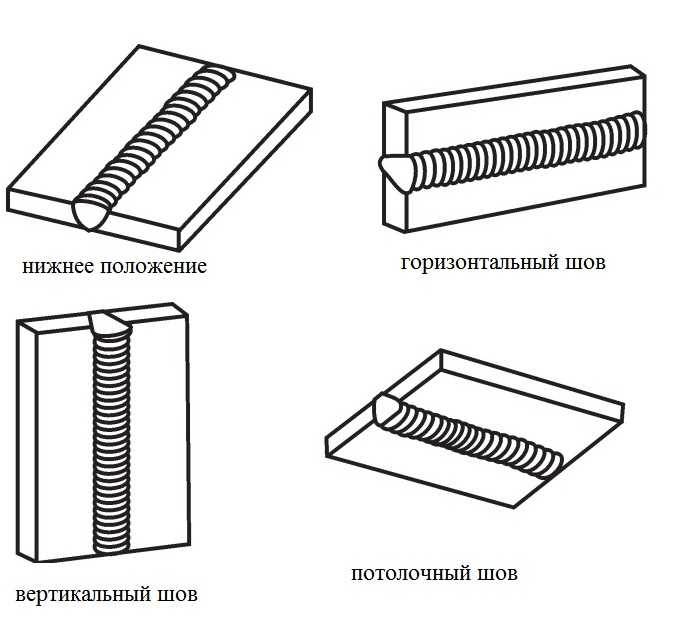

- Köşe kaynağı türleri (kaynak konumları)

- Daha düşük

- Dikey ve yatay

- Tavan derzleri

- tekneye

- Kaynak elektrotlarının seçimi

- Süreç için hazırlanıyor

- Nasıl pişirilir

- Video

- Alt pozisyonda kaynak

Yatay kaynakta hangi zorluklar ortaya çıkar?

Bu bağlantı en kolay olmaktan uzaktır ve uygulanması için hazırlanmanız gerekir. Kaynak işi yaparken, bir takım zorluklar ortaya çıkabilir. Bunlar şunları içerir:

- Kaynak havuzundan akan erimiş metal. Yerçekimi kuvveti altında, erimiş metal bir kaynak oluşturmak yerine basitçe aşağı akar, böylece bağlantı düzgün şekilde oluşmaz.

- Metalin üstten aşağıya doğru akması nedeniyle alt kenarda çok büyük bir conta oluşturulabilir. Bu, üst kısımda bağlantının kalitesini olumsuz yönde etkileyen derin bir alt kesim oluşumuna yol açar.

- Kaynakçının kendisi için bu tür zorluklar nedeniyle daha fazla hata yapabileceği rahatsız edici bir pozisyon.

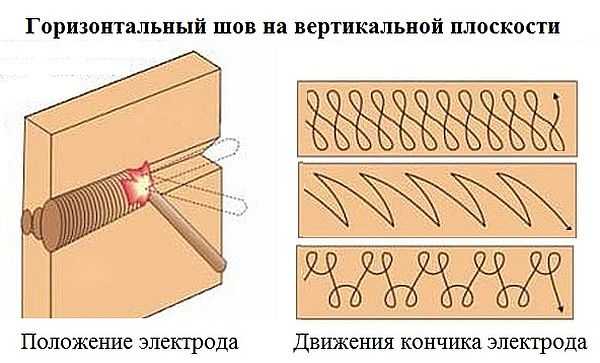

Elektrodu yatay kaynakta hareket ettirme tekniği

Süngü dikişlerini yatay konumda kaynaklama tekniği aşağıdaki noktalara göre gerçekleştirilir:

- Her şeyden önce, kaynak makinesinin kısa bir arkının kullanıldığı ilk kaynak parçası oluşturulur. Burada elektrot, enine düzlemde salınım olmadan hareket ettirilmelidir. Elektrotun eğim açısı yaklaşık 80 derecedir, bu da eklemi iyice eritmeyi mümkün kılar.

- İlk silindiri oluşturduktan sonra, küçük bir akım kullanarak ikinci bir geçiş izler. Burada da salınım hareketleri uygulanmaz ve elektrot, dikişin büyümesine "ileri" bir açıyla yerleştirilir. Burada ilk geçişte olduğundan daha geniş bir elektrota ihtiyacınız var.

- Birkaç boncuktan geçtikten sonra, estetik niteliklere sahip bir üst tabaka sağlayan, ancak aynı zamanda geri kalanına eritilmesi gereken son bir yüzey oluşturulur. Her şeyi tek seferde yapmaya çalışmalısınız.

Yatay Dikiş Kaynak Tekniği

Yatay kaynak için kullanılan aletler

Yatay dikişlerin kaynağı için aşağıdaki ekipman türleri uygun olabilir:

Kaynak invertörü, hem özel sektörde hem de endüstriyel sektörde kullanılan en popüler modern cihazlardan biridir. İnce ve kalın parçalar için kullanılır ve hem portatif hem de sabit modellerini bulabilirsiniz.Yarı otomatik bir cihazla yatay bir dikişin kaynağı, yüksek düzeyde koruma ile gerçekleştirilir.

Trafo - daha az gelişmiş ama yine de kullanılan ucuz kaynak makinesi

Kalın dikişler oluşturmak için daha uygundur.

Doğrultucu, rahatsız edici bir konumda dikiş oluşturmak için çok önemli olan sabit bir yay oluşturan bir cihazdır. Cihaz, sıradan ev ağlarından güç alabilir.

İşlemin basitliğini ve güvenilirliğini sağlamak istiyorsanız, hem yeni başlayanlar hem de profesyoneller için bir gaz brülörü en iyi seçimdir.

Hazırlık açısından çok uygun değil, çünkü elektrik kaynağı ile her şey çok daha kolay ve hızlı.

Çözüm

Yatay dikişlerin nasıl kaynaklanacağına ve nasıl daha güçlü hale getirileceğine dair mevcut çeşitli yöntemlere rağmen, uzmanlar hala standart alt konumu kullanmayı tercih ediyor. Bu mümkün değilse, deneyimli kaynakçılar, başarının çoğunu sağlayan hazırlık çalışmalarına zaman ayırır.

Elektrotla dikiş oluşturma

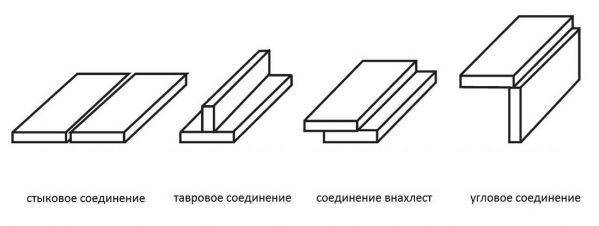

Elektrikli evirici tarafından oluşturulan dikişler oldukça kapsamlı bir sınıflandırmaya sahiptir. Ana parametreler belirlenirken bağlanacak parçaların türü dikkate alınır. Elektrikli kaynakla dikey bir dikişin nasıl düzgün şekilde kaynaklanacağını düşünürken, özellikleri dikkate alınmalıdır. Aşağıdaki bileşik türleri en yaygın olarak kullanılmaktadır:

- popo

- Tavrovoe.

- Üst üste gelmek.

- Açısal.

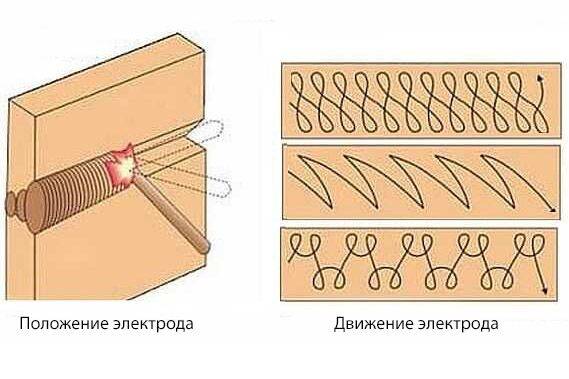

Elektrotla dikiş oluşturma

Bu nedenle dikey bir dikişin kaynağı dikkatli bir yüzey hazırlığı ile gerçekleştirilir.Kullanılan teknolojiler, yalnızca doğru elektrot kalınlığı seçimi ile yüksek kaliteli bir dikiş elde etmeyi mümkün kılar.Alaşım damlama olasılığını ortadan kaldırmak için çubuğun bir yandan diğer yana sürülmesi tavsiye edildiğinden, dikiş genişliğinden biraz daha az olmalıdır.

Kaliteli bir dikey dikiş için koşullar

Hemen hemen tüm acemi uzmanlar, yüksek kaliteli bir dikey dikiş elde etmek için temel koşullara aşina değildir. Ayrıca yüksek mukavemetli, kaliteli ve estetik bir görünüme sahip olması ile karakterize edilmelidir.

Bu tür işleri yaparken yapılan birkaç ana hata vardır:

- Ateşleme anında, çubuk dik durumda olmalıdır. Bir açı varsa, ark kararsız olabilir.

- Ark uzunluğu ne kadar kısa olursa, malzemenin kristalleşmesi o kadar hızlı olur. Bu, sızıntı riskini azaltır. Bununla birlikte, küçük bir ark performans göstergesini azalttığı için çoğu kişi bu tavsiyeye uymaz.

- Çubuk, lekelenme olasılığını azaltmak için bükülür, ancak keskin bir açıyı korumak oldukça zordur.

- Bir leke belirirse, mevcut gücü ve dikişin genişliğini arttırmanız önerilir. Bu nedenle, maddenin kristalleşme sürecini önemli ölçüde hızlandırmak mümkündür.

Yüksek kaliteli bir gösterge ile bağlantı elde etmek için hazırlık aşamasına dikkat edilmelidir. Bir örnek, toz ve kirin, boya ve yağ kalıntılarının, pasın çıkarılmasıdır.

Bazı durumlarda, çizgi riskinin birkaç kez azaldığı nokta kaynağı yapılır.

Yüksek kaliteli dikey dikiş

Sonuç olarak, kaynağın kalitesinin oldukça fazla sayıda parametreye bağlı olduğunu not ediyoruz. Bir örnek, kaynakçının becerisi veya birleştirilecek malzemelerin özellikleridir.Yukarıdaki parametrelerden bazılarına bağlı olarak en uygun teknoloji seçilir.

Yeni başlayan bir kaynakçının çalışması için ne gerekir

Her şeyden önce, ekipman ve tulum hazırlamanız gerekir.

Araçlar ve koruma araçları

Kesinlikle bir kaynak makinesine, bir dizi elektrota, bir çekiç ve cürufu yaymak için bir keskiye, dikişleri temizlemek için metal bir fırçaya ihtiyacınız olacak. Elektrik tutucu, elektrodu kelepçelemek, tutmak ve ona akım sağlamak için kullanılır. Dikişin boyutlarını kontrol etmek için bir dizi şablona da ihtiyacınız var. Elektrot çapı, metal sacın kalınlığına bağlı olarak seçilir. Koruma hakkında unutma. Kızılötesi ışınları iletmeyen ve gözleri koruyan özel ışık filtreli kaynak maskesi hazırlıyoruz. Ekranlar ve kalkanlar aynı işlevi görür. Uzun kollu bir ceket ve yakasız düz pantolon, metal sıçramalarına karşı koruma sağlamak için deri veya keçeli ayakkabılardan ve kollarda üst üste binen eldiven veya eldiven, kanvas veya süetten oluşan kanvas takım. Bu tür sıkı ve kapalı giysiler, kaynakçının vücuduna erimiş metal bulaşmasını engeller.

Yüzüstü pozisyonda çalışırken yüksekte ve metal nesnelerin içinde çalışmak için kullanılan özel koruyucu ekipmanlar bulunmaktadır. Bu gibi durumlarda, dielektrik botlara, kaska, eldivenlere, kilimlere, dizliklere, kolçaklara ihtiyacınız olacak ve yüksek irtifa kaynağı için kayışlı bir emniyet kemerine ihtiyacınız olacak.

kusurlar

İş yanlış yapılırsa herkesin nelerle karşılaşabileceğini size söyleyeceğiz.

Füzyon eksikliği

Eklemde hava boşlukları veya bağlantısız çelik kalır.

Sonuç, zayıf bir bağlantıdır.Bunun nedeni, elektrotun düşük akım veya çok hızlı hareket etmesidir.

alttan kesilmiş

Aslında, bu, şu şekilde oluşturulmuş bir oluktur - kaynak havuzu çok geniştir, bu nedenle iş parçası uzun bir mesafe boyunca ısıtılır. Bir damla eriyik iner ve yerinde bir boşluk oluşur. Bunu önlemek için elektrik arkını azaltın. Dikeyler veya köşeler için çok karakteristik.

yakmak

Elektrik arzını artırmak isteyen her yeni gelen bununla karşı karşıyadır. Bir boşluk oluşur. Burada bir şey önerilebilir - elektrodu sorunsuz bir şekilde yönlendirmeniz gerekir, uzun süre tek bir yerde bırakmayın. Videodaki kusurlar ve nedenleri hakkında daha fazla bilgi:

Gözenekler ve çıkıntılar

Aslında, bunlar düzensizlikler - bir yerde kristalleşme daha hızlıydı ve başka bir yerde - daha yavaş. Genellikle bu, yanlış seçilmiş elektrotlardan (sadece düşük kaliteli) veya bir taslaktan kaynaklanır. Şuna benziyor:

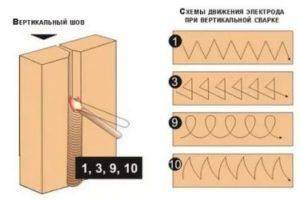

Dikey Kaynak Teknolojisi

Dikey düzlem, farklı yöntemlerin kullanılmasını sağlar (birleştirilecek metallerin türüne, uygun becerilerin mevcudiyetine bağlı olarak).

Elektrot ile pişirme

Bu şekilde oluşturulan dikişlerin farklı türleri vardır.

Bir elektrotla kaynak yaparken, aşağıdaki dikiş oluşturma yöntemleri kullanılır:

- popo;

- üst üste gelmek;

- tişört;

- açısal.

Sabit bir ark sağlamak için parçaların kenarları kirden temizlenir. Köşe kaynağı, çubuğun kalınlığı doğru seçilerek kaynaklanır. Tedavi edilen alanın genişliğinden daha küçük olmalıdır.

Leke oluşumunu önlemek için elektrot farklı yönlerde hareket ederek yönlendirilir.

Yarı otomatik kullanma

İnverter kaynak makinesi kullanırken aşağıdaki noktaları göz önünde bulundurun:

- Parçaların ön işleme yöntemi, yapılacak işin türüne göre seçilir.Bu durumda metalin kalınlığı ve işlenebilirliği belirlenir.

- Ark kısa olmalı, akım gücü orta olmalıdır.

- Özel bileşim ile işlem görmüş çubuk, kaynak yapılacak ürünlere karşı 80º eğimle yerleştirilir.

- Dikey bir dikiş oluşturan çubuk, kaynak havuzunun tüm genişliği boyunca sürülür.

Ark kırılarak yüksek kaliteli kaynaklı bir bağlantı elde edilir. Bu yöntem yeni başlayanlar tarafından kullanılmalıdır, çünkü. basit ve kullanışlıdır. Ayırma süresi boyunca metal soğur, lekelenme olasılığı azalır. Ancak bu, performansı olumsuz etkiler.

Kaynak işlemi sırasında aşağıdaki koşullara uyulması önemlidir:

- Ucu krater rafına yerleştirin.

- Çalışma parçasını, tedavi edilecek tüm alanı kaplayacak şekilde bir yandan diğer yana hareket ettirin. Döngü prensibini veya kısa bir silindiri kullanabilirsiniz.

- Mevcut gücü, dikişin farklı bir şeklini ve diğer parametrelerini ayarlamanıza izin verecek ortalama değerden 5 A azaltın.

Ana göstergeler deneysel olarak seçilir. Bu nedenle, bağlantının kalitesi, çalışanın dikey bir dikişin nasıl düzgün şekilde kaynaklanacağını bilip bilmediğine bağlıdır (elektrikli kaynak, herhangi bir bağlantının oluşturulmasına yardımcı olur).

Yeni başlayanlar için talimat

Yeni başlayanlar için invertör ile çalışmak, aşağıdaki koruyucu ekipmanların kullanılmasını gerektirir:

- iş elbisesi, eldivenler, refrakter malzemelerden yapılmış çizmeler;

- başın arkasını örten başlık;

- gözleri ve yüzü koruyan kaynakçı maskesi.

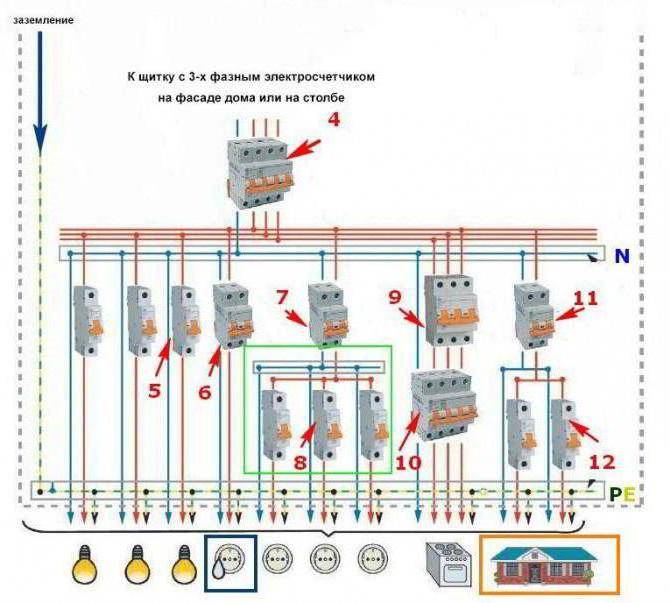

Metalleri birleştirmek için servis edilebilir manuel veya yarı otomatik ekipman kullanılır. Elektrikli bileşenler, sağlam bir muhafaza ile diğer parçalardan izole edilmelidir. Cihazın teknik özelliklerini karşılamayan, kılıfları hasarlı kabloları kullanmayınız.Kaynakçının iş yeri gerekli her şeyle donatılmıştır: özel bir masa, bir topraklama veriyolu, bir aydınlatma cihazı ve yangından korunma ekipmanı.

Yatay dikiş kaynağı prensipleri

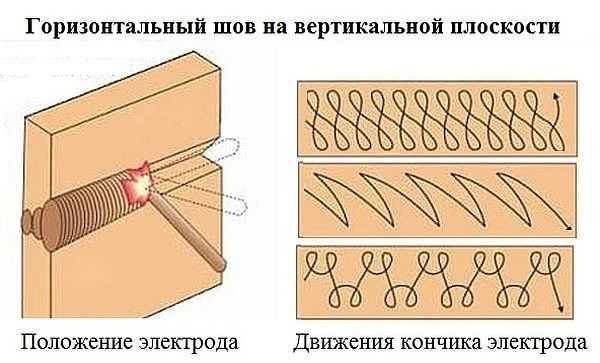

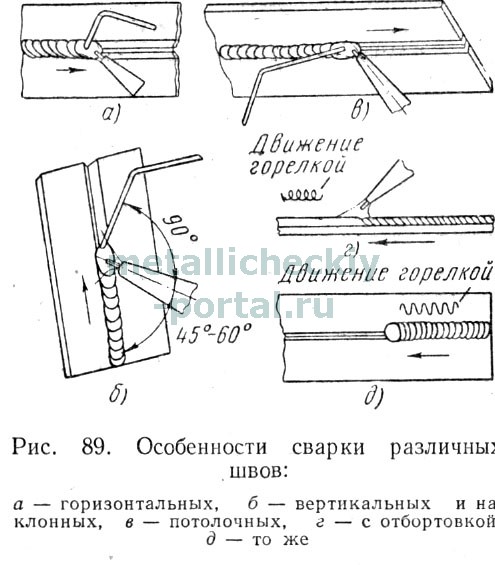

Bu durumda, çalışma ucu hem sağdan sola hem de ters yönde gerçekleştirilir.

Dikey bir yüzey üzerinde yatay dikişleri kaynak yaparken, havuz aşağı doğru hareket eder, bu nedenle elektrotun yeterince büyük bir eğim açısı gerekir. Değer, çubuğun hızı, kaynak havuzunun yer değiştirmesini önleyen mevcut güç dikkate alınarak ayarlanır. Alt kısımda metal formlar sarkıyorsa hareket hızı artırılarak malzeme daha az ısınır.

Diğer bir yol da ark ayırma ile kaynak yapmaktır (ark kaynağı). Dinlenme süreleri boyunca, mevcut gücü biraz azaltabilirsiniz: soğuyan metal, boşalmayı durduracaktır. Bu yöntemler dönüşümlü olarak kullanılmaktadır.

Kaynakçılar için öneriler

Dikey ve yatay konumlarda dikişler oluştururken, uzman eriyiğin tedavi edilen alandan ayrılmasına izin vermemelidir.

Kaynak tekniğine bağlı olarak önerileri izlerseniz bu mümkündür:

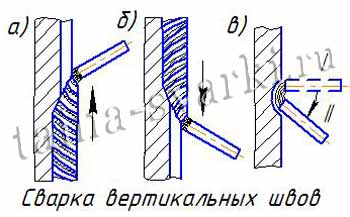

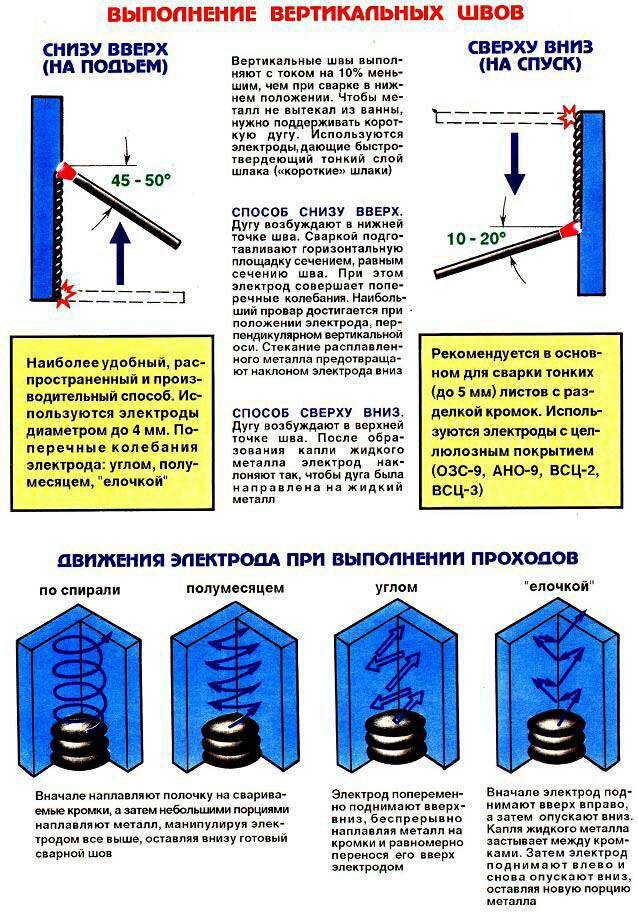

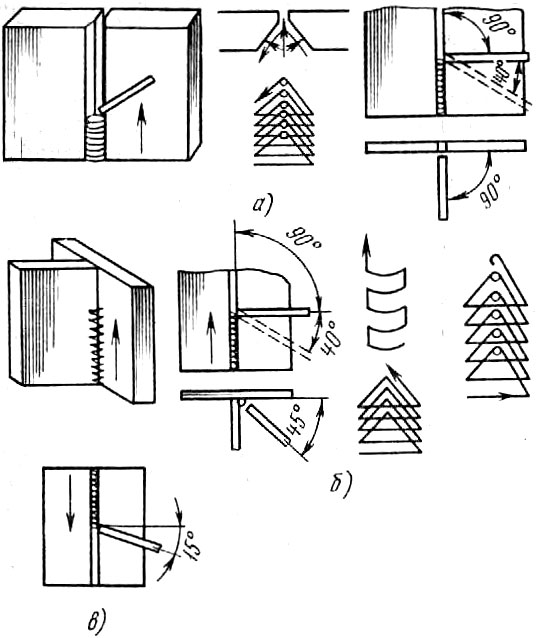

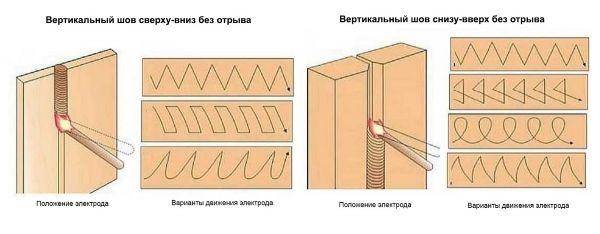

- Yukarı. Elektrot, alt noktadan yukarı doğru yönlendirilir. Bu sayede en kaliteli bağlantıyı elde etmek mümkündür. Yeterli genişlikte bir dikiş oluşturmak için, örneğin bir balıksırtı deseni gibi çubuğun hareketi için farklı seçenekler kullanılır. İlk aşamada, kaynak yapılacak iş parçalarının yer değiştirmesi hariç, derzler birkaç yerde çivilenir. Çubuğun eğim açısı 45-90° arasında tutulur. Elektrot orta hızda hareket ettirilir. Zigzag hareketlerine izin verilir.

- Yukarıdan aşağıya. Bu yöntem deneyimli bir kaynakçı için uygundur. Çubuk dik açıda ayarlanır. Eridiğinde, eğim 15-20º değiştirilir.Bu durumda, diğer hareket seçenekleri kullanılır - dikdörtgen, testere dişi veya dalgalı zikzaklar.

Yukarıdan aşağıya yöntemi de doğru, ancak zor olarak kabul edilir. En kaliteli derzleri elde etmenizi sağlar.

Ark çalışmaya başlar

Dikey dikişlerin kaynak tekniği için tercih edilen en olası iki seçeneği ele alalım.

Elektrotun gömülü olduğu tutucuyu kullanan kaynakçı, metal yüzeye dokunmanın gerekli olduğu yerde kademeli bir harekete başlar. Ardından, elektrodu yaklaşık 2-4 mm hızla geri almanız gerekir. Sonuç olarak, gerekli ark alevi görünecektir. Arkın çalışma vadisi, cihazın yavaşça indirilmesiyle sağlanır. Ark kaynağı ile dikey bir dikişin nasıl kaynaklanacağı görevinin prensibi, öncelikle erime parametresine bağlıdır.

Kaynakçı önlem almalıdır, ark oluşmadan önce yüzü veya gözleri korumak için koruyucu maske veya gözlük takmak gerekir.

Kaynakçı, elektrotun ucunu metal yüzey üzerine hızla çeker ve ardından tutucuyu da aynı hızla kendine doğru iter. ama yaklaşık 2 mm metal ürünün yüzeyinden. Belirli bir anda elektrot ile yüzey arasında bir elektrik arkı oluşur.

Bir elektrot ile dikey bir dikişin nasıl kaynaklanacağı görevini tamamlama sürecinde, aynı ark uzunluğuna bağlı kalmak gerekir. İlk aşamada arkın kendisi son derece kısa olmalıdır. Dikişin yanında, küçük çalışma metal damlaları oluşur. Erime süreci mümkün olduğunca pürüzsüz ve sakin olacaktır. Dikiş derin ve eşittir.Arkın çalışma uzunluğu çok uzunsa, metalin ana yüzeyi tamamen erimeyecektir. Elektrodun metal yüzeyi oksitlenmeye başlayacak, metal yüzeyinde önemli sıçramalar görülecektir. Kaynak sonrası dikiş, çok sayıda oksit kapanımına sahip olarak tamamen düzensiz görünecektir.

Çalışma arkının toplam uzunluğu, manuel ark kaynağı ile dikey bir dikişin nasıl düzgün bir şekilde kaynaklanacağı sürecinin özelliği olan tuhaf ses ile belirlenebilir. Çok uzun bir ark, çalışma sırasında yayılan karakteristik bir sese sahiptir ve bu nedenle patlama mümkündür.

Kraterin oluştuğu yerde dikkatlice demlenirler, aksi takdirde genel teknolojik çalışma prensibini ihlal etme riski vardır. Genel teknolojik süreçte ana işlem için kullanılan bir üniteyi kaynaklamak gerekirse, teknolojik “yorgunluk” olarak adlandırılan görünebilir. Bu yerde bir ark başlatmak kesinlikle yasaktır, aksi takdirde elektrik ark kaynağı ile dikey dikiş, metalin sözde "yanmasına" neden olur. Bu yoğurmada, yapısal parçanın çalışması sırasında gelecekte tahribat mümkündür.

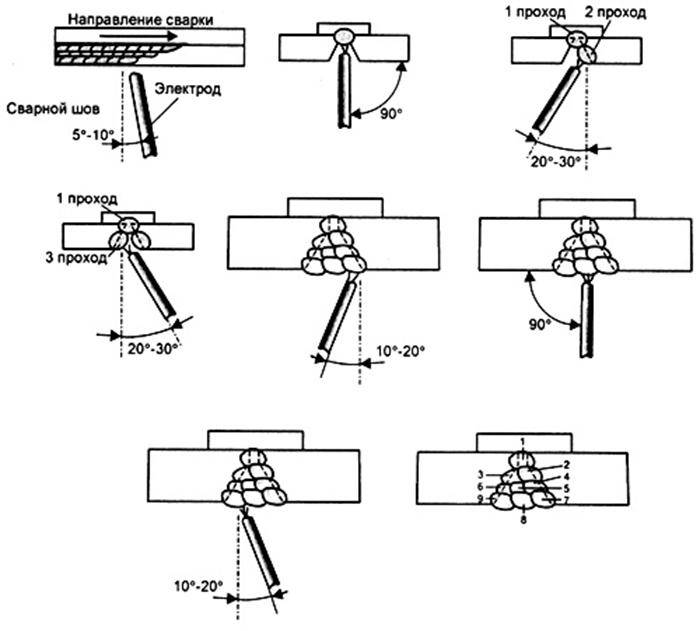

Köşe kaynağı türleri (kaynak konumları)

Bileşikler çeşitli özelliklerine göre sınıflandırılır. Her şeyden önce, bu boşlukları takmanın bir yoludur. Bitmiş yapının mukavemet gereksinimlerine bağlı olarak, dikiş bir veya iki taraflı yapılır.

İkinci durumda, dikiş güvenilirdir, şeklini daha uzun tutar. Tek taraflı kaynak ile yapı deforme olabilir.

Daha düşük

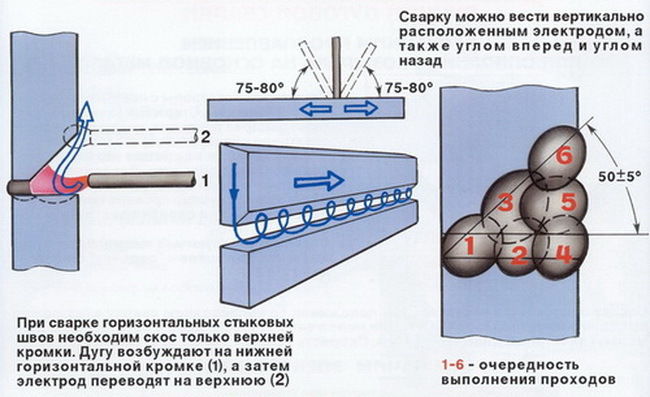

Bu şekilde çalışırken bir parça yatay konumda, diğeri dikey konumdadır. Dikiş, yüzeyler arasında dik bir açıyla oluşturulur.

İş parçasının kalınlığı 12 mm'yi geçmiyorsa, kenarın kesilmesi gerekli değildir, ancak dikey sacın alt kısmı, kenarlar arasındaki mesafe 2 mm'den az olacak şekilde kesilir. Kalın parçalarla çalışırken V şeklinde bir kesim yapılır.

Bir köşe kaynağı örneği.

Dikey ve yatay

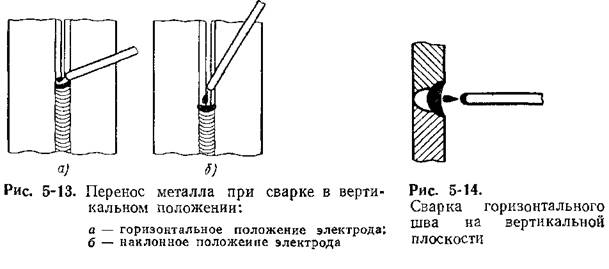

Dikey olarak yerleştirilmiş parçalar kaynak yaparken, eriyik aşağı akar. Damla oluşumunu ortadan kaldırmak ark uzunluğunu azaltmaya yardımcı olur, bunun için elektrot ucu tedavi edilen alana daha yakın hale getirilir.

Dikiş kaynağı aşağıdaki özelliklere sahiptir:

Dikey kaynak dikişi ve elektrot hareket modeli.

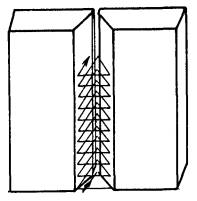

- Metal, bağlantı tipi ve iş parçalarının kalınlığı dikkate alınarak hazırlanır. Parçalar istenilen pozisyonda sabitlenir, kısa puntolar uygulanır. Bu, yapının çalışma sırasında hareket etmesini önler.

- Dikiş hem aşağıdan yukarıya hem de ters yönde oluşturulur. İlk yöntem daha uygun olarak kabul edilir. Arkın etkisi altında kaynak havuzu yukarı doğru hareket eder. Dikiş daha kaliteli.

- Ark ayırma ile dikey konumda köşe kaynağı yapmak mümkündür. Mola sırasında, eriyiğin soğuması için zaman vardır. Bu durumda, elektrotun aynı hareketleri ayrılmadan kaynak yaparken olduğu gibi kullanılır: farklı yönlerde, yuvarlak veya bir döngüde.

- Yukarıdan aşağıya kaynak yaparken, çubuk iş parçasının yüzeyine göre dik açıda ayarlanır. Arkın uyarılmasından sonra parça ısıtılır, uç serbest bırakılır ve bu pozisyonda kaynak yapılır. Sürekli izleme gerektirdiği için yöntem tamamen uygun değildir. Bununla birlikte, dikiş gerekli özellikleri kazanır.

Yatay bağlantılar da farklı yönlerde oluşturulabilir. Yöntem, kaynakçının tercihleri dikkate alınarak seçilir.

Banyo ayrıca aşağı doğru hareket eder, böylece kaynak hızı ve akımın gücü dikkate alınarak elektrotun açısı artar.

Eriyik boşaldığında, daha hızlı hareketler yaparlar, yayı periyodik olarak koparırlar. Bu molalar sırasında metal soğur, damlalar oluşmaz. Voltajı değiştirmeyi deneyebilirsiniz. Bu yöntemler aşamalı olarak kullanılmaktadır.

Yatay kaynak.

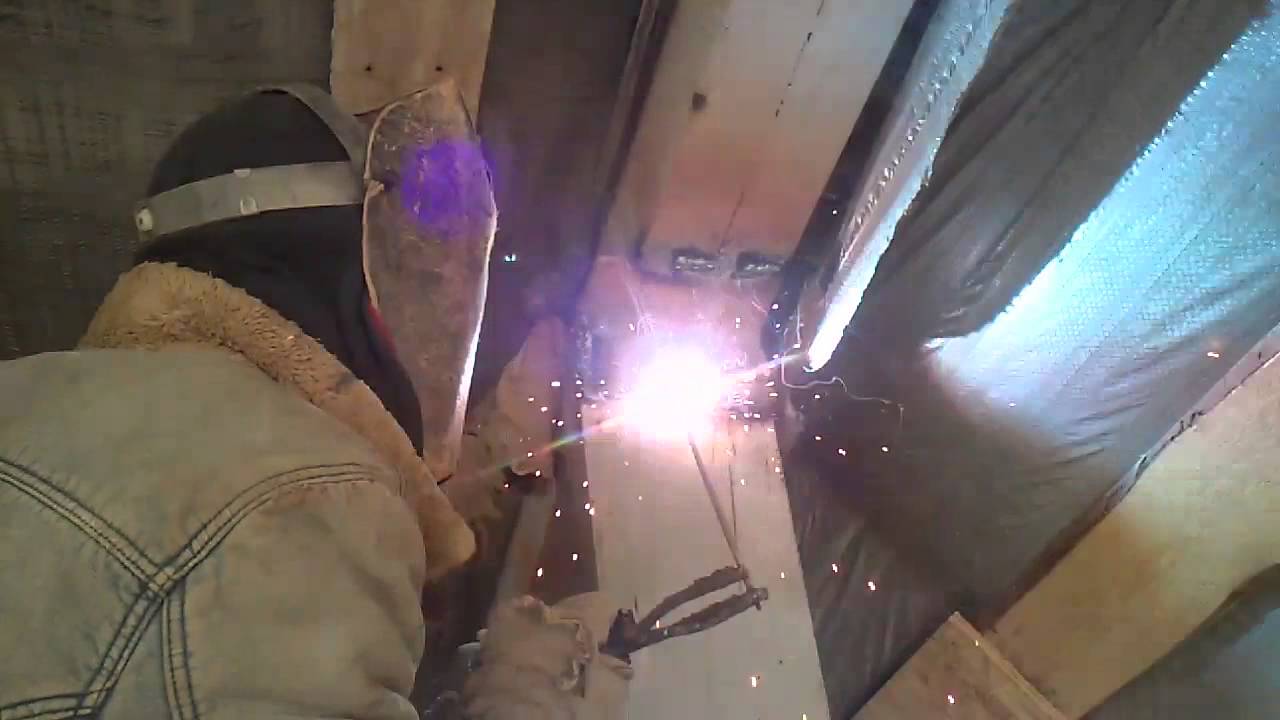

Tavan derzleri

Bu, bağlantı kurmanın en zor yoludur. Tecrübe, tedavi edilen alanın sürekli izlenmesini gerektirir. Kaynak sırasında elektrot tavana dik tutulur.

Arkın uzunluğu minimumdur, hareket hızı değişmez. Çubuk, erime alanını genişleterek dairesel bir hareketle sürülür.

Tavan dikiş kaynağı.

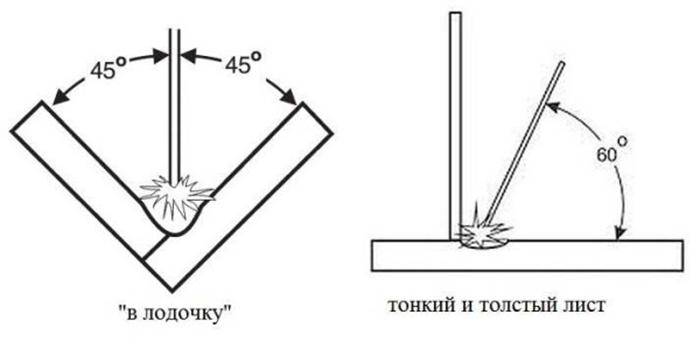

tekneye

Köşe bağlantıları genellikle her iki taraftan kaynaklanmalıdır. İşlemin doğru yürütülmesi için iş parçaları, düzlemleri aynı eğimde olacak şekilde kurulur. Bu yönteme "tekne" kaynağı denir. Bu, elektrot hareketlerinin seçimini basitleştirir, dikişin kalitesini artırır.

Tekne kaynağı.

Kaynak elektrotlarının seçimi

Doğru elektrodu doğru şekilde seçmek için birkaç önemli parametrenin dikkate alınması gerekir:

- iş parçası kalınlığı;

- Mark oldu.

Elektrot tipine bağlı olarak akım gücünün değeri seçilir. Kaynak çeşitli pozisyonlarda yapılabilir. Alttaki gruplara ayrılır:

- yatay;

- Tavrovaya.

Dikey tip kaynak şunlar olabilir:

- Yukarı;

- Tavan;

- Tavrovaya,

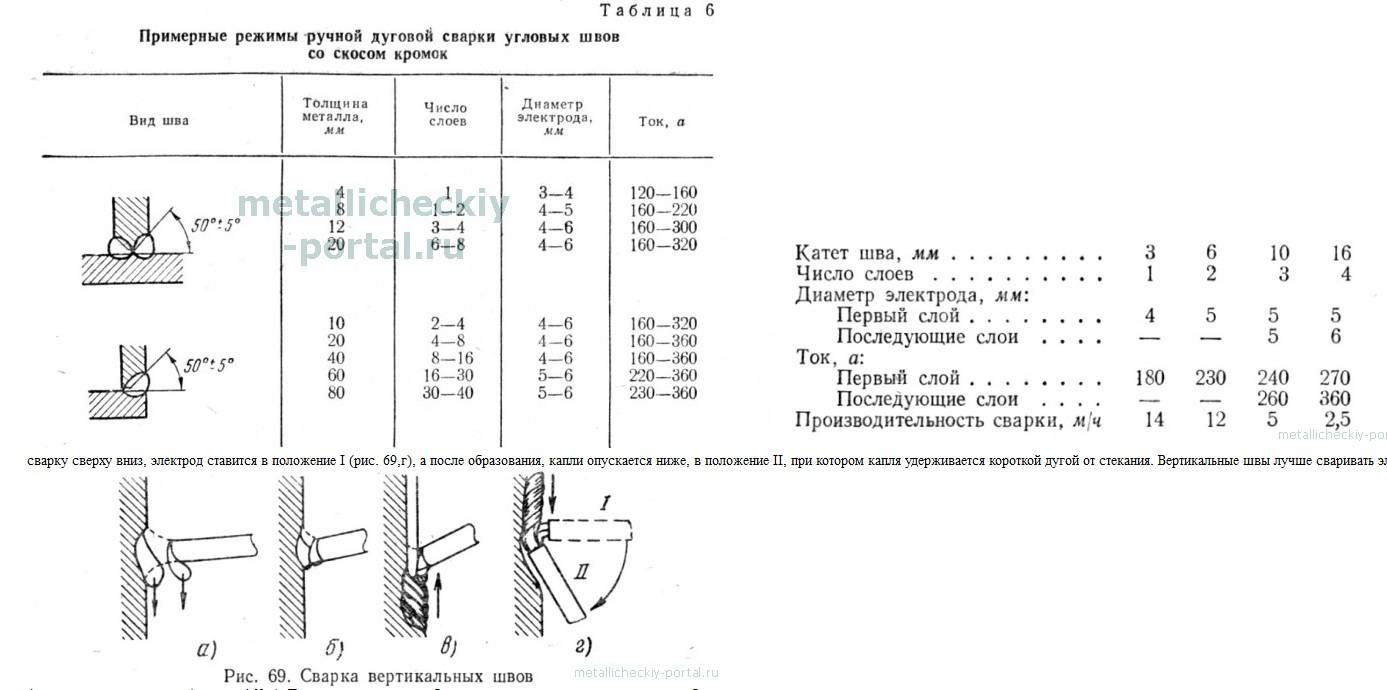

Elektrotlar için talimatlardaki her üretici, normal çalışacakları kaynak akımının değerini bildirdiğinizden emin olun. Tablo, deneyimli kaynakçılar tarafından kullanılan klasik parametreleri göstermektedir.

Mevcut gücün büyüklüğü, boşluğun boyutu kadar uzamsal konumdan da etkilenir. Örneğin, 3 mm'lik bir elektrotla çalışmak için akımın 70-80 amper'e ulaşması gerekir. Bu akım tavan kaynağı yapmak için kullanılabilir. Bu, boşluk elektrot çapından çok daha büyük olduğunda kaynak parçaları için yeterli olacaktır.

Aşağıdan pişirmek için, boşluk ve karşılık gelen metal kalınlığı olmadığında, sıradan bir elektrot için akım gücünü 120 amper olarak ayarlamasına izin verilir.

Kapsamlı deneyime sahip kaynakçılar, hesaplama için belirli bir formül kullanmanızı önerir.

Akım gücünü belirlemek için, elektrot çapının bir milimetresine karşılık gelmesi gereken 30-40 amper alınır. Başka bir deyişle, 3 mm'lik bir elektrot için akımı 90-120 amper olarak ayarlamanız gerekir. Çap 4 mm ise akım gücü 120-160 amper olacaktır. Dikey kaynak yapılırsa amper %15 azalır.

2 mm için yaklaşık 40 - 80 amper ayarlanır. Böyle bir "iki" her zaman çok kaprisli olarak kabul edilir.

Elektrot çapı küçükse, onunla çalışmanın çok kolay olduğuna dair bir görüş var. Ancak bu görüş hatalıdır. Örneğin, "iki" ile çalışmak için belirli bir beceriye ihtiyacınız var. Elektrot çabuk yanar, yüksek akım ayarlandığında çok ısınmaya başlar. Böyle bir "iki", ince metalleri düşük akımda kaynaklayabilir, ancak deneyim ve büyük sabır gerekir.

Elektrot 3 - 3.2 mm. Akım gücü 70–80 Amper. Kaynak sadece doğru akımda yapılmalıdır. Deneyimli kaynakçılar, 80 amperin üzerinde normal kaynak yapmanın imkansız olduğunu görüyorlar.Bu değer metal kesmek için uygundur.

70 amper ile kaynağa başlanmalıdır. Parçayı kaynatmanın imkansız olduğunu görürseniz, 5-10 Amper daha ekleyin. 80 amper penetrasyon eksikliği ile 120 amper ayarlayabilirsiniz.

Alternatif akımla kaynak yapmak için akım gücünü 110-130 amper olarak ayarlayabilirsiniz. Bazı durumlarda 150 amper bile kurulur. Bu değerler, bir transformatör aparatı için tipiktir. İnverter ile kaynak yaparken bu değerler çok daha düşüktür.

Elektrot 4 mm. Akım gücü 110-160 Amper. Bu durumda, 50 amperlik bir yayılma, metalin kalınlığına ve deneyiminize bağlıdır. "Dört" ayrıca özel beceri gerektirir. Profesyoneller, akımı kademeli olarak artırarak 110 amper ile başlamanızı önerir.

Elektrot 5 mm veya daha fazla. Bu tür ürünler profesyonel olarak kabul edilir, sadece profesyoneller tarafından kullanılır. Esas olarak metal yüzey kaplamak için kullanılırlar. Pratik olarak kaynak işlemine katılmazlar.

Süreç için hazırlanıyor

Çalışmaya başlamadan önce kaynak makinesini hazırlamanız gerekir:

- Akımın voltajının ve frekansının değerini kontrol edin, veriler hem ağda hem de cihazın gövdesinde eşleşmelidir;

- Bir voltaj seçim modu varsa, hemen ayarlamak ve ardından mevcut değeri ayarlamak daha iyidir. Güç parametresi elektrot sayısına, yani çapa karşılık gelmelidir.

- Kablo yalıtımını kontrol edin. Topraklama kelepçesini sağlam bir şekilde sabitleyin.

- Tüm kabloları, yalıtımlı olup olmadığını, bağlantıları, fişleri kontrol edin.

- Elektrodu vidalı veya yaylı olabilen tutucuya yerleştirin. Elektrodun sıkıca tutulduğundan emin olun.

Örneğin, inverterin iki kablosu vardır. Biri parçaya bağlanır, ikincisi elektrotu tutar.Farklı akım değerleri ile sağlanırlar: artı - parçaya, eksi - "düz kutuplu" elektrota. Bazı durumlarda, “ters polarite” modunda, yani artı elektrotta, eksi kısımda pişirmek gerekir.

Kaynak yeri de hazırlanmalıdır. Metal yüzeyi herhangi bir kirletici, pas, kireç, yağdan temizlemek gerekir. Çoğu kaynak kusuru, kötü hazırlanmış bir yüzeyden kaynaklanır. Kaynak yapmadan önce, elektrotların bütünlüğü kontrol edilmelidir: kaplaması talaşsız tek tip olmalıdır. Sarf malzemelerini kurutmak veya tutuşturmak da sıklıkla gereklidir.

Bir başka önemli soru: hangi akımın ayarlanacağı. Akım ne kadar yüksek olursa, ark o kadar kararlı olur, ancak metalde çok büyük bir değer yanabilir. Ayarlanan akım doğrudan elektrot sayısına ve parçanın kalınlığına bağlıdır. Yatay kaynak için aşağıdaki amper değerlerine odaklanabilirsiniz: (tab. 1)

Dikey kaynak için değerler %15, tavan kaynakları için %20 düşürülmelidir. Bununla birlikte, pratikte, diğer birçok faktör kaynak işlemine müdahale eder, bu nedenle doğru amperaj yalnızca ampirik olarak belirlenebilir.

Nasıl pişirilir

Kaynak işlemine başlamadan önce teknolojik hazırlık yapılır. Detaylar işaretlenmeli, kesilmeli, yüzeyler kirden, pastan temizlenmeli ve nem varlığında kurutulmalıdır.

Kaynak yapılacak iki parça düz bir zemine oturmalı ve aralarında 2-3 mm boşluk bırakılmalıdır, elektrodu kibrit gibi bir darbe veya “vuruş” ile yakarız, ek yerinin deforme olmaması için iki punto yaparız. kaynaklı.

Video

Aşağıdaki video, eğer tutturmazsanız, kaynağın nelere yol açabileceğini gösterir (burada puntalar hakkında bilmeniz gerekenler).

astarlı (çıkarılabilir veya kalan)

Elektrodu kendinize doğru, sizden uzağa, sağdan sola ve soldan sağa yönlendirebilirsiniz. Metalin kalınlığına ve elektrotun önerilen uzamsal konumuna bağlı olarak, daha iyi kaynak için elektrotun hareket yöntemi seçilir, elektrot da çalışma sırasında 45 derecelik bir açıda tutulur.

Dikiş tamamlandıktan sonra cüruf alınır ve yüzey temizlenir. Yanmaları önlemek için astarlar kullanılır, onlarla çalışmak daha güvenlidir, akımı artırabilir ve dikişin diğer tarafında pişirmeyebilirsiniz (soldaki fotoğrafa bakın).

Alt pozisyonda kaynak

Parçalar temizlenir, ince metal için kenarların kesilmesi yapılmaz, kaynak yapılacak parçalar arasındaki boşluk 1-3 mm'dir. Montaj yapılır, puntolar takılır (puntolar temizlendikten sonra), daha sonra puntoların arka tarafında kaynak yapılır.

Silindirin kalınlığı 9 mm'yi ve yüksekliği 1,5 mm'yi geçmemelidir. Soldan sağa kaynak yapıyoruz, saat yönünün tersine dairesel salınım hareketleri yapıyoruz, ikinci tarafı da kaynaklıyoruz, ikinci tarafta akımı artırabilirsiniz, kaynak yaptıktan sonra yüzeyleri temizliyoruz.

flanşlı kenarlı alın mafsalı (ince metal için)

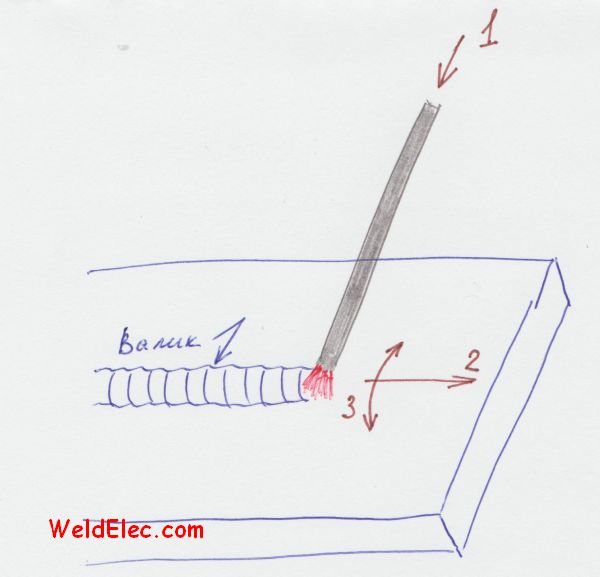

Kaynak işleminde elektrot 2-3 hareket yapar.

- Elektrot erirken aşağı indirilir ve kaynak arkının stabil yanması sağlanır.

- Elektrot, dikeyden 15-30 derecelik bir açıyla eğerek düzgün bir hızda hareket ettirilir. Başka bir düzlemde elektrot, bağlantı yüzeyine diktir.

- Genişliği arttırılmış bir kaynak elde etmek gerekirse, çeşitli salınım hareketleri kullanılır.