- Beton karıştırıcı ile çalışma kuralları

- Yardımcı ipuçları

- Hangi karo daha iyi - ev yapımı mı yoksa endüstriyel mi?

- İş Güvenliği Tedbirleri

- Finişer yapmak için bir karışım nasıl hazırlanır

- Kurutma ve sıyırma

- Kaldırım levhalarının avantajları ve dezavantajları

- Döşeme işlemi: adım adım talimatlar

- Ev yapımı fayansların avantajları ve dezavantajları

- Tablo: zanaatkar kaldırım levhalarının avantaj ve dezavantajlarının karşılaştırılması

- Yol oluşturmak için beton malzeme türleri

- Bitmiş fayans

- Formları doldurmak

- Monolit dökme

- damgalı beton

- renkli beton

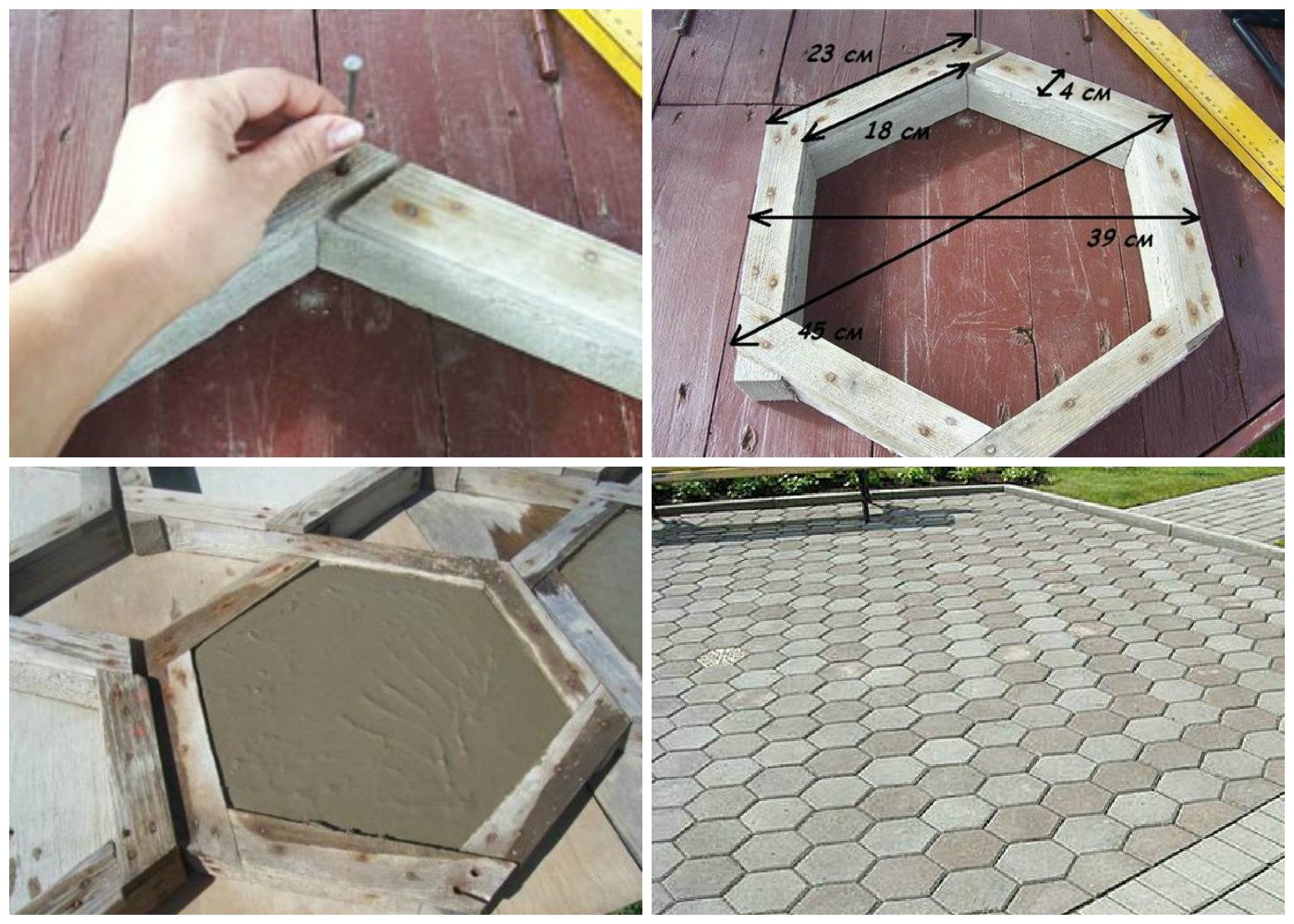

- Form nasıl kullanılabilir?

- Kaldırım levhalarının dokuları ve tasarımı

- Kaldırım levhaları için harç - oranlar, bileşim, hazırlık

- Kaldırım levhaları için harcın bileşimi tabloda verilmiştir.

- çözelti hazırlama

- Form hazırlama

- Kaldırım levhalarının üretim teknolojisi (kalıplama)

- Kaldırım levhalarını evde kurutma

- Kaldırım levhalarının kalıptan çıkarılması (kalıptan çıkarma)

Beton karıştırıcı ile çalışma kuralları

Beton karıştırma ekipmanının açılması, çözümün ana bileşenleri ile eşit olarak doldurulması gerekir. Her bir bileşenin miktarını hesaplarken, mikserin hacmine odaklanmak gerekir. Hesaplamada, bir kürek hacmine odaklanıyoruz.Yüksek don direncine ve 4,5 cm kalınlığa sahip kaldırım döşeme harcı imalatında kullanılan standart tariften yola çıkarsak, karışımın bileşimi aşağıdaki gibi olacaktır:

- 22 kg çimento;

- 54 kg kırma taş;

- 19 kg kum;

- 9 litre su;

- 110 gr. plastikleştirici.

İlk adım, beton karıştırıcıyı kumla doldurmaktır. Çalışma modu aşağıdaki gibi olmalıdır: Ekipmana beş kürek yüklenir, ardından 20 saniye dinlenmeye alınır. Beton mikserine kumla birlikte boya eklemek gerekir. Miktarı çimento hacminin %6'sını geçmemelidir.

Daha sonra beton karıştırıcıya kırma taş, ardından çimento eklemek gerekir. Elde edilen karışımın homojenliği görsel olarak izlenmelidir. Bundan sonra, su dökün, ardından seyreltilmiş bir plastikleştirici.

Beton mikserine dökülen suyun hacmine ve miktarı hesaplananı geçmemesi gereken plastikleştirici dozajına dikkat edilmelidir. Çalışmanın sonunda altı yüz gr polipropilen elyaf eklemek gerekiyor.

lif bir m3 için yeterlidir.

Yardımcı ipuçları

Herhangi bir malzemeden şablon yapmak için uygun olan birkaç genel nokta vardır. Yaygın hatalar yapmamak için onları incelemeniz gerekir.

nüanslar:

- Bir mozaik yapı veya karmaşık bölgeler oluşturmanız gerekiyorsa, hemen birbirini tamamlayacak birkaç form yapmanız gerekir.

- Parametreleri ve boyutları doğru gözlemlemek gerekir.

- Bir karo kalıbı yapmak için köşe şablonlarını kullanmak en iyisidir, çünkü bu işi büyük ölçüde basitleştirebilir ve sertleştikten sonra her şeyi kesmeyebilir.

- Çözeltinin büyük bir hacmini yapmak gerekirse, tüm bileşim bir karıştırıcı ile karıştırılmalıdır.En ucuz seçenek ahşap bir şablondur. Elbette onunla çok fazla fayans yapamazsınız, ancak plastik veya silikondan tasarruf edebilirsiniz.

Hangi karo daha iyi - ev yapımı mı yoksa endüstriyel mi?

Ancak, yeni başlayanlar için, ilk önce çok sayıda özel ev sakinini endişelendiren böyle bir soruyu dile getirmek istiyorum, nasıl - daha iyi olanı seçmek, kendin yap fayansları veya profesyonellere güvenmek ve bitmiş, endüstriyel olarak üretilmiş bir ürün satın almak ?

Soru gerçekten karmaşık, özellikle mevcut gerçeklerde, kötüleşen bir kriz olduğunda, birçoğu sitelerinin yapımında ve iyileştirilmesinde mümkün olduğunca tasarruf etmeye çalışıyor. Bu nedenle, bir yandan, el yapımı karolar çok daha ucuz olacak, daha doğrusu, bir şirketin veya bireysel uzmanların çalışmaları için ödeme yapmanıza gerek yok. Ancak, aynı durumda, bu tür ürünlerin kalitesi hakkında düşünmeye değer, eğer bir kişi daha önce kaldırım levhalarının üretimi gibi bir faaliyetle uğraşmadıysa, bu konu özellikle akuttur.

Endüstriyel sobalarla, tam tersine, kalite için belirli bir saçmalık için para ödüyoruz, yani bir yandan ürünün belirli bir süre dayanacağının garantisini alıyoruz.

Özetle, müşteri için daha önemli olan böyle bir karşılaştırma yapabiliriz - 1.000 - 1.500 ruble tasarruf sağladı. yoksa kalite mi? Bir yandan kalitenin daha önemli olduğu açık, ancak finansman sorunu ortaya çıkıyor. Bu nedenle, aşağıdakileri önerebiliriz, en az birkaç numuneyi kendiniz yapıp yapamayacağınızı kendiniz belirlemeye çalışın. Alıştırma yapın, şekillerle oynayın.Bu arada, kendi kendini üretmenin avantajı, kesinlikle istediğiniz herhangi bir şekilde fayans yapabilirsiniz. Endüstriyel ürünlerle biraz farklı, şimdi çok az şirket, müşterinin emriyle çalışan, fiyat listelerinden sapan, şu veya bu şekilde fayans yapan fabrikalar var.

Yeteneklerinize güvenmiyorsanız, hazır ürünler satın almanızı ve böylece haksız bir işe harcanabilecek gücünüzü ve sinirlerinizi korumanızı öneririz.

İş Güvenliği Tedbirleri

Çimento ile çalışırken en zararlı faktörlerden biri tozdur. Bu nedenle, karışımı formüle etmeden önce koruyucu giysiler giymelisiniz: eldiven, solunum cihazı veya koruyucu maske.

Ancak seyreltilmiş boya veya plastikleştiricinin cilde ve göze bulaşmamasını sağlamak da önemlidir.

Beton mikseri çalışırken dikkatli olmanız gerekir. Tellerin ve prizlerin bütünlüğünü kontrol etmeli, betonun kalitesini test etmemelisiniz ve ekipman fişe takılıyken sorunları düzeltmemelisiniz.

Parke döşeme hazırlama süreci zahmetli olsa da, sonuç buna değer. Bir ay sonra, güzel bir özel kaplama ile kaplı bahçe yolları, kişisel bir arsayı küçük bir peyzaj tasarımı şaheserine dönüştürebilir.

Finişer yapmak için bir karışım nasıl hazırlanır

Yüksek kaliteli kaldırım taşları elde etmek için eşit derecede iyi bir karışım iyi bir şekle dökülmelidir. Şunlara sahip olması gerekiyor:

- kuvvet;

- su emilimi için önemsiz yetenek;

- sıcaklık değişikliklerine karşı direnç;

- aşındırıcı direnç;

- mekanik strese karşı direnç;

- minimal gözenekli yapı.

Kaldırım levhalarının üretiminde iki üretim yöntemi kullanılmaktadır:

- vibrocasting yardımıyla;

- vibro sıkıştırma yoluyla.

Kendi yaptığınız en basit titreşimli masayı kullanabileceğiniz vibrocasting, sizin için mevcut olan tek şeydir. ev ustası yöntemi evde kaldırım taşı almak. Vibrocompression, bakımı için özel pahalı ekipman ve belirli nitelikler gerektirir. Yüksek kaliteli ev içi parke taşları, genellikle katmanlar arasında takviye katkı maddeleri ile iki katman halinde yapılır (ancak, elbette, tek katmanlı bir karo da gerekli özelliklere sahiptir ve üretimi daha kolaydır).

İlk olarak, ön katman yapılır, ardından ana katman yapılır. Bu nedenle, kaldırım taşı üretimi için karışımlar iki tiptir. İki kiremit tabakası arasına, bir ızgara oluşturacak şekilde döşenen bir metal çubuk parçası olan bir takviye malzemesi döşenir.

Çözeltiye takviye edici sentetik lifler eklenerek bu işlem değiştirilebilir. Karoların delaminasyonunu önlemek için bu iki işlem arasındaki süre 25 dakikayı geçmemelidir.Ön kat için karıştırın. Bir metrekarelik renkli, sağlam ve dona dayanıklı kaldırım taşlarının ön yüzeyini elde etmek için aşağıdakiler gereklidir:

- çimento PC500 - 3 kova;

- eşit oranlarda karıştırılmış ince çakıl ve nehir kumu - 6 kova;

- bir çözelti şeklinde dispersan ve pigment boya - 0.8 l;

- su - 8 l.

Çimento, bir kum ve plastikleştirici karışımına dökülmeli ve iyice karıştırıldıktan sonra kırma taş ilave edilmeli ve son olarak küçük hacimlerde su dökülmelidir.Elde edilen çözeltinin yoğunluğu, kalın ekşi kremaya benzemelidir, ancak aynı zamanda çözelti, kalıbın tüm hacmi boyunca kolayca dağılma özelliğini korumalıdır.

Kurutma ve sıyırma

Kurutma için, çözeltili kalıplar raflara tek sıra halinde yerleştirilir. Gerçeği yansıtmayan bu aşamanın ortak adı “kurutma”dır.

Aslında meydana gelen suyun uzaklaştırılması değil, çimento ile reaksiyonudur, bu nedenle yoğun buharlaşmayı önlemek önemlidir:

- formlar güneşten ve taslaktan korur;

- polietilen ile kaplı;

- ısıda, periyodik olarak su serpin.

Yüksek bağıl nemi korumak için kurutma odasının duvarlarını polietilen ile kaplamak da yararlıdır. Sertleştirme hızlandırıcı kullanıldığında fayanslar biraz farklı katlanır. Daha önce de belirtildiği gibi, bu katkı, çözeltinin ısınmasına ve sıcak kalmasına neden olur, birkaç sıra karoyu üst üste koyun, ardından yığını bir branda ile örtün.

Sıralar arasına kontrplak levhalar serilir. Ahşap ve metal formlar böyle bir yüke dayanacaktır; plastik veya silikondan yapılmışsa, her form çubuk veya metal profillerden yapılmış bir çerçeveye yerleştirilir.

Modüller aşağıdaki süre sonunda formlardan çıkarılır:

- sertleşme hızlandırıcı kullanırken: bir gün;

- hızlandırıcı olmadan: 2-3 gün.

Kalıptan çıkarma dikkatli bir şekilde yapılır, modül devrilmemelidir. Plastik, kauçuk veya silikondan yapılmış yumuşak bir şekil, karodan çıkması için kenarlardan hafifçe bükülür

Daha sonra, form ters çevrilir ve modülün daha önce yumuşak bir bezle kaplanmış zemine kendi ağırlığı altında düşmesine izin verilir. Formun alt kısmına hafifçe basarak ona yardım edebilirsiniz.

Metal ve ahşap formlar, söylendiği gibi en iyi şekilde çıkarılabilir hale getirilir.Tek parça kalıplar, kalıba uyacak şekilde özel olarak yapılmış bir çerçeveye baş aşağı yerleştirilir ve lastik tokmakla hafifçe vurulur. Kendi ağırlığı altındaki fayanslar yere düşecektir.

Bazı kullanıcıların çalışan bir titreşimli masa üzerindeki modülleri çıkarma tavsiyesi pratikte doğrulanmadı: karo kalıplara sıkıca oturur ve dışarıdan yardım olmadan serbest bırakılamaz. Çözeltinin eser miktarda bulunduğu formlar, yeni kullanımdan önce asitle yıkanır.

Kaldırım levhalarının avantajları ve dezavantajları

Bir özellik ve aynı zamanda malzemenin avantajı görünümdür. Kaldırım taşları, basit ve benzersiz kompozisyonlar toplayarak, şehir sokaklarında ve bireysel binaların yakınındaki yolları ve kaldırımları dönüştürüyor.

Uygulamanın değişkenliği, ikinci önemli avantaj, tüm durumlar için hareketler bırakır. Herhangi bir yüzeye, hemen hemen her yere, herhangi bir şekle sahip kaldırım taşları döşeyin

Temel, altına dökülmez, bu, zeminde bir girinti ile çalışmak için finişin demonte edilebileceği ve daha sonra hasar görmeden geri yatırılabileceği anlamına gelir. Özellikle dikkatli davranırsanız. Bu durumda, karo başka bir yere bile aktarılır.

Fiziksel özellikler de tüketiciyi memnun edecektir. Malzeme şokları iyi tolere eder ve donma direnci açısından örneğin vibropreslenmiş kaldırım taşları gibi 300'e kadar donma-çözülme döngüsüne dayanabilir. Yoğun yağış koşullarında, daha az dayanıklı dökme karolar 10 yıla kadar dayanacaktır.

Küçük dezavantajlar:

- ağır nesnelerin altında sarkma;

- alternatiflerden daha maliyetlidir;

- düşük kaliteli ürünler nemi güçlü bir şekilde emer ve kolayca kırılır.

Döşeme işlemi: adım adım talimatlar

Dayanıklı, dayanıklı bir kaplama elde etmek için, döşerken işin aşamalarını izleyin:

Dayanıklı, dayanıklı bir kaplama elde etmek için, döşerken işin aşamalarını izleyin:

- Bir ezilmiş taş veya çakıl tabakası, kompakt uykuya dalın.Katman genişliği - sıkıştırmadan sonra en az 4 cm.

- Batmaya karşı koruma sağlamak için jeotekstiller bir kum ve çakıl tabakası arasına yayılır.

- Bir kum tabakası (3-4 cm genişliğinde) uykuya dalın.

- Kumlu yüzeyi bolca nemlendirin.

- Çarpıyorlar.

- Alanı 3-4 saat bırakın.

- Karo malzemeyi şemaya göre döşemeye devam edin.

- Her elemanı sıkı bir şekilde oturacak şekilde çapraz olarak yatırın. Yüzeyi bir çekiçle sıkıştırın. Bireysel numuneler arasındaki boşluk 2 mm'dir.

- Fayans çöktüğünde tabanın altına kum dökülür.

- Tüm alanı döşedikten sonra, yüzey düzleştirilir, bazı parçalar “dövülür”. Bir seviye ve bir lastik tokmak kullanın.

- Parçalar, deseni yerleştirmek için özel bir bıçak veya öğütücü ile kesilir (sadece tüm yüzey döşendikten sonra).

Not Yolların veya platformların asfaltlanması yalnızca kuru havalarda gerçekleştirilir.

Asfalt yola net konturlar vermek için bir bordür monte edilir. Bunu yapmak için kenar boyunca sığ bir oluk kazın, bir kaldırım taşı (çimento harcı üzerine) yerleştirin. Kaldırımın serilmiş kaplamanın yüzeyinin üzerinde olduğunu kontrol edin. Daha sonra, dikişler kum veya çimento ile bir karışımı ile kaplanır ve fazlalık kaplamadan süpürülür. Sadece kirlilik içermeyen temiz kum kullanılır. Kum ve toprak karışımının eklenmesi, kiremitin ek yerlerinde çimenlerin büyümesine neden olur. Bitmiş alana bakarlar, gerekirse parça bir yere “battıysa” tabanın altına kum dökün. Kaplama 3-4 gün içinde kullanıma hazırdır. Gelecekte, keskin metal sıyırıcılar, kürekler, levye kullanımı hariç, yolu veya platformu düzenli olarak temizlemeyi, süpürmeyi, yıkamayı unutmayın. Bu tür aletler kaplamaya zarar verir, başarısızlığa, bölgenin çirkin görünümüne yol açar.Ayrıca, temizlik için fayans yüzeyi tahrip eden aşındırıcı ve agresif tuz içeren bileşikler kullanılmamalıdır.

Kendi ellerimizle bahçe yolları yaratıyoruz

Ev yapımı fayansların avantajları ve dezavantajları

Henüz ev yapımı karolar yaratmaya karar vermemiş olanlar, iki düşünceden korkuyorlar: önemli bir zaman yatırımı ve bitmiş ürünlerin kalitesi hakkında şüpheler. Ancak hafta sonları veya boş zamanlarınızda üretim yapmanızı sağlayan aşamalı üretim olasılığını düşündüğünüzde, süreç o kadar da uzun sürmüyor. Ayrıca malzeme maliyeti de zamanla uzayacaktır çünkü aile bütçesinden 3-4 aylığına %10 pay ayırmak, aylık gelirin yarısını bir kerede harcamaktan çok daha kolaydır.

Kaliteye gelince, teknolojiye bağlı kalmak ve çok fazla tasarruf etmeye çalışmamak yeterlidir, o zaman bitmiş karo onlarca yıl hizmet edecektir.

Gri ve bej karoların (beyaz çimentodan yapılmış) kombinasyonu şık görünüyor ve pigmentlerden tasarruf etmeye yardımcı oluyor.

Tablo: zanaatkar kaldırım levhalarının avantaj ve dezavantajlarının karşılaştırılması

| Avantajlar | Kusurlar |

| Tasarruf (kullanılan ekipman ve malzemelere bağlı olarak %30 ile %60 arası). | Büyük zaman yatırımı (kalıp sayısına ve rayların alanına bağlı olarak 1 ila 6 ay arası). |

| Eşsiz karo tasarımı. | Resmin iyi detaylandırılmasıyla yüksek kusur olasılığı. |

| Üreticinin kataloglarında bulunmayan standart olmayan köşe ve bağlantı elemanları oluşturma yeteneği. | Kesin ayrıntılar için kalıp oluşturma zorluğu. Çoğu zaman, ev yapımı köşe karolarının büyük veya düzensiz bir dikişle döşenmesi gerekir. |

| Paradan veya zamandan tasarruf etmenize, standart kompozisyonu güçlendirmenize veya ek dekoratif dolgu eklemenize olanak tanıyan karo bileşimini deneme yeteneği. | Kalite ve dayanıklılık garantisi eksikliği. |

| Karo her türlü bahçe yolları, dinlenme alanları, açık teraslar için uygundur. | Ağır yüklerin (araba yolu, otopark alanı) bulunduğu bir bölge için güvenilir karoların özel ekipman olmadan ve tarife dikkatli bir şekilde uyulmadan üretilmesi neredeyse imkansızdır. |

| Heyecan verici bir eğlence, fikirlerinizi gerçekleştirme fırsatı. | Uygulamada, işin fiziksel olarak zor olduğu, dikkat ve hassasiyet gerektirdiği ortaya çıkıyor. |

Gördüğünüz gibi, ev yapımı karoların her dezavantajı için uygun bir avantaj bulabilirsiniz. Bu nedenle, konuklarınıza kendi ellerinizin çalışmalarını gururla göstermek istiyorsanız, amaçlanan ray tasarımının uygulanmasına güvenle devam edebilirsiniz.

Yol oluşturmak için beton malzeme türleri

Beton, satın alabileceğiniz veya kendiniz yapabileceğiniz yapay bir taştır. İkinci seçenek, finansal açıdan daha az maliyetli görünüyor (bileşenler, bitmiş duvar parçalarından önemli ölçüde daha düşük maliyetli).

Bitmiş fayans

Size tanıdık gelen karo, çimento-kum karışımından döküldüğü için beton yol çeşitlerine de aittir. Çeşitli versiyonlarda üretilmiştir:

- Kaldırım taşları şeklinde.

- Figürlü veya mozaik detaylı.

- Dokulu, yüzeyi desenle süslenmiş.

- Taklit ahşap veya doğal taş.

Beton karo bahçe yolu/

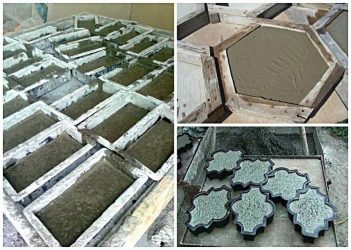

Formları doldurmak

Doğal taş veya kaldırım taşlarının taklidi, herhangi bir hırdavatçıdan satın alınabilen plastik kalıplara beton dökülerek elde edilir.Onların yardımıyla, hayal gücünüzü açarak, en sıra dışı kalıpları ve şekillendirme biçimlerini gerçeğe dönüştüreceksiniz. Başka bir seçenek de kendin yap kalıbı kullanmaktır. İhtiyacınız olan sırayla birbirine bağlanan Reiki, istediğiniz sonuca mümkün olan en kısa sürede ulaşmanızı sağlayacaktır.

Yataklar arasındaki yollar/

Monolit dökme

Monolitik bandın avantajları ve dezavantajları vardır. Daha karmaşık bir üretim prosedürü ile bir kiremit yolundan ayırt edilir. İlk donlarda çatlak oluşumunu önlemek için sağlam bir temel hazırlayın:

- İyi sıkıştırılmış kum ve çakıl pedi.

- Bir donatı ağı ilavesiyle en az M200 dereceli en az 20 cm beton tabakası.

Her şey toprağın kış hareketinin (kabartma) büyüklüğüne bağlı olacağından, tüm koşulların yerine getirilmesi bile %100 güç garantisi vermez.

Zemin beton yürüyüş yolları

damgalı beton

Bu seçenek, monolitik bir beton yolun yeni dökülmüş yüzeyinde yapılır. Özel bir form damgası uygulayarak güzel bir sonuç elde edeceksiniz. Prensip, dokuyu kürlenmemiş betona basmaktır. Formları çıkardıktan sonra geriye basit bir çizim kalacaktır.

Damgalı beton yürüyüş yolları

renkli beton

Çözeltiye karıştırma aşamasında renk eklenerek orijinal rengin verilmesi sağlanır. Bu tür bir karıştırmanın avantajı, güneşte solmaya ve çalışma sırasında aşınmaya karşı direnç olacaktır. Renkleri istediğiniz gibi birleştirin, fotoğrafta gösterildiği gibi bir monolit yapmak veya bir karoyu doldurmak için kullanın. Birçok seçenek var.

renkli fayans

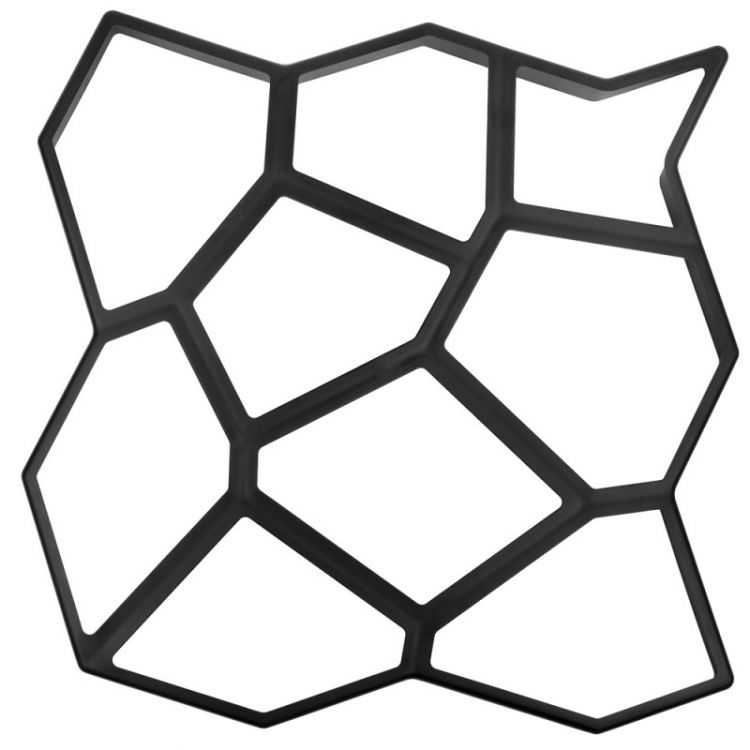

Form nasıl kullanılabilir?

İstenilen modelin kaldırım taşları için bir kalıp yapın.O zaman tek yapmanız gereken çimentoyu hazırlamak ve kaldırım kalıbına eklemek. 5 dakika sonra tek yapmanız gereken fazlalığı gidermek. Hepsi bu kadar, tek tip bir parke taşı yolu elde etmek için işlemi gerektiği kadar tekrarlamanız yeterlidir. Dikkatli olun, bir yol çizebilmeniz veya ondan bir saksı oluşturabilmeniz için çimentonun bir hafta kurumasına izin verilmelidir.

Karayolları veya diğer yoğun kullanımlar için temel katman taşıyıcıdır ve en az 100 mm kalınlığında olmalıdır. Halka açık patikalar için bu değer bazen 75 mm'ye düşürülebilir veya yer altı hizmetleri için ek koruma sağlamak için 150 mm veya daha fazla yükseltilebilir.

Çalışırken inşaat kumu kullanmayın. Su birikintisi olduğunda, levhaların altında hareket etmek, rayın çökmesine neden olur. Belirli kaldırım türlerini lekeleyecek mineraller içerebilir.

Kaldırım levhalarının dokuları ve tasarımı

Yörenin peyzaj tasarımı, çeşitli geometrik süslemelerde bloklar döşenerek dekore edilmiştir.

- Parke taşları - Ürünler, tarihi kaldırımların görünümünü elde etmek için hafif bir mesafeye yerleştirilmiştir. Birkaç renkteki karoları kullanarak çeşitli desenler oluşturun.

- Gzhelka - çeşitli boyutlarda aynı kabartmaya sahip bloklar. Temel büyük modülün etrafına 4 küçük karo yerleştirilir.

- Klasik düz veya pürüzlü - desen, çizgilerle sınırlandırılmış 4 alandan düzenlenmiştir.

- Bulut, taşlaşmış toprak modeline benzer bir dokudur.

- Yonca - fasulye salkımından birkaç bulmaca gibi oluklu uç kenarları olan bloklardan birleştirilir.

- çiçek - parlak renkli karolar, bir bitki deseni ile üretilir.

- Kaso - "sirtaki" dokumaya benzer ve çok sayıda halka şeklinde.

- Akçaağaç yaprağı - akçaağaç yaprağı şeklinde kabartma bloklar.

- Pürüzsüz - aşırı iddiasız, düz bir gölgede basit bir karo.

- parke - dama tahtası desenine yerleştirilmiş nervürlü kaplamalı modüller. Kaymayı önleyici etkiye sahiptir.

- Petekler petek şeklinde yapılan altıgen ürünlerdir.

- Dalga - oluklu uçlu paralel boru şeklinde yapılmıştır.

- Polar - blokların geometrisi bir kum saatine benzer. Muhteşem mozaik desenleri oluşturmayı mümkün kılan yarım daire biçimli yan yüzlerle ayırt edilirler.

- Ölçekler - Üç boyutlu süslemeli ¼ daire, deniz temsilcilerinin dekorasyonuna benzer.

- Gossamer - desen örgü örgü ile aynıdır, oluklu bir kaplama oluşturur.

- Izgara - bir karo, birçok kareye sahip 4 sektörden oluşur.

- Bobin - iplik için bir çileye benzer kenarlarla üretilir.

Kaldırım levhaları için harç - oranlar, bileşim, hazırlık

Başlangıç olarak, belirli bir 60 mm kalınlığa sahip döşeme plakaları için hazır bir harç tarifi sağlayacağız. Sonra size bileşenleri nasıl doğru şekilde karıştıracağınızı anlatacağız.

Kaldırım levhaları için harcın bileşimi tabloda verilmiştir.

| Bileşenler (katkı maddeleri) | % olarak üretim için oranlar | 1 metrekare için fayans | 1 metreküp için çözüm |

| Çimento M 500 | 21 % | 30 kg | 500 kg |

| Taramalar veya küçük çakıl | 23% | 32 kg | 540 kg |

| Kum | 56% | 75 kg | 1300 kg |

| Plastifiyan С-3 | beton ağırlığına göre %0.7 | 50 gr | 1.9 litre |

| Boya | beton ağırlığının %7'si | 700 gr | 10 kg |

| 1 m3 beton başına miktar olarak fiberglas | ağırlıkça %0,05 beton | 60 gr | 0.7-1.0 kg |

| su | ağırlıkça %5,5 beton | 8 litre | 130 litre |

1 metreküpten çözüm 16.5 metrekare yapılabilir. 60 mm kalınlığında kaldırım levhaları.

Kaldırım levhaları için iyi bir harç hazırlamak için, bileşenleri bir beton karıştırıcıda belirli bir sırayla, belirli bir karıştırma moduyla karıştırmanız gerekir.

çözelti hazırlama

Plastifiyan az miktarda su ile karıştırılır ve bir beton mikserine dökülür. Karıştırma için sadece ılık su kullanılır, çünkü. soğuk katkı maddelerinde çözünmez. Karıştırırken, plastikleştiricinin tamamen çözündüğünden emin olun.

Boya ayrıca 1:3 oranında sıcak (yaklaşık 80 °C) su ile karıştırılır. Renklendirme çözeltisinin homojen olduğunu gözlemlemek gerekir. Topakların varlığı, karonun ön yüzeyinde kraterlerin ortaya çıkmasına "sonuçlanacaktır".

Daha sonra, sırayla dolgu (kırma taş ve kum) ve ardından çimento eklenir. Periyodik olarak, daha uygun karıştırma için çimento-kum karışımına su eklenir. Ana su kütlesi partinin sonunda sağlanır.

Çimento harcı karıştırmanın optimal modu (zamanı)

Kaldırım levhaları için karışım, mala üzerinde yoğun bir kütle halinde, yayılmadan tutulduğunda hazırdır. Dökerken, çözelti kalıbı kolayca doldurmalıdır.

Form hazırlama

Kalıbın yüzeyi seçilen yağlayıcı ile yağlanır. Bu süreçte, yağlayıcıdan kaynaklanan lekelerin yüzeyde oluşmadığından emin olmanız gerekir. Ürünün yüzeyde daha iyi kayması için formu biraz yağlı olmalıdır.

Notlar. Aşırı yağlama ile karo üzerinde çöküntüler oluşur. Yetersiz - çıkarmak zor.

Kaldırım levhalarının üretim teknolojisi (kalıplama)

Bu aşamada çözelti kalıplara dökülür.Ayrıca, iki renkli bir karo yapılırsa, formun %75 oranında gri beton ile doldurulması ve ardından renk ile doldurulması. Dolgular arasındaki ara 20 dakikayı geçmemelidir. Aksi takdirde, çözeltinin katmanları sıkıca bir araya gelmeyecektir.

Doldurulan formlar çalkalanmalı ve titreşimli bir masanın üzerine yerleştirilmelidir. Formun titreşimli masada kalma süresi 5 dakikadır. Hazırlığın göstergesi beyaz bir köpüğün görünümüdür - bu, tüm hava kabarcıklarının çözeltiden çıktığı anlamına gelir. Aşırı titreşim işlemi (kalıp sallama) çözeltinin ayrılmasına neden olabilir. Titreşimleri durdurma sinyali beyaz köpüğün çökmesidir.

Tavsiye. İki renkli kaldırım levhalarının imalatında her kat döküldükten sonra vibrasyon yapılmalıdır. İkinci titreşim 2-3 dakika sürer, köpük görünmeyebilir.

Kaldırım levhalarını evde kurutma

Harçla doldurulmuş formlar, 2-3 gün süren daha sonraki kurutma için raflara yerleştirilir. Kurutma yeri doğrudan güneş ışığından korunmalı, iyi havalandırılmalıdır. Kalıp çözeltisinden nemin buharlaşma oranını azaltmak için plastik sargı ile örtmek daha iyidir.

{banner_link_1}

Kaldırım levhalarının kalıptan çıkarılması (kalıptan çıkarma)

Kalıptan fayans nasıl çıkarılır Kalıptan fayans nasıl çıkarılır?

Çıkarma işlemini kolaylaştırmak için formu doldurarak 5 saniyeliğine indirebilirsin. sıcak (yaklaşık 60 °C) suda. Isıdan, form genişler ve karo hatasız ve problemsiz bir şekilde çıkarılır.

Ürün, örneğin eski bir battaniyeyi sermek için yumuşak bir tabana serilmelidir.

Kalıptan Çıkarılmış Karo Kalıptan çıkarılan karonun şeklini iyi koruyacağını, ancak harç henüz tam olarak kürlenmediğini, bu nedenle bileşiğin parçalanacağını ve çatlayabileceğini veya kırılabileceğini unutmayın. Kaldırım plakalarının raflarda kurutulması Kaldırılan karolar bir hafta daha aynı kurutma raflarında saklanır

Daha sonra bir palet üzerine istiflenebilir ve nihayet bir ay daha kurutulabilir. Bu süre zarfında karo gerekli mukavemeti kazanacaktır.

Kaldırım plakalarının raflarda kurutulması Kaldırılan karolar bir hafta daha aynı kurutma raflarında saklanır. Daha sonra bir palet üzerine istiflenebilir ve nihayet bir ay daha kurutulabilir. Bu süre zarfında karo gerekli gücü kazanacaktır.