- Dikişler ne olmalı?

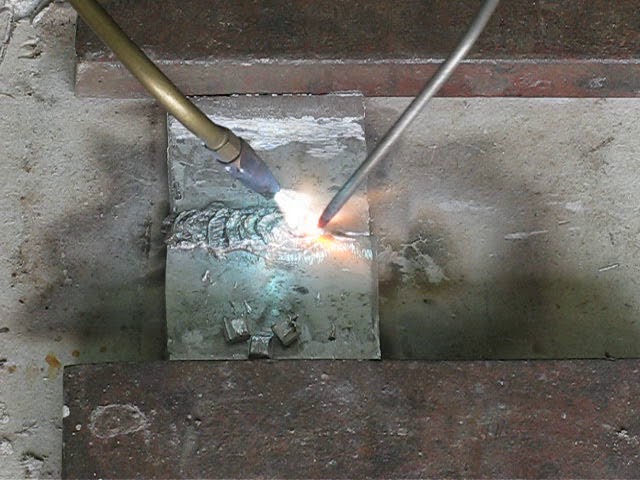

- cüruf giderme

- Kaynak kuralları ve özellikleri

- Önemli Kaynak İpuçları

- Apartmanda kaynak özellikleri

- Yarı otomatik kaynak makinesi çeşitleri, avantajları ve dezavantajları

- Gaz meşale kaynak teknolojisi

- İşe hazırlık ve lehimleme

- akı uygulaması

- Son aşama

- Çeliği galvanizleme yöntemleri

- galvanik yol

- Püskürtme

- sıcak daldırma galvanizleme

- Yarı otomatik kaynak yöntemleri

- Galvanizleme pişirmek için hangi elektrotlar.

- Elektrotlarla galvanizli boruların kaynağı

- Hangi teknolojiler kullanılıyor

- Süreç Nüansları

- Gaz brülörü uygulaması

- Hazırlık ve lehimleme

- Çözüm

Dikişler ne olmalı?

Boruların elektrik kaynağı.

Şartlara ve gerekliliklere uygun olarak boruların kaynatılması, kullanım kolaylığı

Arkın nasıl hareket edeceğini, hangi yönde çalışmaya başlayacağını öngörmek önemlidir. Arkın yönünü ve büyüklüğünü hemen belirlemelisiniz.

Uzunsa, metal erime sırasında oksitlenir, nitrürlenmeye başlar ve çalışma yüzeyine damlalar sıçrar. dikiş bu hayırla sonuçlanır böyle kaliteli, gözenekli hale gelir, sıhhi tesisat için tamamen uygun değildir.

Kaynak işi yapılırken, ark hareketinin üç yönde gerçekleştirilebileceği dikkate alınmalıdır:

- Elektrotun ekseni boyunca öteleme hareketi.Bu durumda, kaynak arkı en uygun durumda tutulur, dikiş kalitesi mükemmeldir. Elektrot ve kaynak havuzu arasındaki boşlukta, hızlı ve kaliteli çalışma sağlamak için gerekli olan koşullar tam olarak gözlemlenir. Kaynak sırasında, mesafenin aynı kalması ve ark uzunluğunun sabit kalması için elektrot ekseni boyunca sürekli hareket ettirilmelidir.

- Hareket uzunlamasına ise, oluşan kaynak dikişinin ekseni boyunca iplik benzeri bir boncuk görünecektir. Ortaya çıkan dikişin kalınlığı, elektrotun hızına bağlı olacaktır. Silindir, kullanılan elektrotun çapından yaklaşık 2-3 mm daha geniş bir genişliğe sahiptir. Kordonun kendisi bir kaynaktır, ancak dardır, iki boru bölümü bağlandığında güçlü bir bağlantı oluşturmak için yeterli değildir. Dikişi daha güçlü ve daha geniş hale getirmek için, hareket sırasında elektrodu yatay olarak da hareket edecek şekilde hareket ettirmek gerekir, yani. gelecekteki dikiş boyunca.

- Kaynak sırasında yanal hareket de kullanılır. Salınımlı tipte ileri geri hareketler yapmak gerekir. Her bir vaka için hareketlerin genişliği farklıdır, bireysel olarak belirlenir. Adım genişliği çeşitli faktörlerden etkilenir. Bu, gelecekteki dikişin boyutu, konumu, kaynak yapılan malzemelerin özellikleri, bağlantı için geçerli gereksinimlerdir. Elektrik kaynağı genellikle elektrot çapının 1.5-5 katı bir dikiş genişliği sağlar.

Hareket yönü seçilirken iki borunun da kenarlı olmasına dikkat edilmelidir. Tamamen eritilirler, dikiş, planlanan yüklere dayanabilmesi için güçlü ve güvenilir olmalıdır.

cüruf giderme

İki boru arasındaki bağlantı tamamlandıktan sonra, dikişin soğumasını sağlamak gerekir, ardından durumunu inceleyebilirsiniz. Çoğunlukla, ortaya çıkan cüruftan temizlenmesi gerekir. Kaynak işlemi sırasında elektrot üzerindeki akı yandığında oluşur. Bunu kontrol etmek o kadar zor değil, soğuduktan sonra bir çekiçle dikişe vurmanız gerekiyor. Cüruf varsa, uçacak, altında elektrik kaynağından sonra kalan parlak ve temiz bir dikiş açılacak. Bağlantıya ve borulara zarar vermemek için, ilk önce 2-3 cm uzunluğundaki küçük alanlarda uygulama yapmak daha iyidir, her şey temiz ve düzgün bir şekilde ortaya çıkarsa, metal boru hattının kaynağına başlayabilirsiniz.

Elektrik kaynağı göründüğü kadar karmaşık değildir, ancak tüm adımları ve gereksinimleri doğru bir şekilde takip etmek önemlidir. Yalnızca yüksek kaliteli ekipman ve diğer araçları seçmelisiniz

Bundan sonra, kaynak tipi ve dikiş seçilir. Eller, yüz ve gözler için koruyucu ekipman kullanımını unutmayınız.

Kaynak kuralları ve özellikleri

Sürece başlamadan önce, sürecin aşağıdaki nüanslarını tanımanız gerekir:

- Maruz kalma sıcaklığını seçmede zorluk. Çinko +400°C'de erimeye başlayabilir. Sıcaklığı biraz arttırırsanız, kaplama yanmaya ve buharlaşmaya başlar. Bu, güçlü bir dikiş oluşumunu önler. Bağlantı gözenekli, çatlaklarla kaplı.

- Ark kararsızlığı. Cihazın doğru çalışma modunu yalnızca deneyimli bir kaynakçı seçebilir. Acemi ustalara kaplanmış elektrotlar, gaz koruyucu bir ortam veya dolgu malzemesi kullanmaları tavsiye edilir. İkinci seçenek, yüksek kaliteli bir dikiş oluşturmak gerektiğinde kullanılır.

- Delikleri çıkarma zorluğu.Levhanın hasarlı alanları kir, pas izleri ve yağlardan önceden temizlenir. Büyük çaplı bir kusurla, nokta yöntemiyle sabitlenen metal ekler kullanılır. 2 mm'den büyük parça kalınlıkları için yumuşak çelik tapalar veya bölmeler kullanılır. İstenilen boyutta küçük delikler açılır. Kusurların iç yüzeylerine diş açılmamalıdır.

Önemli Kaynak İpuçları

Herhangi bir kaynak, bir dizi önemli gereksinimin yerine getirilmesi gereken karmaşık bir teknolojik süreç olarak kabul edilir. Galvanizli çeliğin kaynağı, ayrıca koruyucu bir çinko kaplama ile çalışmanın gerekli olması nedeniyle karmaşıktır. Bu işlemin ana özelliği, galvanizlemenin zaten 420 derecede erimeye başlaması ve 906 derecede kaynayıp buharlaşmasıdır.

Tüm bu işlemlerin kaynaklı bağlantının kalitesi üzerinde olumsuz bir etkisi vardır, çatlaklar, gözenekler ve içinde çeşitli kusurlar oluşmaya başlar. Bunun olmasını önlemek için galvanizli çeliğin kaynağı diğer sıcaklıklarda yapılmalı ve ayrıca özel bir korumalı gaz ortamı bulunmalıdır.

Verimli kaynak için yaygın olarak galvanizli çelik kaynak teli ve bakır kullanılır. En uygun olanı alüminyum-bronz ve bakır-silikon alaşımından yapılmış tellerdir. Dolgu teli kullanılıyorsa, galvanizleme kaynağı doğru olacaktır.

Bu yöntemin bir dizi olumlu özelliği vardır:

- çalışma sürecini gerçekleştirirken, kaynakta korozyon hasarı olmaz;

- minimum düzeyde sıçrama vardır;

- çinko kaplamanın hafif yanması;

- düşük seviyede ısı girişi;

- çeliğin lehimlenmesine ayrıca basit işlemler eşlik eder;

- malzemenin katodik koruması sağlanır.

Kaynak işlemi sırasında çinko özel bir kaynak havuzuna geçer ve bu da ek yerinde çatlaklara, hasarlara, gözeneklere neden olur. Bu nedenle çalışmaya başlamadan önce çinko tabakasının çıkarılması gerekir.

Sökme işlemi genellikle bir gaz brülörü, aşındırıcı tekerlek, fırçalar ile gerçekleştirilir. Çinkoyu temizlemek için alkali kullanan kimyasal yöntemler de vardır. Tedaviden sonra bölge su ile yıkanır ve iyice kurutulur.

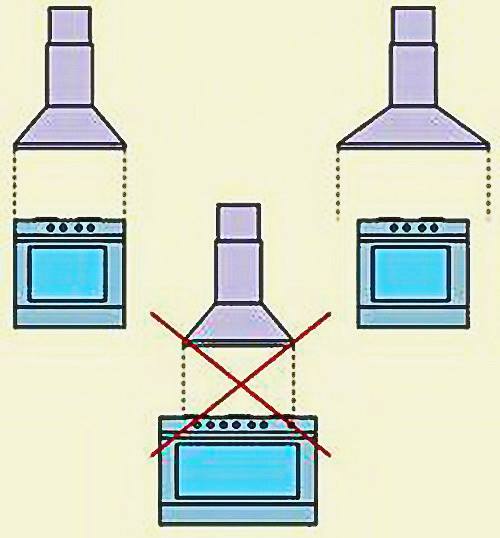

Apartmanda kaynak özellikleri

Küçük çaplı düşük basınçlı bir boru hattının kaynaklanması için geleneksel olarak elektrik arkı manuel veya yarı otomatik kaynak kullanılır. Farklı çaplardaki bölümlerin birleştiği yerde adaptörlere ihtiyaç vardır, onlarsız gaz boru hattının güvenilirliği azalır.

Dairedeki gaz borularına kaynak yapmadan önce gazın kesilip kesilmediğini kontrol ederler. Sitenin sökülmesi gerekiyorsa, bir kesici kullanın. Boruyu aktarırken, metalden bir nikel kaynaklanarak bağlantı boğulur. Ana işin aşamaları:

- kalan doğal gazı çıkarmak için kurulum sahası temizlenir;

- kesici, değiştirilen bölümü söker;

- derz kenarları temizlenir, yağdan arındırılır;

- kaynaktan sonra hat doldurulur;

- her derz test modunda sıkılık açısından kontrol edilir (birleşime sabun karışımı uygulanır, kabarcıklar görülürse sızıntı vardır).

Ana kablolama çalışmaları, projenin onaylanmasından sonra gaz tedarik kuruluşunun izni ile gerçekleştirilir.Kapatma vanalarının bağlanmasını sağlamak zorunludur - gaz kaynağını kapatan özel musluklar.

Apartmanlarda işler gaz servisinin kontrolü altında gerçekleştirilir, özel evlerde mal sahipleri boruları kendi başlarına kurabilirler, ancak SNiP gerekliliklerine uyarlar.

Tecrübeli kaynakçıların kuvvetleri ile boruların alın bağlantısı. Binanın yangın güvenliği, gaz boru hatlarının sızdırmazlığına bağlıdır. Küçük bir kusurda bile sızıntılar olabilir, bu nedenle bağlantıların kontrolü hatasız gerçekleştirilir.

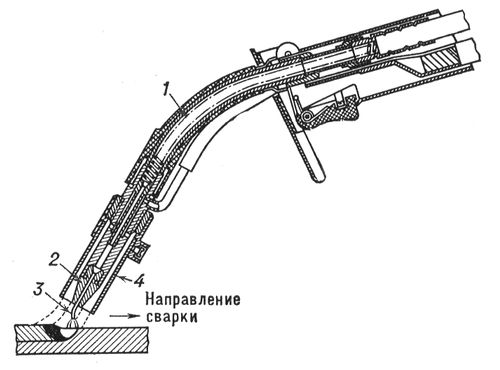

Yarı otomatik kaynak makinesi çeşitleri, avantajları ve dezavantajları

Yarı otomatik sarf malzemesi elektrot kaynağı için torç: 1 - ağızlık; 2 - değiştirilebilir uç; 3 - elektrot teli; 4 - meme.

Şu anda çok sayıda yarı otomatik kaynak makinesi üretiliyor. Yarı otomatik kaynak makinesi çelik, alüminyum ve diğer metallerin kaynağını yapar. Fabrika atölyelerinde, yarı otomatik kaynak makineleri kullanılarak makinelerin metal yüzeyine parçalar kaynaklanır. Bunun için fabrikada yarı otomatik cihazlar bir yan meme ile donatılmıştır. Yarı otomatik makinelerde elektrot olarak alüminyum veya çelik tel kullanılabilir. Cihazların kaynaklı dikişi, bir akının koruması altında veya koruyucu gazlarda gerçekleştirilir. Kaynağın özlü tel ile korunduğu tasarımlar vardır. Yarı otomatik makineler aşağıdaki tiplere ayrılır:

- sabit;

- taşınabilir;

- mobil.

Cihazla pişirmenin avantajları:

- 0,5 mm'ye kadar küçük bir kalınlığa sahip metalleri kaynaklamak mümkündür.

- Cihaz, kirli veya paslı yüzeyleri pişirmek için bile kullanılabilir.

- Kaynak, düşük işçilik maliyetine sahiptir.

- Galvanizli parçaların bakır alaşımlı tel ile kaynaklanması mümkündür. Bu çinko kaplamaya zarar vermez.

Yarı otomatik kaynağın dezavantajları:

- Koruyucu gaz kullanılmazsa, kaynak sırasında metal sıçrayabilir.

- Açık ark yoğun radyasyona sahiptir.

Araba parçalarının kaynağı için yarı otomatik kullanılır.

Arabaların detaylarının pişirilmesinde yarı otomatik cihaz uygulanmaktadır. Hepsinden önemlisi, çelik ve alüminyum parçaların kaynağında yarı otomatik kaynak kullanılır.

Çalışma sürecinde koruyucu bir gaz kullanılır: karbondioksit, argon veya helyum. Çoğu zaman, çelik argon veya karbon dioksit ile kaynaklanır.

Güç kaynağı doğrudan ters akımdır. Yarı otomatik kaynak makinesi, bir güç kaynağı, bir torç ve bir tel besleyici içerir.

Yarı otomatik cihazın ana mekanizması kaynak torcudur. Çalışma alanına kaynak teli ve koruyucu gaz sağlar. Besleme mekanizması üç tiptir:

- çekme;

- itmek;

- evrensel.

Gaz meşale kaynak teknolojisi

Yöntem, UTP olarak da bilinen Almanlar tarafından icat edildi. Şu anda, bir gaz brülörü ile lehimleme, HLS-B flux ile birlikte UTP-1 lehimini kullanır. Lehim, bakır ve çinko bazlı bir çubuk şeklinde üretilir, bakır alaşımlarının, dökme demirin kaynağı için uygundur.

İşe hazırlık ve lehimleme

Sıradan çelik pişirmeniz gerektiğinden 1-2 konum daha az bir brülör seçin. Lehimin bir parçası olan silikon ile oksijenin birleşerek oksit oluşturabilmesi için asetilen alevinde daha fazla oksijen olması gerekir. Çinkonun buharlaşmasını engelleyen bu önemli koruyucu unsurdur.

Kaynaktan önce galvanizli boru parçaları lehim bölgesinden 5 cm uzağa ısıtılır.Kaynak sırasında, lehim çubuğu 40 ° 'lik bir açıyla eklem boşluğuna getirilir, burada erir ve dikiş erimiş metal ile doldurulur. Çubuğu arkada değil, brülörün önünde tutarak “çekme” yöntemini kullanmak daha iyidir. Alev, parçaları değil, lehimi ısıtır.

akı uygulaması

Ön kaynak yerleri gumboil marka HLS-B ile doldurulur. Macun kıvamının bileşimi, kaynaklı galvanizli boruların her bir segmentini en az 2 cm uzunluğunda yakalayacak şekilde uygulanır.Akı tabakası, özel olmayan çelik boruların lehimlenmesinden 2-3 kat daha fazla olmalıdır. kaplama.

Son aşama

Duvar kalınlığı 4 mm'den fazla olmayan çinko borular tek geçişte kaynaklanır, daha kalın olanlar 2-3 kez lehimlenir. Soğuduktan sonra dikiş bölgesinde akı kalacak, su ve metal bir fırça ile uzaklaştırılacaktır.

Temizlerken, çinko kaplama kolayca zarar görebileceğinden aşırıya kaçmamak önemlidir. Borunun içi gün boyunca akan musluk suyu ile yıkanır.

Çeliği galvanizleme yöntemleri

Çelik bir yüzeye çinko uygulamanın birkaç yolu vardır. En yaygın olanları aşağıdaki yöntemlerdir:

- galvanik yöntem;

- püskürtme;

- sıcak galvanizleme.

galvanik yol

Galvanik kaplama yöntemi, bir elektrik akımı kullanılarak ürün üzerine koruyucu bir metalin bırakılması sürecinden oluşur. Bu yöntem çok yaygındır, çünkü iyi kalitede bir koruyucu kaplama elde etmek, koruyucu tabakanın kalınlığını kolayca değiştirmek ve yetersiz tedarik edilen demir dışı metalleri (örneğin çinko) dikkatli bir şekilde kullanmak için kullanılabilir. Sürtünen yüzeylerin sıkışmasına karşı direnci arttırmanın en iyi yolu bu değildir.Ancak bu yöntem basit, teknolojik olarak gelişmiş ve işi büyük bir doğrulukla gerçekleştirmeyi mümkün kılıyor.

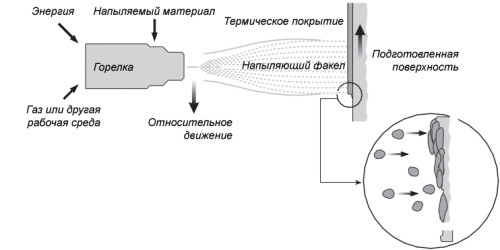

Püskürtme

Çinko biriktirme şeması.

Yöntem, kaplanacak yüzeye özel elektrik arkı veya gaz alev tabancalarından erimiş metalin püskürtülmesinden oluşur. Püskürtme tabancasına çinko tel yerleştirilir, eritilir ve ürün üzerine püskürtülür. Yüzeydeki çinko erimiş damlacıklar, bir kaplama oluşturan küçük pullar gibi katılaşarak katılaşır. Bu galvanizleme yöntemini kullanmak için enerji tüketen ve büyük boyutlu ekipman (örneğin banyolar) gerekli değildir. Püskürtme sadece atölyede değil, kurulum sırasında doğrudan sahada da kullanılabilir.

sıcak daldırma galvanizleme

Çeliğin sıcak daldırma galvanizleme işleminin şeması.

Sıcak daldırma galvanizleme, çeliğe çinko kaplama uygulamanın en büyük yöntemi olarak kabul edilir. Daha önce salamura edilmiş veya mekanik olarak temizlenmiş, yağı alınmış demirli metal bağlantı elemanlarından oluşan bir erimiş çinko banyosuna (çinko sıcaklığı yaklaşık 500-520 santigrat derecedir) kısa süreli daldırılarak uygulanır. Çinko eriyik içine daldırılmadan önce, ürünler eritme ve hazırlık ısıtmasına tabi tutulur. Ürünler eriyikten çıkarıldıktan sonra soğuması ve fazla çinkonun uzaklaştırılması için santrifüj işlemine tabi tutulur. Bu tip galvanizleme çok yaygındır. Çift korozyon önleyici koruma oluşturması bakımından benzersizdir: kabuğun kendisi ve çinko kaplamanın hasar görmesi durumunda çeliğin katodik redüksiyon olasılığı.

Çelik yüzeye uygulanan çinko tabakasının kalınlığı 2 ile 150 mikron arasında değişebilmektedir.

Yarı otomatik kaynak yöntemleri

Çeşitli kaynak yöntemleri vardır. Alın kaynağı, parçalar tamamen değiştirilmediğinde kullanılır. Örneğin, kanada bir yama takarken uçtan uca kaynaklanırlar. Bu tür bir kaynakla, ince bir metal levhanın yan tarafındaki pahları çıkarmak gerekli değildir. Metalin kalınlığı 2 mm'den fazla ise, pahlar çıkarılmalıdır.

Çalışmaya başlamadan önce parçaların tam olarak oturması gerekir. Takarken, parçaların kenarları arasında boşluk olmamalıdır. Montaj yapılmazsa, parçaların ve kaynak yapılacak metal yüzeyin deformasyonuna neden olabilir.

Bu yöntem, gövde parçalarının ve arabanın dış yüzeyinin kaynağı için kullanılır. Alın kaynağı, yüksek kaynak doğruluğunun gerekli olduğu durumlarda kullanılır. Hasarlı alanın yerine yeni bir elemanın kaynaklanması gerekebilir. Bu durumda, parçanın tamamı değil, yalnızca bir kısmı değiştirilir. Bunu yapmak için, sürekli bir dikiş ile alın kaynağı yapılır. Sonra temizlerler. Yüksek kaliteli kaynakla, sıyırma işleminden sonra macunlamanız gerekmeyecektir.

Alın kaynak şeması.

Alın kaynağı yaparken, bağlantı parçaları üzerinde çok çalışmanız gerekir. Bu nedenle, bu tür çalışmalar yüksek nitelikli bir kaynakçı tarafından yapılmalıdır. Büyük bir kalınlığa sahip metalin alın kaynağının gerçekleştirilmesi çok daha kolaydır. Tam bir uyum gerektirmez. Kaynak, sürekli bir nokta dikişi ile gerçekleştirilir.

Örtüşme kaynağı en yaygın olanıdır. Böyle bir kaynakla, metalin bir kısmı diğerinin üzerine bindirilir. Örtüşme kaynağı, onarım yamalarının kaynağında kullanılır. Bu tür kaynak, eşikler, direkler, amplifikatörler değiştirilirken veya onarılırken kullanılır.

Bir delikten kaynak yapmak, bir tür örtüşme kaynağı türüdür. Araba tamiri için kullanılır.Ayrıca, elektrikli perçin yöntemi kullanılarak, gövdenin güç elemanları üzerindeki kanatlar, eşikler gibi yeni parçalar kaynaklanabilir.

Aşağıdaki kaynak türleri vardır:

- puan;

- sağlam;

- sürekli aralıklı

Nokta kaynağı, birbirinden belirli bir mesafede bulunan bir kaynak noktasıdır.

Nokta kaynağı, birbirinden belirli bir mesafede bulunan bir kaynak noktasıdır. Bu mesafe 1 mm ile birkaç cm arasında değişir.

Sürekli bir dikiş, yan yana olan ve birbiriyle örtüşen noktalardan oluşur. Farklı bir kalınlığa sahip metalin alın kaynağında sürekli bir dikiş kullanılır. Araba gövdesinde, deformasyonları önlemek için gövdenin plastik olması gerektiğinden böyle bir dikiş kullanılmaz.

Sürekli bir dikiş yüksek mukavemete sahiptir, ancak eklemlere esneklik kazandırmaz. Örneğin, bir hamama monte edilmiş bir su deposunu kaynak yaparken veya bir çelik profilden parçalar yaparken, yüksek mukavemetli kaynaklı bağlantılar oluşturmak için sürekli bir dikiş kullanılır.

Kesintisiz bir aralıklı dikiş, dikişin sürekli bölümlerinin boşluklarla değişmesidir. Dolu bölümlerin ve boşlukların mesafeleri, amaca bağlı olarak kaynakçı tarafından seçilir. Böyle bir dikişle, büyük kalınlıkta metalden yapılmış gövdenin güç elemanları kaynaklanır.

Galvanizleme pişirmek için hangi elektrotlar.

Galvanizleme bunlardan biridir. en etkili yollar, çeliğin korozyona karşı korunması. Bina yapılarının, boruların, hidrolik yapıların imalatında yaygın olarak kullanılmaktadır. Metale çinko uygulamanın birkaç yolu vardır - bu galvanik bir yöntemdir, sıcak daldırma galvanizleme ve püskürtmedir. Biçilmiş çinko tabakasının kalınlığı 3 ila 150 mikron arasında değişir.

Çinkonun kaynama noktası 906 C olduğundan kaynak sırasında hızla buharlaşma eğilimindedir. Buharlaştığında çinko zararlı dumanlar çıkarır ve bu da astım krizine neden olabilir. Kaynak anında yoğun buharlaşma ile çinko kaynak havuzuna girer ve bu nedenle kaynakta gözenekler ve kristalleşme çatlakları oluşur. Bu bakımdan çinko tabakasını kaynak yerinden temizlemek gerekir. Bazı durumlarda çinko tabakasını çıkarmak mümkün değildir ve daha sonra yüksek kaliteli bir kaynak elde etmeyi mümkün kılan yöntemlerin uygulanması gerekir. Bir manuel ark kaynağı yöntemi seçerken, doğru elektrot seçimi önemli bir rol oynar. Karbon çeliklerinin kaynağında rutil kaplı elektrotlar, düşük alaşımlı çeliklerin kaynağında ise bazik kaplamalı elektrotlar tercih edilmelidir.

Galvanizli boruların kaynaklı alın ve köşe kaynaklarında gözenek oluşumunu önlemek için akımın artırılması ve kaynak hızının düşürülmesi gerekmektedir. Çinko, yalnızca borular pozitif sıcaklıkta çalıştırıldığında dikişlerin kalitesi üzerinde büyük bir etkiye sahip değildir. Galvanizli boruları çinko tabakasına zarar vermeden bağlamak için lehimleme yöntemini kullanın. Ortaya çıkan dikiş çok yüksek özelliklere sahiptir, montaj süresi ve maliyeti önemli ölçüde azalır, dikiş yüksek sıkılığa ve korozyon direncine sahiptir. Bu yöntemle dikiş elde etmek için akı ile kaplanmış elektrotlar ve lehim kullanmak gerekir.Sıradan galvanizli su boruları, geleneksel bir elektrot kullanılarak mükemmel şekilde kaynaklanır.

Çelik kaynak elektrotları

Elektrotlar LEZ

Elektrotlarla galvanizli boruların kaynağı

Koruyucu kaplaması olmayan çelik borular hızla paslanır ve arızalanır. Bu nedenle, malzemenin hizmet ömrünü neredeyse on kat artıran koruyucu bir çinko tabakası uygulamak için bir teknoloji geliştirilmiştir.

Galvanizli borular günümüzde her yerde kullanılmaktadır, paslanmaz çelik ürünlere göre daha ucuzdur ve teknik özellikler açısından onlara verim vermezler. Ancak çinkonun erime noktası ve bu metalin diğer özellikleri ile ilgili olumsuz bir nokta vardır.

Hangi teknolojiler kullanılıyor

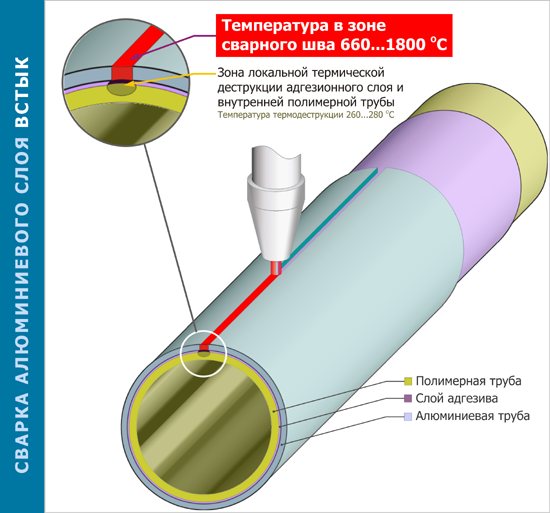

Galvanizli boruların kaynatılmasının yukarıda belirtilen tüm dezavantajları göz önüne alındığında, galvanizlemenin çökmemesi için kaynak işleminin yapıldığı iki özel teknoloji geliştirilmiştir.

İlk teknolojide, kaynak bölgesi, eklemi kapatan ve çinkonun yanmasını, yani gaz haline geçmesini önleyen özel bir malzeme - akı ile işlenir.

Termal enerjinin bir kısmını kendine çeker ve içeride, akı altında çinko erir ve viskoz-sıvı hale gelir. Bu metal, uçlarını eşit şekilde kaplayan iki galvanizli borunun bağlantısını çevreler. Koruyucu tabaka böylece kırılmaz.

İkinci teknoloji, yüksek akıma dayanabilen özel elektrotlar kullanır. Bu yöntem, çinkonun buharlaşmaya zamanının olmadığı kaynak süresini azaltma konumuna dayanmaktadır.

Yani kaynak işlemi o kadar hızlı ve derzin kalitesini düşürmeden gerçekleştirilir ki koruyucu kaplamanın gaza dönüşmesi için zaman kalmaz.

Bu teknolojiler, galvanizli boruların kaynağı söz konusu olduğunda bugün her yerde kullanılmaktadır. Ve sadece gaz boru hatlarına veya inşaatta yük taşıyan yapılara monte edilenler değil.

Su kaynağında, akan suyun etkisi altında çinko çözülür ve kısmen dışarıya çıkarılır. Bu nedenle insan sağlığı için tehlike oluşturmaz.

Süreç Nüansları

Kaynak işleminin kendisine gelince, boru duvarının kalınlığına bağlıdır. Bu gösterge 3 mm'yi geçmezse, boruların uçları, aralarında 2-3 mm'lik bir boşluk bırakılarak ön hazırlık yapılmadan bir elektrot ile bağlanır.

Tabii ki, yüzeylerin temizliği (hem dış hem de iç) mükemmel olmalıdır, böylece kirden arındırılır ve alkol veya solvent ile yağdan arındırılır.

Kalınlık 3 mm'den fazla ise, galvanizli boruların uçlarında et kalınlığına bağlı olarak 1.5-2 mm körleme ile bir pah yapılır. Kaynak işlemi sırasında pahlar arasındaki boşluk elektrot çubuğundan erimiş metal ile doldurulur.

Aynısı büyük çaplı elektrotlar için de geçerlidir. Tersine, akım küçükse veya sarf malzemesinin çapı küçükse, penetrasyon eksikliği meydana gelir. Bu da eklem kalitesinde bir azalmadır.

Çoğu, elektrotun kaynak bölgesi boyunca hareket hızına da bağlı olacaktır. Burada, önceki durumlarda olduğu gibi, yavaş hareket, çelik ve galvanizli tabakadan yanma olasılığıdır.

Yüksek hız hala aynı penetrasyon eksikliğidir. Doğru kaynak hızı deneyimle birlikte gelir. Ve galvanizli boruları ne kadar sık kaynak yapmak zorunda kalırsanız, dikiş o kadar iyi elde edilir.

Gaz brülörü uygulaması

Bir gaz brülörü kullanarak iki galvanizli boru bağlayabilirsiniz.Bir zamanlar Almanlar tarafından icat edilen "UTP" etiketli teknolojiyi giderek daha fazla kullanıyorlar.

Bunu yapmak için çinko kaplamayı solmaya karşı koruyan HLS-B akı kullandılar. Bugün, UTP-1 markasının çubukları bu teknoloji kullanılarak sunulmaktadır - bu, 2 mm kalınlığında bir çubuk şeklinde bir bakır-çinko lehimdir. Bununla beraber, sadece galvanizli ürünleri değil, aynı zamanda bakır alaşımlarını, dökme demirleri de pişirebilirsiniz.

Hazırlık ve lehimleme

İşlem için hazırlık, galvanizli boruların elektrotlarla kaynağı için kullanılanla aynıdır. Ancak GOST'ler ve SNiP'ler tarafından belirlenen belirli özellikler ve normlar vardır.

Isıtıcı sayısı, sıradan çelik boruların kaynağından 1-2 konum daha az seçilir.

Çözüm

Sonuç olarak, galvanizli borularda kaynak kullanmanın hala mümkün olduğunu vurguluyorum. Teknolojiler, koruyucu kaplamayı korumayı ve kaynak noktalarındaki boru hattını hızlı korozyon riskine maruz bırakmamayı mümkün kılar. SNiP'de yer alan kural ve düzenlemelere uymak, uygun elektrotlar, akılar, lehimler kullanmak yeterlidir.