- Kaynak invertörleri hakkında genel bilgiler

- İşe hazırlık

- Kaynak kusurları

- Füzyon eksikliği

- alttan kesilmiş

- yakmak

- Gözenekler ve çıkıntılar

- Soğuk ve sıcak çatlaklar

- Dikey dikiş yarı otomatik

- Nasıl pişirilir?

- Manuel kaynağın temelleri

- Bir elektrot ile metal nasıl kesilir

- Dikey bir dikiş nasıl kaynak yapılır

- Kaynak yaparken polarite

- Aptallar için ipuçları

- Elektrotla dikiş oluşturma

- yukarıdan aşağıya teknik

- Yeni başlayanlar için kaynak temelleri

- Elektrikli kaynak teknolojisi

- Polarite açıklaması

- Elektrot besleme hızının etkisi

- Mevcut güç

- İnce metalin özellikleri

- yukarıdan aşağıya teknik

- İnverter kaynak makinelerinin avantajları

Kaynak invertörleri hakkında genel bilgiler

İnverter kaynak cihazları, standart göstergeli şebeke alternatif akımını yüksek frekanslı akımlara ve ardından doğru akıma dönüştürür. Bu tür cihazların verimi oldukça yüksektir ve ortalama %85-90'dır. Aynı zamanda, yüksek yükler altında bile az güç tüketimi ile invertör ile metal kaynak yapmak mümkündür. Çalışma sırasında, bu ağ üzerindeki herhangi bir fiziksel etki hariç tutulur; bu süre boyunca voltaj dalgalanmaları ve düşmeleri olmaz.

Diğer bir olumlu kalite, düşük voltaj koşullarında nispeten normal çalışma olasılığıdır. Örneğin 170 V'ta birçok inverter 3 mm elektrotlarla kaynak yapabilir. Bir elektrik arkının nispeten kolay üretimi ve tutulması, ekipmanın hızlı gelişimine katkıda bulunur.

Bu, özellikle evde bir invertör ile alüminyum kaynağı yaparken önemlidir.

Eğitimin ilk aşamasında, yeni başlayanlar ünitenin iç yapısına odaklanmamalıdır. Her şeyden önce, dışarıda bulunan tüm terminalleri, konektörleri, anahtarları ve diğer elemanları dikkatlice incelemelisiniz.

Yeni başlayanlar için önerilen cihazın kendisi, toplam ağırlığı 3 ila 7 kg olan kompakt bir metal kutu şeklinde yapılmıştır. Kasa, transformatörü ve diğer dahili parçaları daha verimli bir şekilde soğutmaya yardımcı olmak için birden fazla havalandırma deliğine sahiptir. İnvertörü bir yerden bir yere taşımanın rahatlığı için bir kayış sağlanır ve bazı modellerde ayrıca kulplar bulunur.

Güç, bir geçiş anahtarı veya özel bir anahtar kullanılarak açılır. Ön yüz, güç ve aşırı ısınma kontrol göstergelerini barındıracak şekilde tasarlanmıştır. Ayar düğmesi ile kaynak akımı ve gerilimi ayarlanır. Çalışma kablolarının bağlantısı, burada ön panelde bulunan artı ve eksi olmak üzere iki çıkışa gerçekleştirilir. Kablolardan birine elektrot tutucu, diğerine ise iş parçasına bağlı mandal şeklinde bir klips takılır. Güç kablosunu bağlamak için konektör arkada bulunur.

Satın alırken, kabloların uzunluğuna ve esnekliklerine özellikle dikkat etmelisiniz.Sert ve kısa kablolarla, yeni başlayanlar için inverter kaynağı elverişsiz olacaktır ve özel bir uzatma kablosu gerekebilir.

İşe hazırlık

Profil boruların kaynaksız bağlantısı esas olarak özel kelepçeler ve cıvatalar kullanılarak gerçekleştirilir. Zamanla, bağlantı elemanları gevşer, bu nedenle ürüne bakarken yapının gücünü sürekli kontrol etmek gerekir. Çalışma sırasındaki sorunları azaltmak için yapıyı birleştirmek için kaynak kullanılır.

Güçlü bir kaynak elde etmek için borunun yüzeyini hazırlamak gerekir. Bunun için:

boru bölümleri gerekli uzunlukta kesilir;

Boruları kesmek için bir öğütücü kullanma

Boruları, kesimi mümkün olduğunca eşit yapmanızı sağlayan demir testeresi gibi özel aletlerle kesmeniz önerilir.

- elemanları bir açıyla bağlamak gerekirse, borular, boşluklar mümkün olduğunca küçük olacak şekilde birbirine dikkatlice ayarlanır. Bu, kaynağın kalitesini ve sonuç olarak bitmiş ürünün güvenilirliğini artıracaktır;

- kaynağın yerleştirilmesi gereken yerler pas, çapak ve diğer yabancı tortulardan temizlenir. Herhangi bir dahil etme, dikişin gücünü olumsuz etkiler. Temizleme, basit bir metal fırça veya öğütücü gibi özel ekipmanlarla yapılabilir.

Kaynak öncesi yüzey hazırlığı

Kaynak kusurları

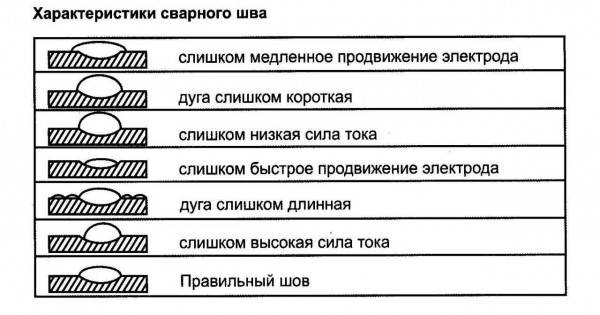

Acemi kaynakçılar, kusurlara yol açan dikişler yaparken sıklıkla hata yaparlar. Bazıları kritik, bazıları değil.

Her durumda, daha sonra düzeltmek için hatayı tanımlayabilmek önemlidir. Yeni başlayanlar arasında en yaygın kusurlar, dikişin eşit olmayan genişliği ve düzensiz dolgusudur.

Bu, elektrot ucunun düzensiz hareketleri, hareketlerin hızındaki ve genliğindeki değişiklikler nedeniyle olur. Tecrübe birikimi ile bu eksiklikler giderek daha az fark edilir hale gelir, bir süre sonra tamamen ortadan kalkar.

Diğer hatalar - akımın gücünü ve arkın boyutunu seçerken - dikişin şekli ile belirlenebilir. Bunları kelimelerle anlatmak zor, anlatmak daha kolay. Aşağıdaki fotoğraf, ana şekil kusurlarını göstermektedir - alttan kesmeler ve düzensiz doldurma, bunlara neden olan nedenler hecelenmiştir.

Kaynak yaparken oluşabilecek hatalar

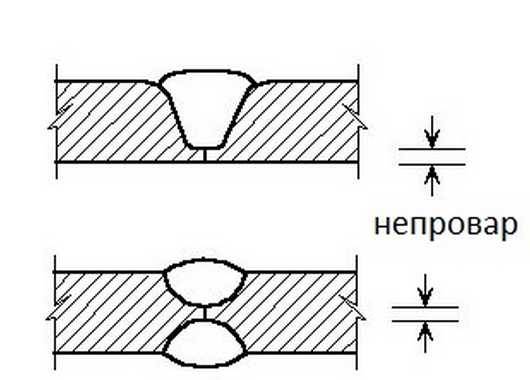

Füzyon eksikliği

Acemi kaynakçıların yaptığı hatalardan biri: füzyon eksikliği

Bu kusur, parçaların birleşiminin eksik doldurulmasından oluşur. Bu dezavantaj, bağlantının gücünü etkilediği için düzeltilmelidir. Ana sebepler:

- yetersiz kaynak akımı;

- yüksek hareket hızı;

- yetersiz kenar hazırlığı (kalın metallerin kaynağında).

Akımı düzelterek ve arkın uzunluğunu azaltarak ortadan kaldırılır. Tüm parametreleri doğru bir şekilde seçtikten sonra, böyle bir fenomenden kurtulurlar.

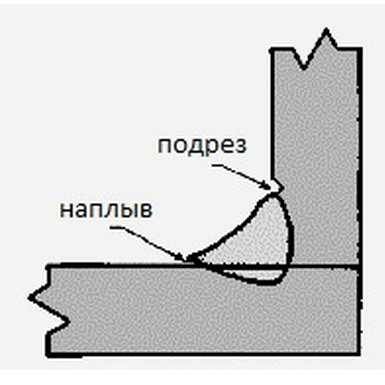

alttan kesilmiş

Bu kusur, metaldeki dikiş boyunca bir oluktur. Genellikle ark çok uzun olduğunda oluşur. Dikiş genişler, ısıtma için arkın sıcaklığı yeterli değildir. Kenarların etrafındaki metal hızla katılaşarak bu olukları oluşturur. Daha kısa bir yay ile veya mevcut gücü yukarı doğru ayarlayarak "tedavi edilir".

Köşebentte alttan kesme

Bir köşe veya tee bağlantısı ile, elektrotun daha dikey düzleme yönlendirilmiş olması nedeniyle alt kesim oluşur. Daha sonra metal aşağı akar, tekrar bir oluk oluşur, ancak farklı bir nedenden dolayı: dikişin dikey kısmının çok fazla ısınması. Akımı azaltarak ve/veya arkı kısaltarak ortadan kalkar.

yakmak

Bu, kaynaktaki bir açık deliktir. Ana sebepler:

- çok yüksek kaynak akımı;

- yetersiz hareket hızı;

- kenarlar arasında çok fazla boşluk var.

Kaynak yaparken yanmış bir dikiş böyle görünür

Düzeltme yöntemleri açıktır - optimum kaynak modunu ve elektrotun hızını seçmeye çalışıyoruz.

Gözenekler ve çıkıntılar

Gözenekler, bir zincir halinde gruplanabilen veya dikişin tüm yüzeyine dağılabilen küçük deliklere benziyor. Bağlantının gücünü önemli ölçüde azalttıkları için kabul edilemez bir kusurdur.

Gözenekler görünür:

- kaynak havuzunun yetersiz korunması durumunda, aşırı miktarda koruyucu gaz (düşük kaliteli elektrotlar);

- koruyucu gazları saptıran ve oksijenin erimiş metale girdiği kaynak bölgesindeki çekim;

- metal üzerinde kir ve pas varlığında;

- yetersiz kenar hazırlığı.

Yanlış seçilmiş kaynak modları ve parametreleri ile dolgu telleri ile kaynak yaparken sarkmalar ortaya çıkıyor. Ana parçaya bağlı olmayan uyuşmuş bir metali temsil eder.

Kaynaklardaki ana kusurlar

Soğuk ve sıcak çatlaklar

Metal soğudukça sıcak çatlaklar ortaya çıkar. Dikiş boyunca veya dikiş boyunca yönlendirilebilir. Bu tür bir dikiş için yüklerin çok yüksek olduğu durumlarda, soğuk dikişler zaten soğuk bir dikişte görünür. Soğuk çatlaklar kaynaklı bağlantının tahrip olmasına neden olur. Bu eksiklikler sadece tekrarlanan kaynak ile tedavi edilir. Çok fazla kusur varsa dikiş kesilir ve yeniden uygulanır.

Soğuk çatlaklar ürün arızasına yol açar

Dikey dikiş yarı otomatik

Kaynağın kalitesi, ortaya çıkan yapının ne kadar güçlü olacağına ve hangi yük için tasarlanacağına bağlıdır.

Ayrıca bazı durumlarda çekici bir estetik görünümü korumak önemlidir. Metal havuzdan akarken, sorunların çoğu dikey bir kaynağın oluşturulmasıyla ortaya çıkar.

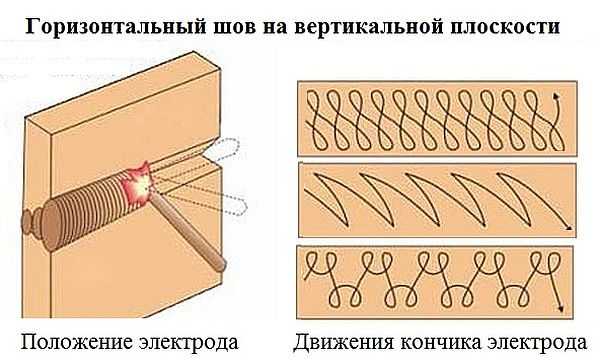

Oldukça yaygın bir soru, dikey nasıl pişirilir dikiş. Özellikler arasında aşağıdaki noktalara dikkat ediyoruz:

- Malzemenin hazırlanması, ne tür bir iş yapılacağına bağlı olarak gerçekleştirilir. Malzemenin kalınlığı ve işlenebilirlik derecesi dikkate alınır.

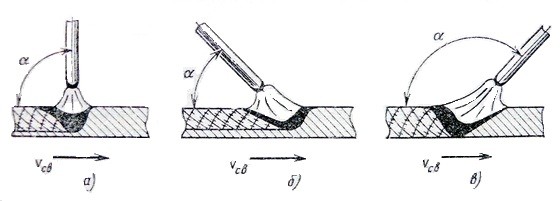

- Ortalama çalışma akımına sahip kısa bir ark seçilir.

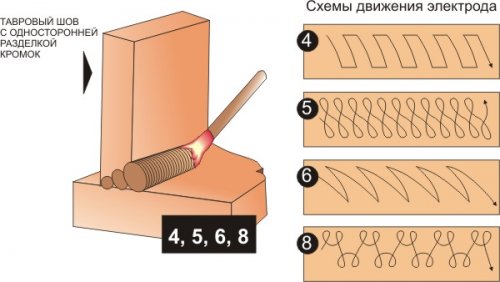

- Özel kaplamalı çubuk, işlenecek yüzeye göre 80 derecelik bir açıyla yerleştirilmiştir.

- Dikey bir dikiş oluştururken, çubuğun oluşturulan boncuğun tüm genişliği boyunca manipüle edilmesi önerilir.

yarı otomatik kaynak

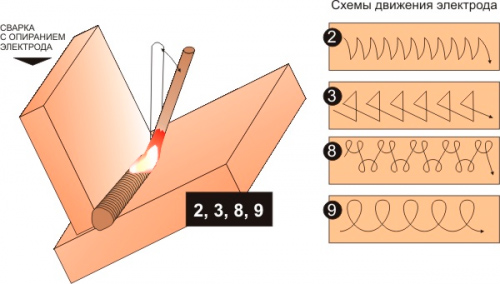

Yüzeyden ayrılan ark ile kaynak yapılarak yüksek kaliteli bir dikey dikiş elde edilebilir. Yeni başlayan kaynakçılar için bu yöntem, uygulanması daha kolay olduğu için daha uygundur. Bunun nedeni, ark ayırma anında metalin soğuyabilmesidir. Bununla birlikte, önemli bir dezavantaj da vardır - performans göstergesi azalır. Çubuğun yüzeyden ayrılmasıyla ilgili bu yöntemin uygulanmasının özellikleri arasında aşağıdaki noktaları adlandırıyoruz:

- Kaynak yaparken uç, kaynaklı kraterin rafında desteklenebilir.

- Tüm dikey dikişin kaplanması nedeniyle çalışma parçasının bir yandan diğer yana hareket şeması. Ek olarak, çalışma parçası yukarıdan aşağıya hareket ederken ilmeklerin veya kısa bir silindirin şemasını uygulamak mümkündür.

- Ayarlanan akım gücü, büyük ölçüde dikişin şeklini ve ana parametrelerini belirler. Genel olarak, belirli bir alaşım kalınlığı için derecelendirmenin normal değerden 5 A azaltılması önerilir.

Gerçekleştirilen çalışmanın ana parametrelerinin hemen hemen her durumda deneysel olarak seçildiği dikkate alınmalıdır. Bu nedenle kaynakçının becerileri, bağlantının kalitesini ve güvenilirliğini büyük ölçüde belirler.

Nasıl pişirilir?

Kaynak, arkın ateşlenmesiyle başlar. Bir ark başlatmanın iki yolu vardır:

- Dokunmak. Elektrot 60°'lik bir açıyla tutulur, ardından elektrotun ucu metale dokunur ve elektrotu hemen 3-5 mm'lik bir mesafeye yükseltir. Bir ark oluşur.

- Dikkat çekici. Elektrotun ucu, metal yüzeyinin üzerine hızla çekilir ve hemen 2 mm hızla kaldırılır.

5 mm'lik bir yay uzunluğunu korumak en uygunudur. Çok yaklaşırsanız, elektrot yapışması meydana gelir, metal boyunca uzun bir ark kaynamaz, çok fazla sıçrama oluşturur. Yapışma çok sık oluyorsa, mevcut güç yeterli değildir ve eklenmelidir. Yayın uzunluğu sesle kontrol edilebilir: ses eşitse, monotonsa, uzunluk sabittir, ancak patlamalı keskin sesler oluşursa, uzunluk çok uzundur.

Kaynakçı yayı yakalar yakalamaz kaynak yapmaya başlar. Elektrot, hafif salınım hareketleri gerçekleştirerek yatay olarak yavaş ve düzgün bir şekilde hareket ettirilir. Ark aniden kırılırsa veya elektrot dikiş bitmeden yanarsa, doğru çalışmaya devam etmeniz gerekir. Dikişin sonunda bir girinti (krater) oluşur. Ondan yaklaşık 12 mm geri çekilmeniz ve yayı yakmanız gerekir. Yavaşça ilerleyin, krateri dikkatlice kaynaklayın ve dikişi kaynaklamaya devam edin.

Kural olarak, birkaç katmanda kaynaklanırlar:

- iki katmanda 6 mm kalınlığa kadar parçalar;

- iş parçası 6-12 mm - üç katman halinde;

- 12 mm'den fazla kalınlığa sahip parçalar - 4 katman.

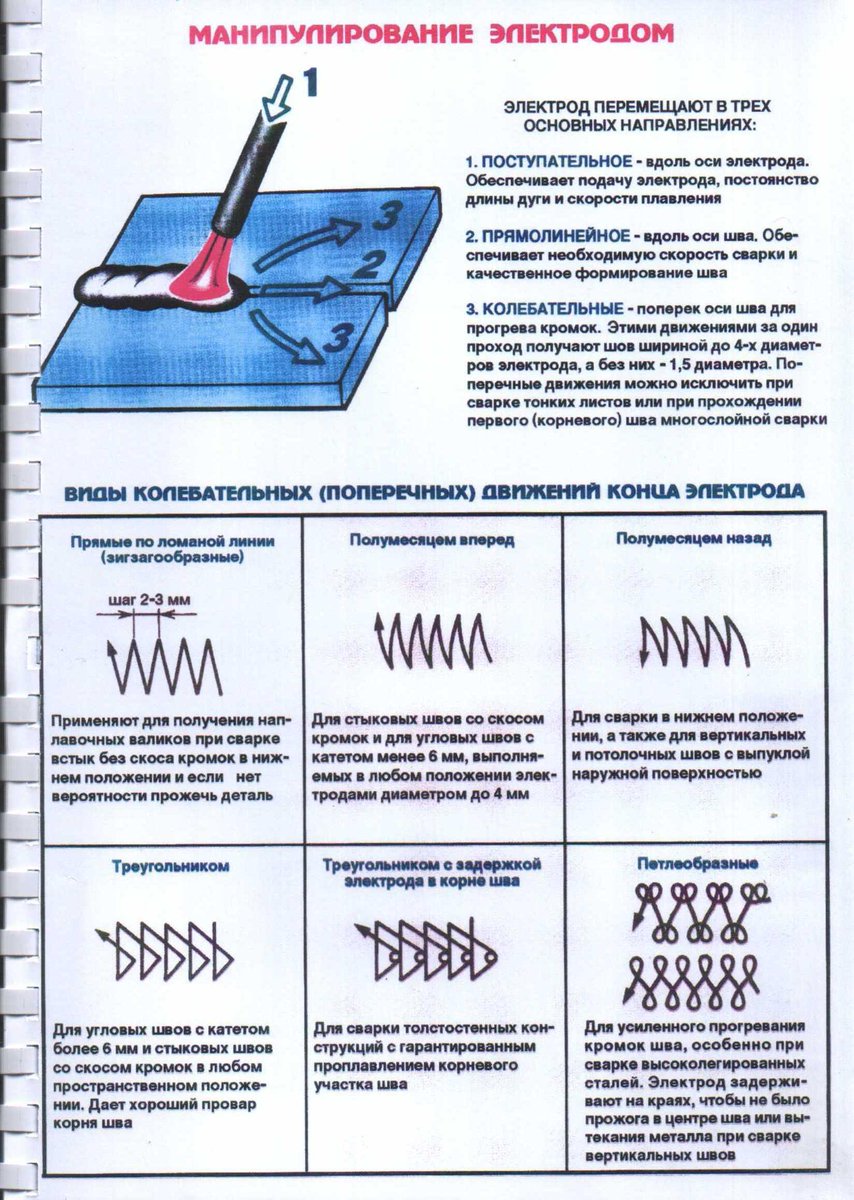

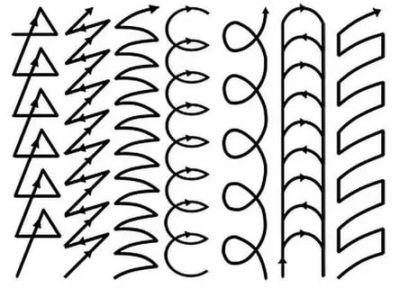

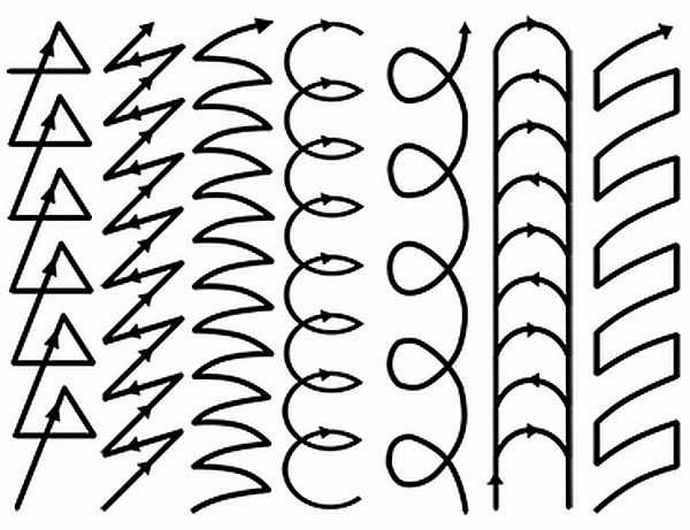

Arkın yörüngesi türlere ayrılır:

- Translasyonel - elektrot basitçe elektrotun ekseni boyunca hareket eder;

- Boyuna - ince bir iplik dikişi oluşumu için;

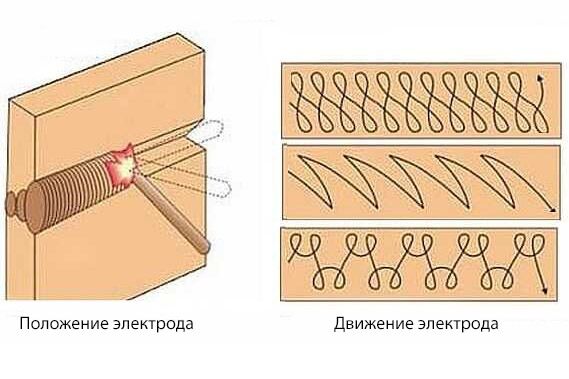

- Enine - belirli bir genişliğe sahip bir elektrotun salınım hareketi (Şekil 2)

incir. 2

Genellikle usta, üç yörüngeyi de birleştirir. Aynı zamanda, elektrot yandığı ve uzunluğu azaldığı için elektrot ile yüzey arasındaki mesafeyi kontrol etmek gerekir. Zaman içinde hareket hızını artırmak veya azaltmak için banyonun durumunu, boyutunu da izlemeniz gerekir.

Parçaları sürekli bir dikişle hemen kaynaklamanın imkansız olduğu unutulmamalıdır, bu metalin bozulmasına yol açacaktır. İki boşluk kelepçelerle veya başka bir şekilde bağlanır, daha sonra dikişin uzunluğuna bağlı olarak birbirinden 8-25 cm mesafede nokta dikişleri yapılır. Metal stresinin oluşmaması için her iki tarafta nokta dikişleri yapılması önerilir. Ve ancak o zaman ana dikişin uygulanmasına geçin.

Manuel kaynağın temelleri

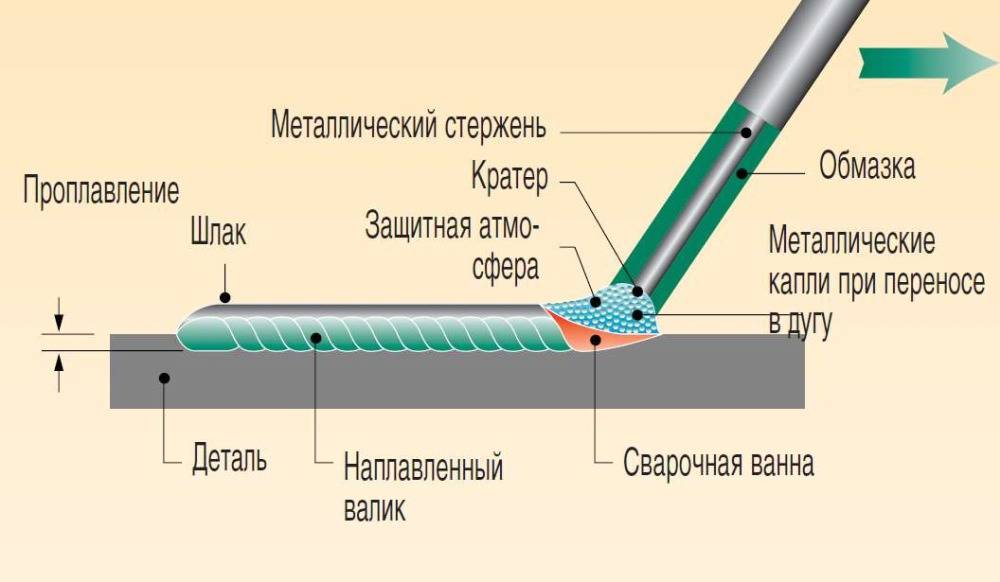

Sarf malzemesi elektrotuyla kaynak yaparken, hem metal eritme arkının hem de kaynağa eklenen metalin kaynağıdır. Erimiş metal bölgesini (kaynak havuzu) korumak için elektrotu kaplamak için özel bir akı kaplaması kullanılır. Elektrotun amacına bağlı olarak, kaplamanın bileşimi değişir. Ayrıca, elektrotun yanmasının doğası, arkın bakım kolaylığı ve dikişin kalitesi buna çok bağlıdır.

- Asidik kaplama, temel bileşen olarak demir ve silikon oksitler içerir. Kullanırken, kaynak havuzundaki metal aktif olarak kaynar, bu da gaz gözeneklerini dikişten çıkarmanıza izin verir. Asit kaplı elektrotlarla kaynak, herhangi bir polaritenin alternatif ve doğru akımında gerçekleştirilebilir.Yabancı kalıntılar oksitlendiğinden ve cüruf banyosundan çıkarıldığından, dikiş kontamine metal üzerinde bile iyi gider. Bu tip kaplamanın ana dezavantajı, dikişin çatlama eğilimidir, bu nedenle bu tip elektrotlar sadece sünek düşük karbonlu çeliklerden yapılmış parçaların kritik olmayan bağlantılarında kullanılır.

- Esas olarak kaplanmış elektrotlar florür ve kalsiyum karbonattır. Bazik kaplamalı bir elektrot yandığında, kaynak havuzunu atmosferik oksidasyondan koruyan aktif olarak karbon dioksit oluşur. Deokside olmayan bir dikiş, kristalleşme ve çatlama eğilimi olmadan dayanıklıdır. Bu artının ters tarafı, bazik kaplamalı elektrotlarla kaynak yaparken cüruf zayıf bir şekilde ayrıldığından, yüzey temizliği için yüksek gereksinimlerdir. Kaynak, ters polarite ile doğru akım ile gerçekleştirilir.

- Rutil ve rutil-selüloz kaplamalı elektrotlar çok yönlüdür, her türlü akımda kullanılabilirler (bazı kaplama bileşimleri doğru akımda çalışırken belirli bir polarite gerektirir). Kaynak havuzu orta derecede deokside olur, bu da cürufları ve gaz kalıntılarını ayırmayı mümkün kılar, ancak aynı zamanda kaynağın yeterli mukavemeti de korunur.

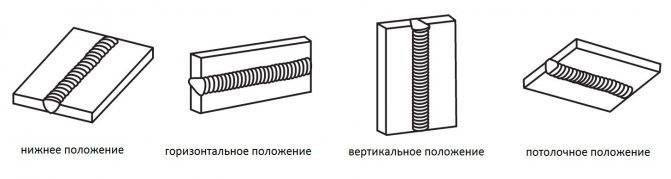

Elektrotun kalınlığı, kararlı ark için gerekli akımı ve dolayısıyla arkın termal gücünü belirler. Bu nedenle ince metallerin (sac, ince cidarlı borular) kaynağı, düşük akımda ince (1,6-2 mm) elektrotlarla yapılır.Akımın tam değeri birçok parametreye bağlıdır: elektrot tipi, dikiş yönü ve elektrotlarla birlikte ambalaj üzerinde bir tablo şeklinde gösterilir. Aşağıdaki dikiş sınıflandırması vardır:

- Alt dikiş en kolayıdır. Kaynak yapılacak parçalar yatay olarak uzanır, yerçekimi aşağıya doğru yönlendirildiği için kaynak havuzu stabildir. Bu, herhangi bir kaynakçının eğitimine başlayan en basit dikiş türüdür.

- Yatay dikiş aynı yönde gerçekleştirilir, ancak metali banyoda tutmak için kaynakçının çok daha fazla beceriye ihtiyacı vardır.

- Dikey dikiş daha da zordur. Bu durumda, erimiş metalin kaynak havuzundan dışarı akmasını önlemek için elektrot aşağıdan yukarıya doğru yönlendirilir. Aksi takdirde, dikiş sarkma ve sığ penetrasyon ile düzensizdir.

- En zor dikiş tavandır, çünkü kaynak sırasında kaynak havuzu elektrotun üzerindedir. İyi kurulmuş bir tavan dikiş kaynağı tekniği, bir elektrik kaynakçısının yüksek yeterliliğinin bir işaretidir.

Birçok kaynakçı için boru kaynağı ciddi bir test haline gelir - sonuçta, bu durumda, alt dikiş düzgün bir şekilde dikey olana ve ardından bir tavan bölümüne dönüşür. Bu nedenle, tüm bu tür dikişlerde iyi uygulama yapılmalıdır.

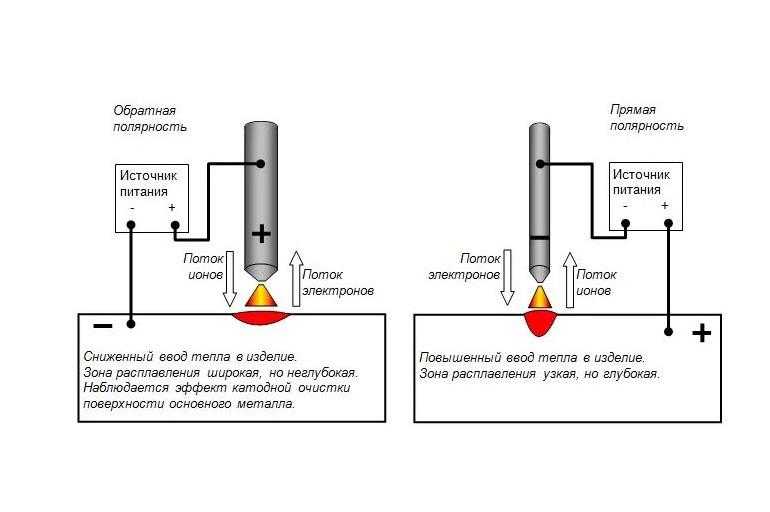

Metin zaten “mevcut kutupluluk” gibi bir tanımdan bahsetti. DC kaynak işlemini büyük ölçüde etkiler ve bir dizi elektrot kullanıldığında kesinlikle tanımlanmalıdır.

Bir elektrot ile metal nasıl kesilir

Elektrik ark cihazları (invertörler dahil) sadece kaynak yapmak için değil aynı zamanda metal kesmek için de kullanılır. Bu amaçlar için, OZR-1 markasının özel elektrotlarının kullanılması tercih edilir, ancak prensipte sıradan olanlar da ters polarite ile kaynak yapmak için uygundur.Kaynak sırasında olduğu gibi, kesme sırasında, elektrotun hareketi ileriye doğru bir açıyla gerçekleştirilir, kaynak akımı ise nominal akımdan 20 ÷ 50 daha fazla seçilir. Bu nedenle, inverter sadece kaynak yapmak için değil, aynı zamanda metal kesmek için de planlanıyorsa, yüksek kaynak akımları için tasarlanmış bir cihaz satın almak gerekir. Örneğin, Ø3 mm elektrotla 20 mm kalınlığa kadar düşük karbonlu yapısal çelik keserken, çalışma akımı 150 ila 200 A aralığında olacaktır.

Dikey bir dikiş nasıl kaynak yapılır

Bu tür dikişlerin (eğimli ve tavan) kaynağı oldukça karmaşık bir işlemdir. Bunun nedeni, erimiş metalin bile evrensel yerçekimi yasasına tabi olmasıdır. Her zaman aşağı çekilir, bu da zorluklara neden olur. Acemi kaynakçıların bunu nasıl yapacaklarını öğrenmek için çok zaman harcamaları gerekecek.

Bu tür dikişlerin (eğimli ve tavan) kaynağı oldukça karmaşık bir işlemdir. Bunun nedeni, erimiş metalin bile evrensel yerçekimi yasasına tabi olmasıdır. Her zaman aşağı çekilir, bu da zorluklara neden olur. Acemi kaynakçıların bunu nasıl yapacaklarını öğrenmek için çok zaman harcamaları gerekecek.

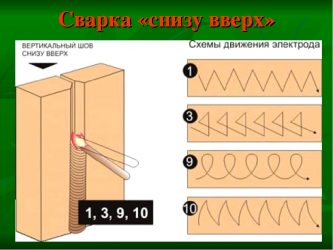

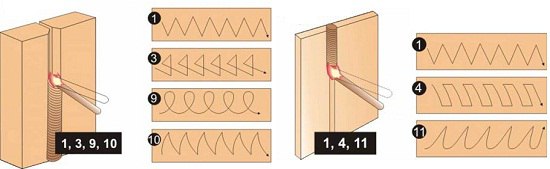

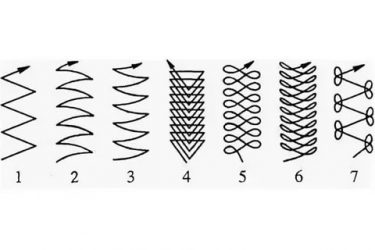

3 dikey dikiş kaynak teknolojisi vardır:

Üçgen. Kalınlığı 2 mm'den fazla olmayan parçaları bağlarken uygulayın. Kaynak aşağıdan yukarıya doğru gerçekleşir. Sıvı metal, katılaşan metalin üzerindedir. Aşağı akar, böylece dikiş boncuğunu kapatır. Akan cüruf, belirli bir açıyla çıkan sertleştirilmiş banyo boyunca hareket ettiği için karışmaz. Dışarıdan, kaynaklı banyo bir üçgen gibi görünüyor

Bu yöntemde, eklemi tamamen doldurmak için elektrotu doğru bir şekilde hareket ettirmek önemlidir.

Balıksırtı. Bu kaynak türü, 2-3 mm'ye eşit iş parçaları arasındaki boşluklar için uygundur.

Kenar boyunca derinlikten kendisine doğru, metali elektrotla iş parçasının tüm kalınlığına eritmek ve durmadan elektrotu boşluğa indirmek gerekir. Erime meydana geldikten sonra, diğer kenar boyunca yapın. Kaynağın en altından en üstüne kadar devam etmeniz gerekir.Bu, boşluk alanında erimiş metalin düzgün bir şekilde düzenlenmesiyle sonuçlanır. Alttan kesilmiş kenarların ve metal lekelerinin oluşmasını önlemek önemlidir.

Merdivenler. Bu yöntem, birleştirilecek iş parçaları arasında büyük bir boşluk ve çok az veya hiç kenar köreltme olmadan kullanılır. Kaynak, aşağıdan yukarıya bir kenardan diğerine zikzak şeklinde gerçekleştirilir. Elektrot kenarlarda uzun süre durur ve hızlı bir şekilde geçiş yapılır. Silindirin küçük bir bölümü olacaktır.

Kaynak yaparken polarite

Kaynak işlemi sırasında metalin erimesi, ark ısısının etkisi altında gerçekleştirilir. Kaynak cihazının zıt terminallerine bağlandıklarında metal ile elektrot arasında oluşur.

Kaynak işlemi sırasında metalin erimesi, ark ısısının etkisi altında gerçekleştirilir. Kaynak cihazının zıt terminallerine bağlandıklarında metal ile elektrot arasında oluşur.

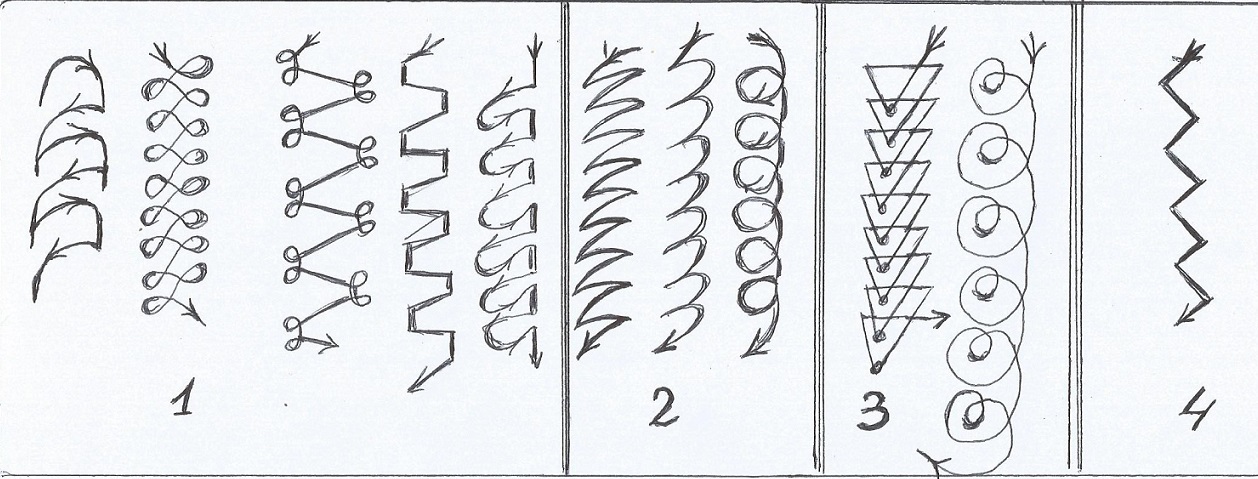

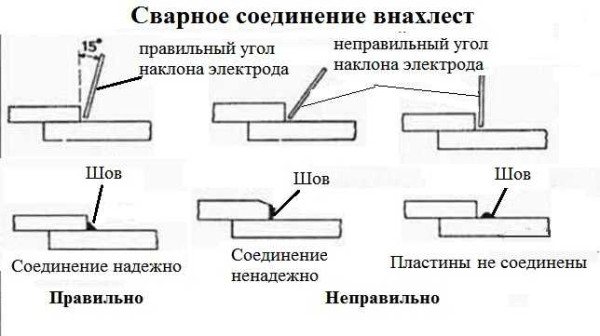

Kaynak için 2 seçenek vardır: doğrudan ve ters polarite.

- İlk durumda, elektrot eksiye ve metal artıya bağlanır. Metale ısı girişi azalır. Erime yeri dar ve derindir.

- İkinci durumda, elektrot artıya ve metal eksiye bağlanır, ürüne daha az ısı girişi vardır. Erime yeri geniş ama derin değil.

Kaynak seçerken artıya bağlanan ağ elemanının daha fazla ısındığı dikkate alınmalıdır. Kalın metal doğrudan polaritede, ince metal ise ters polaritede kaynaklanır.

Aptallar için ipuçları

- koruma araçlarını ihmal etmeyin;

- iş yapmadan önce hataları önlemek için pratik yapmaya değer;

- kaynak, önerilen minimum akımla yapılmalıdır;

- cürufu atmayı unutmayın;

- ürünün deformasyonunu azaltmak için, kaynak işlemi sırasında parçaların sabitlenmesi gerekir;

- talimatları ve tavsiyeleri takip edin.

Kaynak, parçaları birbirine bağlayabilmesinin yanı sıra kesebilir. Bunu yapmak için mevcut gücü artırın ve parçayı veya köşeleri kesin.Sadece doğru yapmayacak.

Bu rehberi takip ederek yavaş yavaş becerilerinizi geliştirebilir ve inverter kaynağını sorunsuz bir şekilde kullanmaya devam edebilirsiniz. Bunun anahtarı pratiktir.

Elektrotla dikiş oluşturma

Elektrikli evirici tarafından oluşturulan dikişler oldukça kapsamlı bir sınıflandırmaya sahiptir. Ana parametreler belirlenirken bağlanacak parçaların türü dikkate alınır. Nasıl yapılacağını düşünürken dikey bir dikiş kaynağı elektrik kaynağı, özelliklerini dikkate almanız gerekir. Aşağıdaki bileşik türleri en yaygın olarak kullanılmaktadır:

- popo

- Tavrovoe.

- Üst üste gelmek.

- Açısal.

Elektrotla dikiş oluşturma

Bu nedenle dikey bir dikişin kaynağı dikkatli bir yüzey hazırlığı ile gerçekleştirilir.Kullanılan teknolojiler, yalnızca doğru elektrot kalınlığı seçimi ile yüksek kaliteli bir dikiş elde etmeyi mümkün kılar. Alaşım damlama olasılığını ortadan kaldırmak için çubuğun bir yandan diğer yana sürülmesi tavsiye edildiğinden, dikiş genişliğinden biraz daha az olmalıdır.

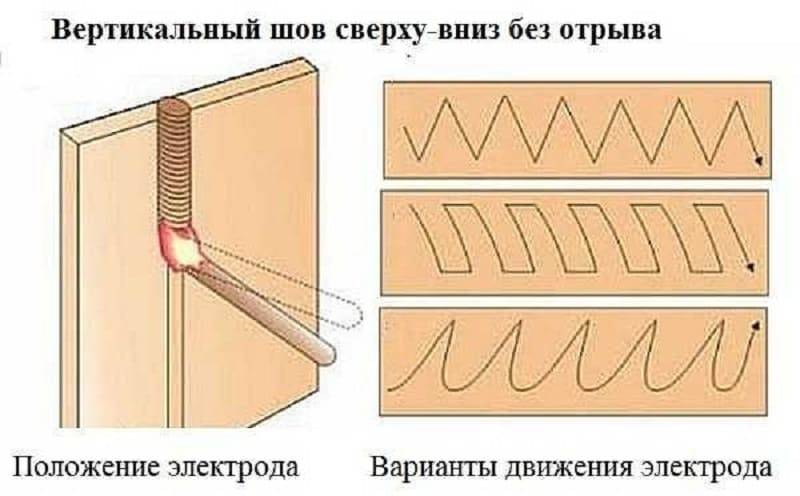

yukarıdan aşağıya teknik

Elektrotun yukarıdan aşağıya hareketi yalnızca ince bir cüruf tabakası üreten bir elektrot kullanıldığında kaynatılabilir. Bu sürecin özellikleri arasında aşağıdaki noktalara dikkat çekiyoruz:

- Kaynak havuzunda böyle bir çubuğun kullanılması nedeniyle malzeme daha hızlı sertleşir. Bu durumda, erimiş malzemenin akışı gerçekleşmez.

- Plastik ve selüloz kaplı elektrotların kullanılması tavsiye edilir. Bir örnek, LNO-9 ve VCC-2 markalarıdır.

- Bu teknoloji, yüksek performans ile karakterizedir. Bu nedenle, işgücü verimliliğini artırmaya ihtiyaç varsa, söz konusu teknoloji seçilir.

Yukarıdan aşağıya dikey dikiş

Alaşımın akıp gitmesini önlemek zor olduğundan, bu teknik yeni başlayan kaynakçılar için uygun değildir.

Yeni başlayanlar için kaynak temelleri

İlk önce invertörün cihazını ve kontrolleri anlamanız gerekir. Ayrıca ustanın metalin özelliklerini bilmesi gerekir.

Tam bir "çaydanlık" için en ucuz cihaz yeterlidir. Tecrübe birikimi ile profesyonel veya yarı profesyonel bir birim satın alabilirsiniz.

Yeni başlayanlar için çalışmanın nüansları:

- Ark, en azından sürecin başlangıcında, mümkün olduğu kadar kısa olmalıdır. İki şekilde ateşlenebilir: elektroda vurarak veya vurarak. İlk seçeneği kullanmak en iyisidir - yüzeyi ısıtmak daha kolaydır.

- Bir ark göründüğünde, bir invertör ile kaynak yapmaya başlayabilirsiniz. Bunu yapmak için alet, ürünün kenarı boyunca yönlendirilir. Birkaç desen vardır: spiral, balıksırtı, üçgenler.

- Metal levha ne kadar ince olursa, işin hızı o kadar yüksek olmalıdır, aksi takdirde delikler görünecektir.

Elektrikli kaynak teknolojisi

Ekipman, bir tarafında havalandırma delikleri ve diğer tarafında bir kontrol paneli bulunan dikdörtgen bir kutudur. Üzerindeki ana unsur akım regülatörüdür. Elektrot tutucu ve terminalleri bağlamak için ayrıca pozitif ve negatif çıkışlar vardır.

Elektrot çubuğu, koruyucu bir bileşik ile kaplanmış metal bir çekirdekten oluşur. Arkı oksijene maruz kalmaktan korur. Karbon ve grafit çubuklar var, ancak yeni başlayanlar için uygun değiller.

Çalışma prensibi elektrot ile taban arasında kısa devre oluşturmaktır. Bu, yüzeyi hızlı bir şekilde ısıtmanıza ve eritmenize izin verir. Sonuç olarak, 2 eleman birbirine kaynaşmıştır. Bir kaynak oluşturmak için sisteme ateş açmanız gerekir. Master, metal yapı üzerindeki elektrot çubuğuna vurur veya vurur.

Polarite açıklaması

Metal ile elektrot arasında farklı kutuplara bağlı oldukları için bir ark oluşur. Yalnızca doğru akım kullanıldığından artı ve eksi isteğe bağlı olarak değiştirilebilir. Bu, nihai sonucu etkileyecektir. Elektrot kablosunu eksiye ve toprağı artıya açarsanız, buna doğrudan bağlantı adı verilir. Kalınlığı 5 mm'den fazla olan metaller için kullanılır.

İnce demir için ters ekleme uygulanır. Metal levhayı ısıtmadan kaynağın yanmasını önlemenizi sağlar.

Elektrot besleme hızının etkisi

Eşit bir sonuç elde etmek için elektrot çubuğunun eşit şekilde beslenmesi gerekir. Kaynakçı, alet ile yüzey arasında aynı mesafeyi korumalıdır. O zaman cihaz dışarı çıkmayacak ve erimiş metal düzgünce uzanacak.

Ark çok yavaş ilerlerse metal parçaları yeterince ısıtmayabilir. O zaman kaynak yüzeysel ve kısa ömürlü olacaktır. Çok hızlı besleme de sonucu olumsuz etkiler: aşırı ısınmaya ve deformasyona yol açar.

Mevcut güç

Dikişin kalitesini etkileyen ana değer budur. Çok büyük ayarlanırsa yapıda delikler oluşabilir. Hesaplama için L=KD formülünü kullanabilirsiniz. D elektrotun çapıdır. K katsayısı 25-60'tır, kesin rakam çalışma yöntemine bağlıdır, örneğin, alt konumda manuel elektrik kaynağı için 30-35 alabilirsiniz.

İnce metalin özellikleri

Bu tür yapıların ark kaynağının karmaşıklığı, en ufak bir yanlış hesaplamanın, profesyonel olmayanlar için düzeltilmesi zor olan bir yanık vermesidir. Bu nedenle, yeni başlayanlar için kalın bir demir üzerinde antrenman yapmak daha iyidir.

İşin öne çıkan özellikleri:

- önce raptiyeler, ardından ana dikiş yapmanız gerekir;

- elektrot çok hızlı çekilirse, metali yakan sıcak bir ark meydana gelir;

- yapının soğuması için zamana sahip olması için kısa bölümlerde pişirmek daha iyidir.

yukarıdan aşağıya teknik

Elektrotun yukarıdan aşağıya hareketi yalnızca ince bir cüruf tabakası üreten bir elektrot kullanıldığında kaynatılabilir. Bu sürecin özellikleri arasında aşağıdaki noktalara dikkat çekiyoruz:

- Kaynak havuzunda böyle bir çubuğun kullanılması nedeniyle malzeme daha hızlı sertleşir. Bu durumda, erimiş malzemenin akışı gerçekleşmez.

- Plastik ve selüloz kaplı elektrotların kullanılması tavsiye edilir. Bir örnek, LNO-9 ve VCC-2 markalarıdır.

- Bu teknoloji, yüksek performans ile karakterizedir. Bu nedenle, işgücü verimliliğini artırmaya ihtiyaç varsa, söz konusu teknoloji seçilir.

Yukarıdan aşağıya dikey dikiş

Alaşımın akıp gitmesini önlemek zor olduğundan, bu teknik yeni başlayan kaynakçılar için uygun değildir.

İnverter kaynak makinelerinin avantajları

Metal yapıları bağlamak için deneyim ve kaynak makinesinin kendisi gereklidir. En iyi seçenek, aşağıdakiler için harika olan invertör ekipmanı kullanmaktır. evde çalışmak. Böyle bir cihaz ucuzdur, küçük boyutlar ve ağırlık bakımından farklılık gösterir. Küçük boyutlar kaynak işinin kalitesini etkilemez. Tüm bağlantılar düzgün ve güvenilirdir. Düşük nitelikli bir usta bile böyle bir kaynakla başa çıkacaktır.

İnverter kaynak makinesinin tasarımı aşağıdaki unsurlardan oluşur:

- Filtreli ve özel doğrultucu üniteli güç kaynağı.

- Evirici ünitesi, doğrudan voltajı yüksek frekanslı alternatif akıma dönüştürmekten sorumludur.

- Yüksek frekans akımını azaltmak için bir transformatör kullanılır. Güvenlikten sorumlu olan ve ekipmanın aşırı ısınmasını önleyen kişidir.

- Güç doğrultucu, cihazın çıkışına doğru akım sağlama aracı olarak hizmet eder.

- Cihaz elektronik bir ünite tarafından kontrol edilir.

İnverter kaynağı, kurulumun boyutunu ve ağırlığını önemli ölçüde azaltmaya yardımcı olan çeşitli yenilikçi teknolojiler kullanır. Küçük boyutu nedeniyle evde saklanması veya çalışma sırasında uygun herhangi bir yere kurulması kolaydır. Bu tür ekipmanların ağırlığı 5-15 kg arasında değişmektedir. Yani kaynak makinesini transfer etmek zor olmayacaktır.

İnverter kaynağı, kurulumun boyutunu ve ağırlığını önemli ölçüde azaltmaya yardımcı olan çeşitli yenilikçi teknolojiler kullanır. Küçük boyutu nedeniyle evde saklanması veya çalışma sırasında uygun herhangi bir yere kurulması kolaydır. Bu tür ekipmanların ağırlığı 5-15 kg arasında değişmektedir. Yani kaynak makinesini transfer etmek zor olmayacaktır.

Bu cihaz, bir invertör kaynak makinesinde doğru şekilde çalışıyorsanız, herhangi bir metal yapının kaynaklanmasına yardımcı olur. Kullanım kılavuzu, invertör kaynağı ile nasıl pişirileceğini, metal türüne bağlı olarak elektrotların seçilmesini vb. gösteren birçok çeşitli yararlı bilginin bulunduğu ekipmanla birlikte mevcuttur. Böyle bir broşür deneyimli profesyoneller için bile faydalı olacaktır.

Satın alırken, Rusça'daki talimatların varlığına dikkat etmek önemlidir, çünkü tehlikeden bahsetmeden kör kaynak kullanmak zordur. Ekipmanın "elden" satın alındığı ve eski sahiplerin talimatları kaybettiği durumlar vardır. O zaman kaynak kontrolünün ana noktalarını açıkça gösterecek bir uzman bulmak en iyisidir.

Banal bir talimat bile almadan kendi başınıza test etmeye başlamak imkansızdır.

O zaman kaynak kontrolünün ana noktalarını açıkça gösterecek bir uzman bulmak en iyisidir. Banal bir talimat bile almadan kendi başınıza test etmeye başlamak imkansızdır.