- Epoksi reçineleri ve diğer polimerlere dayalı bileşimler (Elakor, Technoplast, KrasKO)

- Sızdırmazlık ve beton enjeksiyonu

- Yollarda, kör alanlarda ve suni taştan yapılmış dekoratif ürünlerde betondaki çatlaklar

- Kuyular için hazır hidrolik conta: nasıl kullanılır

- Somut hasarlar ve nedenleri nelerdir?

- Onarım teknolojisi

- Hazırlık çalışmaları

- çözelti hazırlama

- Kalıp ile büyük bir kusurun giderilmesi

- Kompozit bileşiklerle onarım

- Çatlakların giderilmesi, sıvı bileşim, doldurma ve enjeksiyon

- Tiksotropik Torklama Yöntemi

- Yatay ve düşey yüzeylerde betondaki çatlakların kapatılması, beton tamir harcı

- Betonda büyük çatlaklar

- Betondaki çatlakları kapatmak için alet

- Betondaki çatlak türleri ve diğer kusurlar

- enjeksiyon

- sızdırmazlık

- Beton hasarının sınıflandırılması

- Çatlak türleri ve oluşum nedenleri

- dikey

- Yatay

- vasıtasıyla

- Çekmek

- Tesviye hasarı

- Ana nedenler hakkında daha fazla bilgi

- Kusurların uzun süreli onarımı

- En iyi epoksi bileşikleri

- Halkalar arasındaki kuyudaki dikişler nasıl kapatılır

Epoksi reçineleri ve diğer polimerlere dayalı bileşimler (Elakor, Technoplast, KrasKO)

Bu tür malzemeler, çeşitli beton onarım türleri için, betonu çeşitli etkilerden (poliüretan, akrilat, epoksi) korumak için enjeksiyon çalışmaları için kullanılır. Rijit, yarı rijit, elastik çözümler işe alınır.

Polimer malzemeler, hazırlık ve astarlama gerektirir. Uygulama düz bir spatula veya poliamid rulolar ile veya özel enjeksiyon ekipmanları ile yapılır.

Onarım akrilat bileşimleri, çatlakları, talaşları kapatmak, mukavemeti arttırmak, bazın su geçirmezliğini sağlamak için kullanılır. Olumlu özelliklerini arttırmak için kuvars kumu ile doldurabilirsiniz.

İki bileşenli epoksi bileşikleri, betonun taşıma kapasitesini eski haline getirmek, yapışkan bir tabaka oluşturmak ve çatlakları onarmak için gerekli olduğu durumlarda kullanılır. İki, üç bileşenli poliüretan, su akışını bloke ederek sızıntıların yerini belirlemede etkilidir.

Uygulama kapsamı: endüstriyel ve sivil amaçlı beton zeminlerin onarımı, depolar, garajlar, atölyeler, hangarlar vb.

Avantajlar:

Avantajlar:

- yüksek kimyasal ve mekanik direnç oranları;

- yüksek aşınma direnci;

- yangın Güvenliği;

- tabana iyi yapışma;

- su yalıtımı, su yalıtımı.

Kusurlar:

düşük canlılık

Özellikler

| Canlılık | 30 dakika |

| İyileşme süresi | 24 saat |

| betona yapışma | 1,5 MPa'nın üzerinde |

| Tüketim | 200-300 g/m² |

Sızdırmazlık ve beton enjeksiyonu

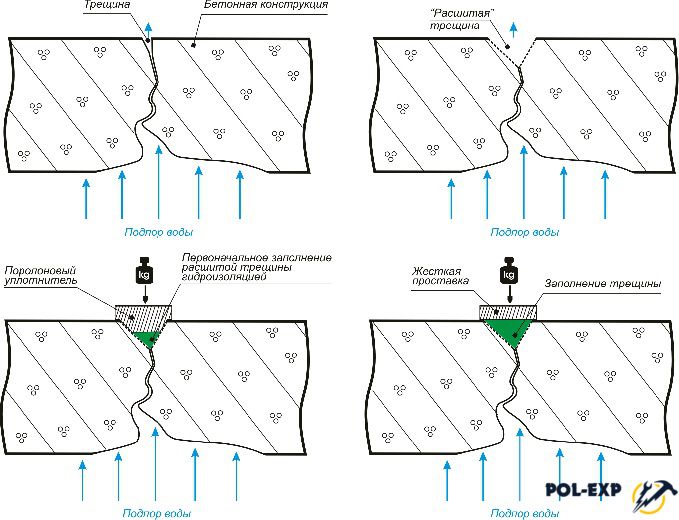

Kusurları ortadan kaldırmak için en sık kullanılan yöntemlerden birine sızdırmazlık denir, ikincisi enjeksiyondur. En profesyonel olarak kabul edilir ve en iyi etkiye sahiptir. Ancak onu kullanmak için belirli çalışma becerilerine sahip olmanız gerekir.Bu yöntem daha pahalıdır, ancak sonuçlar etkileyicidir. Prosedür aşağıdaki gibi gerçekleştirilir: özel polimer bileşikleri veya katkı maddeleri içeren çimento karışımları, basınç altında betonda oluşan dikişlere, boşluklara, çatlaklara pompalanır. Boşluğu hızla doldurabilirler, ardından sertleşirler.

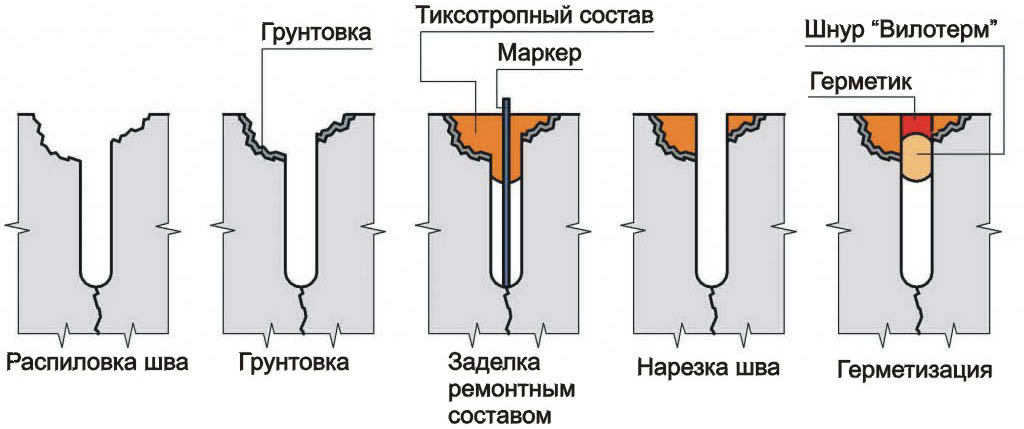

Başka bir yönteme çatlak sızdırmazlığı denir. İlk olarak, boşluk ufalanan beton parçacıklarından temizlenmelidir. Daha sonra boşluk bir keski ile vurulur. Fazla beton tabakası, çatlaktan 300 mm yukarı ve aşağı doğru kaldırılmalıdır. İşlemden sonra kırıntılar ve tozlar sahadan tamamen çıkarılır ve hazırlanan onarım bileşimi uygulanır. pişmiş bir kum ve çimento çözeltisindenoraya polimerik bileşenler ekleyerek. Bu bileşimde epoksi reçine kullanılabilir. işlenmiş yüzey son aşama poliüretan dolgu macunu ile kaplanmıştır.

Yollarda, kör alanlarda ve suni taştan yapılmış dekoratif ürünlerde betondaki çatlaklar

Çoğu zaman, beton kaplamanın yetersiz kalınlığı, gerekli teknolojik boşlukların olmaması veya yanlış konumları, düşük kaliteli taban ve yanlış oran olması durumunda bahçe yollarında, oyun alanlarında ve evin yakınındaki kör alanlarda betonda çatlaklar meydana gelir. çimento karışımının bileşenlerinden.

Bir kez daha, hesaplamalarda, her şeyden önce, sahadaki toprağın özelliklerini (döşemeler ve temeller için), iklim faktörlerini ve yüzey dekorasyonu için gereksinimleri (küçük mimari formlar için) dikkate almak gerekir. ).

Birincisi için, çatlak oluşumunun ana nedeni, beton levha veya bloğun alt tabakasının düzensiz büzülmesidir.Sıradan beton eğilmede iyi çalışmadığından deformasyon meydana geldiğinde beton yapı çatlar.

İkincisi için önemli bir faktör, teknolojik işlemlerin tam dozajı ve hassas uygulamasıdır.

Dekoratif ürünlerde betonda çatlaklar çok daha az sıklıkla meydana gelir. Bunun nedeni, özel katkı maddeleri nedeniyle daha güçlü bir bileşim kullanılmasıdır. Böyle bir taş daha elastiktir.

Bununla birlikte, kışın uygunsuz bir şekilde depolanırsa oluşabilirler. Yani saksıları (örneğin plastik sargı ile) pozitif ve negatif sıcaklık farklılıkları ile kapatmazsanız, saksıda biriken su donar, genleşir ve beton duvarı tahrip edebilir. Bu, aşağıdaki örnekte açıkça görülmektedir.

Ancak ortaya çıktılarsa, yenileme gereklidir. Aksi takdirde, genellikle ürünün kısmen veya tamamen yok edilmesiyle tehdit eder.

İkinci durumda, bu bir çatlağın onarımı değil, ürünün parçalar halinde yapıştırılmasıdır.

Betondan yapılmışsa, bu iş için epoksi veya çimento yapıştırıcısı da işe yarayacaktır.

Ürün seramikten yapılmışsa, bu tür taşlar için özel bir yapıştırıcı kullanılması tavsiye edilir.

Kuyular için hazır hidrolik conta: nasıl kullanılır

Sızdırmazlık çözümü kuru karışım yaptalimatlara sıkı sıkıya bağlı kalmak. Kural olarak, 1 kg kuru karışım için 150 ml su 18-20 derece gereklidir. Gerekirse, 1 kısım su - 5 kısım kuru çimento oranına bağlı olarak az miktarda su yalıtım bileşimi yoğurabilirsiniz.

Çözelti yarım dakika karıştırıldıktan sonra hemen sızıntı olan bölgeye uygulanır.

Su yalıtımı için hangi karışımlar daha iyidir:

- Su tıkacı. Hafif ılık su ile seyreltilir.120 saniye içinde sertleşir, +5 ile +35 derece arasındaki sıcaklıklarda uygulanır.

- Peneplag. Betona ek olarak tuğla ve taş kuyulardaki sızıntıları gidermek için kullanılabilir. Donma süresi - 40 sn.

- Puder ex. En hızlı dolgulardan biridir, 10 saniyede sertleşir. 5 derecenin altındaki sıcaklıklarda uygulanmaz.

Çözeltinin hazırlanması ve sonraki çalışmalar sırasında belirli kurallara uyulmalıdır. Çalışırken daima bir solunum cihazı ve koruyucu eldiven kullanın. Çözeltiyi karıştırmak için herhangi bir sıvı kullanmayın - sadece normal su ve kap metal olmalıdır.

Somut hasarlar ve nedenleri nelerdir?

Hasarın nedenlerini anlamak için betonun özelliklerini ve bileşimini bilmeniz gerekir. Çimento, kum ve sudan hazırlanır. Dolgu maddesi olarak kırma taş kullanıyorum ve performansı artırmak için - örneğin plastikleştirici, cam elyafı gibi özel katkı maddeleri. Mukavemet için beton yapı takviye ile güçlendirilir.

Çözelti sertleştiğinde büzülür, yani büzülür. Ortaya çıkan yapay taş, sıkıştırmada güçlüdür, ancak gerilmeye karşı dirençli değildir. Çalışma sırasında bu tür kuvvetler üzerine etki ettiğinde, kusurlar oluşur.

Hasar aşağıdaki türlerdendir:

- Genel yapının gevşetilmesi. Kusurlar görsel olarak görünmeyebilir, ancak küçük hasarlar beton yapının gücünü azaltır.

- Yüzey yıkımı. Kusur, betonun üst katmanlarında talaşlar, çukurlar şeklinde görünür.

- Derin katmanların yok edilmesi. Kusur, beton yapının gevşek alanlarında oluşan çatlaklarla kendini gösterir.

Genel olarak, betonun yıkıcı sürecinin ortaya çıkmasının iki nedeni vardır: üretim teknolojisinin ihlali ve yaşlılıktan. Birinci faktörle ilgili soru yok. Harç doğru yapılmazsa, beton yapı aynı kalitede olacaktır.

Yaşlılığa gelince, aşağıdaki faktörler sürecin hızlanmasını etkiler:

- aşırı mekanik yükler;

- kimyasallara maruz kalma;

- termal genleşmenin neden olduğu fiziksel süreçlerde artış;

- takviye korozyonu.

Hasarın ilk aşaması tespit edilirse, yapılması acildir. eski beton tamiri daha fazla yıkıma uğramasını engeller.

Onarım teknolojisi

Genel anlamda, onarım teknolojisi aşağıdaki adımlara dayanmaktadır:

- restorasyon için temelin hazırlanması;

- kalıbın montajı ve tabanın nemlendirilmesi (gerekirse);

- çözelti hazırlama;

- beton onarım karışımının onarılan tabana uygulanması.

Bir sonraki adım, restore edilmiş alana bakmaktır.

Hazırlık çalışmaları

Restorasyon için beton yapı aşağıdaki şekillerde hazırlanır:

- Mekanik hazırlık, güvenilmez beton alanlarını çıkarmaya yardımcı olmak için bir keski, çekiç, zımba ve diğer aletlerin kullanılmasını içerir.

- Termal hazırlık, beton tabanın yüzeyinin bir brülörle 90 ° C sıcaklığa ısıtılmasına dayanır. Kavurma, yapay taştan kirleticileri giderir. Termal hazırlığı mekanik veya hidrolik hazırlık takip eder.

- Kimyasal hazırlama, bazın reaktiflerle işlenmesini içerir, mekanik yöntemin kullanılamadığı durumlarda kullanılır.

- Hidrolik hazırlık, 120 MPa'ya kadar yüksek basınç oluşturan ekipmanların kullanımına dayanmaktadır. Yöntem, havanın nemini arttırmanın güvenli olduğu her yerde kullanılır.

Hazırlamanın amacı, betonun kırık kısımlarını çıkarmaktır. Optimal katman örneklemesi 20 mm derinliğe kadar, minimum genişlik 100-150 mm.

çözelti hazırlama

Beton onarım karışımının kuru bileşimi su ile seyreltilir. Küçük bir parti için büyük miktarlarda beton karıştırıcı kullanmak en uygunudur - nozullu bir matkap. Eklenen su miktarı talimatlarda belirtilmiştir, ancak genellikle 1 kg toz başına 0,13 litre sıvı eklenir.

Kompozit, sızdırmazlık ve enjeksiyon formülasyonlarının hazırlanması, bileşenlerin temiz bir kapta karıştırılmasını içerir. Oranlar benzer şekilde talimatlarda belirtilmiştir.

Herhangi bir çözüm, canlılık süresi dikkate alınarak doğru miktarda hazırlanır.

Kalıp ile büyük bir kusurun giderilmesi

İnşaatçılar tarafından yapılan büyük kusurlar onarılırken önlem alınması gerekir. Kalıp, levhalar, kontrplak ile donatılmıştır, sapmaları önlemek için uzun bölümler desteklerle güçlendirilmiştir.

Oluşan ekstra çıkıntılar temizlenir, teknolojik boşluklar enjeksiyonla kapatılır.

Kompozit bileşiklerle onarım

Teknoloji, gerekirse ağırlık vermeden ve geometriyi değiştirmeden yapıyı güçlendirmek için kullanılır. Önce taban kumlanır veya zımparalanır, epoksi astar sürülür ve 12 saate kadar kurumaya bırakılır.

Sıvı karışım rulo, fırça ile uygulanır. Bileşimde kum varsa cetvel veya mala ile tesviye edilir.Sertleştikten sonra, restore edilen yüzey taşlanır, gözenekleri kapatmak için bir rulo ile epoksi reçinesi uygulanır.

Çatlakların giderilmesi, sıvı bileşim, doldurma ve enjeksiyon

Çatlakların onarımı daha sonra gerçekleştirilir. nedenlerinin ortadan kaldırılması oluşumu, su yalıtımının restorasyonu, tabanın tamamen kuruması.

Yöntem, kusurun derinliğine bağlıdır:

- Küçük örümcek benzeri çatlaklar, koruyucu bir kaplama oluşturan sıvı bileşimler uygulanarak ortadan kaldırılır.

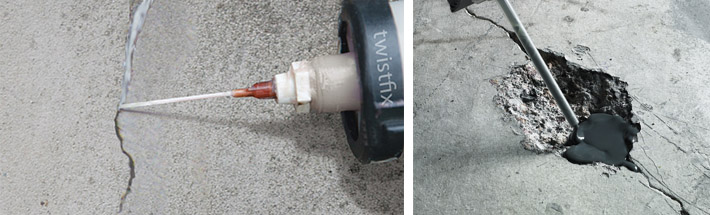

- Her iki taraftaki derin çatlaklar yaklaşık 150-200 mm'ye kadar genişletilir, 50-70 mm'ye kadar derinleştirilir. Bir kompresör ile oluklardan toz üflenir, enjeksiyonla bir polimer bileşimi enjekte edilir veya boşlukları elyaf takviyeli betonla dolduran bir conta yerleştirilir.

Enjeksiyon için karışımın bileşimi, tedarik teknolojisi çatlağın boyutuna bağlıdır. Küçük oluklar 0,2-0,3 MPa basınç oluşturan bir pnömatik enjektör ile doldurulur. 450 mm veya daha fazla derinliğe sahip çatlaklarda, bileşim bir el pompası, paketleyiciler kullanılarak enjekte edilir.

Çalışma basıncı 20 bar'da tutulur, ancak bu süreçte 40 bar'a yükseltilebilir. Karışım, kırıkta kurulu komşu paketleyiciden çıkana kadar verilir.

Büyük çatlaklı alanlar, ankrajlarla birlikte dikilir, kanalların enjeksiyonundan sonra, tabanın tüm alanı üzerine yaklaşık 20 mm kalınlığında bir harç tabakası uygulanır.

Tiksotropik Torklama Yöntemi

Tiksotropik karışımların tabana sıkıca yapışması için hazırlandıktan sonra pürüzlü bir dokuya sahip olması gerekir. Beton yüzey bol su ile emprenye edilir ve ıslandığında toprakla işlemden geçirilir.

Küçük alanlarda tiksotropik beton onarımı manuel olarak yapılır. Karışım spatula, mala veya mala ile uygulanır. Geniş alanlarda torte yöntemi kullanılmaktadır.Tiksotropik karışım, basınçlı hava veya bir pnömobeton pompası kullanılarak sağlanır.

Bir döngü, 30 mm kalınlığa kadar bir tabakanın uygulanmasını sağlar. Karışım, geri kazanılabilir bir taban üzerinde seviyelendirilir. Katmanların sayısı ve kalınlıkları proje tarafından belirlenir.

Yatay ve düşey yüzeylerde betondaki çatlakların kapatılması, beton tamir harcı

Duvarlarda çatlaklar farklı yönlere sahip olabilir, ancak çoğu zaman dikeydir.

Genişliği 1 mm'den az olan ince çatlakların görünümü, yapıdaki veya temelin tabanındaki inşaat sırasında işte eksiklikler, teknolojideki hatalar veya yanlış seçilmiş malzemeler olduğunu gösterir.

Dolgu, su yalıtımı, taş yapıların ek güçlendirilmesi için düzeltici eylemleri analiz etmek ve gerçekleştirmek gereklidir.

Betondaki ince çatlaklar epoksi veya sıvı çimento ile kapatılabilir. Çimento ve en ince kum oranı 1: 1'dir. Kum, örneğin dolomit gibi taş unu ile değiştirilebilir.

Epoksi kullanılıyorsa, daha sonra çatlak iyice üflenmeli ve sızdırmaz hale getirilmeden önce kurutulmalıdır. Çimento harcı kullanıyorsanız, önce çatlak tedavi edilmelidir. derin penetrasyon astarı veya en azından su ile nemlendirin, toz ve kırıntıları temizleyin.

Genellikle ince çatlaklar macun. Aletin ucuyla veya başka bir ince metal plakayla, çözeltiyi çatlağın derinliklerine mümkün olduğunca “itmeye” çalışmalısınız. Daha sonra yüzey spatula ile düzeltilir.

Betonda büyük çatlaklar

Boşluk büyükse (birkaç mm veya daha fazla), paradan tasarruf etmek için, epoksi reçinesine aynı miktarda 1 mm'ye kadar fraksiyona sahip kuvars kumu eklenebilir.

Bir çimento karışımı kullanıyorsanız, ağır levhaları yapıştırmak için hazır çimento tutkalı satın alabilir veya yapay bir kayanın inşası sırasında ve beton karolarla ilgili makalede (beton karoların nasıl yapıştırılacağı) yapıldığı gibi kompozisyonu kendiniz hazırlayabilirsiniz.

Bu durumda, kum ve çimentoya ek olarak, selüloz eterler ve yeniden dağılabilir toz (RPP) karışıma, daha önce sayfalardaki makalelerde defalarca tarif edilmiş olan karışıma eklenir.

Selüloz eterler, çözeltide suyu uzun süre biriktirir ve tutar ve yapay taşın gerekli gücünü elde etmek için gerekli tüm reaksiyonları gerçekleştirme fırsatı verir.

RPP, yapışkan solüsyonun yapışkanlığını artırmanıza ve taşla olan bağlantıyı iyileştirmenize olanak tanır. RPP aslında birçok vernik ve boyada ve ayrıca çeşitli emprenyelerde bulunan kuru bir lateks formudur. Bu nedenle, bazen çimento karışımına eklenirler, ancak bu, anladığınız gibi, saf RPP kullanmaktan çok daha az etkili ve daha maliyetlidir.

Bu nedenle, ustalar bu sorunu çok farklı şekillerde çözüyor: beton için ne tür bir onarım karışımı kullanılacak.

Betondaki çatlakları kapatmak için alet

Şimdi betonun onarımına yardımcı olacak ve kolaylaştıracak araçlar hakkında birkaç söz.

Epoksi reçine kullanırsanız, alet atılabilir hale gelir. Bu nedenle, bir spatula olarak plastik ve ince kontrplak artıkları kullanabilirsiniz. Bir şırınga kullanabilirsiniz, ancak büyük olasılıkla işten sonra atılması gerekecektir.

Beton için tamir karışımı olarak çimento tutkalı kullanılması ise oldukça başka bir konudur. Daha fazla kullanım için herhangi bir bulaşık yıkamak kolaydır.Bu durumda, bir çatlağı kapatmak için bir şırınga kullanmanın iki seçeneği vardır.

İlk seçenek: bir şırınga kullanın makine yağı doldurmak için veya eczaneden satın alınabilecek büyük bir tıbbi şırınga.

İkinci seçenek: kullanılmış ve temizlenmiş bir silikon yapıştırıcı tüpü kullanın. Tüpün plastiğine yapışmadığı için eski silikon kalıntıları kolayca çıkarılır. Piston ayrıca metal bir çubuk veya uzun bir tornavida ile kolayca sıkılır.

Tüpü çimento tutkalı ile doldurup tutkal tabancasına takarak, yeniden kullanılabilir mükemmel bir ücretsiz alet elde ederiz.

Böyle bir alet kullanarak, onarım çimento karışımını betondaki bir çatlağın boşluğuna büyük bir derinliğe enjekte etmek kolaydır.

Böyle bir araç aynı zamanda dekoratif amaçlar için de kullanılabilir: yollar ve oyun alanlarındaki fayanslar arasındaki derzlerin doldurulması veya bir renk deseninin uygulanması beton yüzeyde.

Bazen taş duvarlardaki çatlaklar, önemli genişleme ve boşluğun yüksek kalitede doldurulması özelliklerini kullanarak montaj köpüğü ile kapatılır. Dışarıdan, köpük duvar renginde boya ile boyanmıştır. Ayrıca ultraviyole güneş ışınlarından korur.

Betondaki çatlak türleri ve diğer kusurlar

Daha fazla bozulma olmadan uzun bir hizmet ömrü garantisi ile bir beton kaplamanın restore edilmesi gerektiğinde, reçine bazlı bileşimler düşünülür. İyi yapışma, artan mukavemet ile karakterize edilirler, çatlakların boyutunun artmasına izin vermezler. Ek olarak, bu tür karışımlar çok yönlüdür. Bu yöntemi kullanarak beton zeminlerdeki ve duvarlardaki çatlakları kapatmanın bir başka avantajı, bileşimin hızlı kurumasıdır.

Araç ve malzemeleri hazırlayın:

- çözeltiyi hazırlamak için kaplar;

- spatulalar;

- öğütücü, elmas kaplı diskler;

- elektrikli süpürge;

- astar;

- reçine bileşimi;

- ince taneli kum.

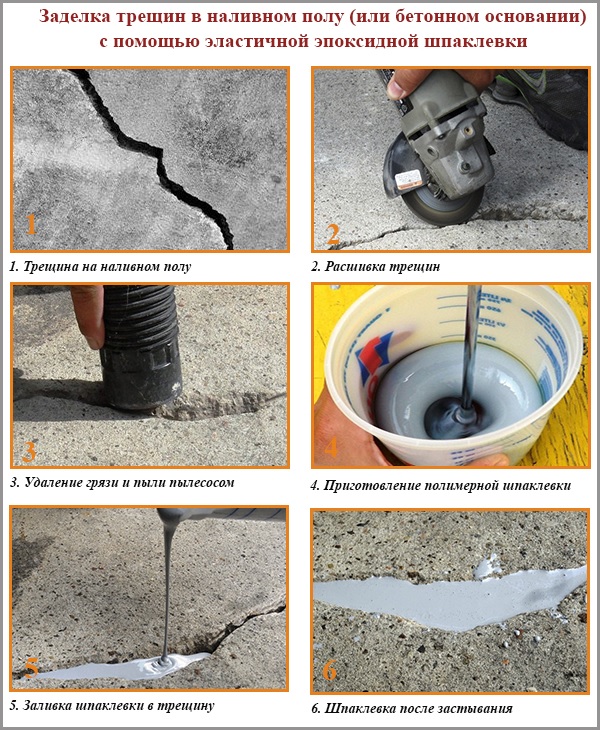

Beton kaplamanın onarımı için eylem sırası:

- Çatlak düzeltiliyor. Bu aşamada, bir keski ve bir çekiç kullanılarak, kaplamanın boşluk boyunca deforme olmuş bölümleri çıkarılır. Önerilen sızıntı genişliği 5 mm veya daha fazladır.

- Bu alandaki kaplamayı sertleştirmek için bir taşlama makinesi ve bir elmas disk kullanılarak enine oluklar oluşturulur. 400 mm'den fazla olmayan bir adımla yerleştirilmelidirler. Her bir oluğun uzunluğu 150 mm'ye kadardır. Genişlikleri elmas diskin kalınlığına karşılık gelir.

- Elektrikli süpürge ile kir, yapı tozu temizlenir.

- Oluklar özel braketlerle sabitlenir.

- Çatlağın yan yüzeyleri bir astar ile işlenir. Bu malzeme olmadan kaplinin yeterli mukavemeti sağlanamayacaktır.

- Epoksi esaslı karışımın çabuk sertleştiği göz önüne alındığında, kullanımdan hemen önce hazırlanması gerekir. Bileşim reçineye ek olarak kum ve sertleştirici içermelidir. Bileşenlerin oranı, karışım için üreticinin talimatlarında belirtilmiştir.

- Çatlak epoksi ile doldurulur. Donma süresi - 10 dakika.

- Boşluk dolduğunda karışımın üzerine kum serpilir. İşi bitirmeden önce kaldırılır.

Betondaki çatlakları kapatmak için epoksi reçineler. Betondaki çatlakların doldurulması gerekiyorsa, mukavemeti artırılmış malzemeler düşünülmelidir. Bunlar şunları içerir:

- epoksi reçine ED-16 ve ED-20, kit bir sertleştirici içermez, bu nedenle ayrı olarak satın alınır (500 rubleye kadar fiyat), ana malzemenin maliyeti 2000 ruble. 3 kg reçine için;

- Epoksi 520 (üretici Spolchemie), fiyatı 3500 ruble. 5 kg için;

- UZIN KR 416, analoglardan daha pahalıdır (0.75 kg başına 2700 ruble), ancak artan güvenilirlik ile ayırt edilir, Almanya'da yapılır.

Ağır yüklere maruz kalan veya kendi ağırlığı altında çöken irili ufaklı şantiyelerde, orta veya aşırı iklim koşullarında yer alan çatlaklar oluşur. Kusurlar çeşitli kriterlere göre sınıflandırılır:

- Derin ve sığ olabilen içten ve yüzeysel.

- Genişlikte - betondaki çatlaklar tüylü (1 mm'ye kadar), orta (1-10 mm), geniş masif (10 mm'nin üzerinde) olabilir.

- Takviye ile ilgili olarak - kısmi veya tam maruziyeti ile veya takviye çubuklarının maruziyeti olmadan. İkinci seçenek, kusurlar yapının kenarları boyunca veya takviye elemanları arasında yer alıyorsa mümkündür.

- Yere göre - yerel, tüm yüzey üzerinde, kenarlarda ve köşelerde.

- Oluşma zamanına göre - betonda hidratasyon veya büzülme işlemleri sırasında oluşan birincil çatlaklar ve çalışma sırasında meydana gelen ikincil çatlaklar.

- Nesnenin bütünlüğü üzerindeki etkisine göre - etkisi yok, gücü azaltıyor (% 5-50), yıkıcı (yapının mukavemet seviyesindeki düşüş% 50'yi aşıyor).

enjeksiyon

Enjeksiyon, oluşan boşlukları tamamen dolduran ve sertleşen, ortaya çıkan açıklıklara basınç altında özel bileşiklerin verilmesine dayanır. Doldurma karışımının enjeksiyonu pnömatik, elektrikli veya mekanik pompalarla yapılır. Tasarım yetenekleri, gerekli basınç seviyesini koruyarak net bir enjeksiyon bileşeni dozu için tasarlanmıştır.Enjeksiyon malzemesi polimer-çimento malzemeleri, epoksi reçinedir. Böyle bir prosedürü gerçekleştirmek için, her iki taraftaki çatlak boyunca betonda delikler açılır ve içinden enjeksiyon bileşiminin sağlandığı pakerler kurulur (Şekil 1).

sızdırmazlık

Sızdırmazlık - oluşan çatlakların sızdırmazlığı sağlayan özel bir bileşik ile doldurulması. Bu prosedürü gerçekleştirmek için, korozyon seviyesini belirlemek için hasarlı alan bir çekiçle vurulur. Çatlağın her iki yanında hasarlı malzeme yaklaşık 30 cm uzaklaştırılır. Hazırlanan alan tozdan arındırılmıştır. Üzerine spatula veya mala ile beton tamir-sızdırmazlık karışımı serilir. Böyle bir karışım şunlardan oluşabilir:

- plastikleştiricili çimento-kum harcı;

- epoksi reçinesi;

- poliüretan esaslı mastik.

Beton hasarının sınıflandırılması

İç ve dış nitelikteki çeşitli etkilerin bir sonucu olarak (bkz. Tablo 1) beton çatlayabilir. Bu, dış yükler tarafından gerilmiş veya kendi ağırlıklarından dolayı gerilim altında olan büyük ve küçük nesneler için geçerlidir. Betonun döküldükten sonra neden çatladığını anlamak için önce çatlakların sınıflandırılmasını bilmeniz gerekir.

Betondaki talaş ve çatlaklar değişiklik gösterir:

-

doğası gereği - içinden ve yüzeysel (derin ve sığ). Derinliği belirlemek için çeşitli tiplerde problar, ultrasonik cihazlar kullanılır;

-

genişlikte - mikroskobik (tüylü), orta (1 mm'den fazla), geniş, masif (10 mm'den fazla). Çatlakların genişliğini belirlemek için farklı doğruluk ve nitelikteki ölçüm cihazları kullanılır;

- takviye elemanlarının maruz kalmasıyla - korozyona katkıda bulunur (tam veya kısmi maruz kalmasıyla donatıya) ve takviye elemanları arasında (kenarlarda, aralarında) geçerek;

-

oluşum zamanına göre - birincil (hidratasyon, beton karışımının büzülmesi sürecinde) ve ikincil (operasyon sırasında yapılar);

- yere göre - beton bir nesnenin köşelerinde ve kenarlarında, tüm yüzey üzerinde, hacim boyunca, yerel (örneğin, uygulanan stres veya periyodik mekanik darbeler alanında);

- yapı üzerindeki etki derecesine göre - mukavemeti azaltır (% 5 ... 50), yıkıcı (% 50'nin üzerinde mukavemet azalması).

Önemli: Beklenen betonlama ve çalışma koşulları ihlal edilirse, çatlakların oluşması kaçınılmazdır, bu nedenle tasarım koşullarına% 10 ... 30'luk bir marj dahildir.

Çatlak türleri ve oluşum nedenleri

Kesitteki hasarın genişliği 1-2 mm ise, bu kabul edilebilir ve güvenli bir fenomen olarak kabul edilir. Parametre 5 mm'yi aştığında, inceleme için uzmanlarla iletişime geçmeye değer. Yapının mevcut durumunun bir analizini, tehditlerin tanımlanmasını ve bir tuğladaki çatlağın nasıl kapatılacağına dair tavsiyelerin yayınlanmasını içerir. evin duvarı dışında, içeride, kış veya yaz.

dikey

Bu tür çatlakların ortaya çıkması, tasarımcıların yanlış hesaplamalarından ve inşaatçıların hatalarından önce gelir. Sebepler, genleşme derzlerine uyulmaması, lento ve bölmelerdeki aşırı yük, düşük kaliteli beton ve duvar karışımıdır. İhlallerin tezahürleri kışın daha sık görülür.

Dikey bölünmüş tip

Yatay

Bu tür çatlaklar, duvar harcında daha sık görülür.Bunun nedeni büzülmedir. Bu, bina veya yeraltı suyu, yüklü yapılardan gelen basınç nedeniyle temeli ilgilendirebilir. Genellikle bu durumda, ev çevre boyunca çekilir. Genişlikteki bölünme 5 mm'den azsa, böyle bir karar hatalıdır.

vasıtasıyla

Bu tür kusurlar en tehlikeli olarak kabul edilir, bu nedenle bu durumda bina genellikle acil duruma geçer. Temelin deformasyonu nedeniyle delikler ortaya çıkar. Bu durumda, neden olan büzülme değil, doğal bir element veya düşen bir ağaç, bir patlama.

Tuğla yapılara zarar vererek

Çekmek

Bu tür hasara aksi halde saç hasarı denir. Burada çatı da dahil olmak üzere binanın temeli ve ana kısmında bir deformasyon var. Çatlak oluşumunun önlenmesi, beton harcı seçimine, inşaat teknolojilerine uygunluk konusunda yetkin bir yaklaşımdır.

Tesviye hasarı

Bina sakinlerinin düzleştirilmiş yapılarda hasar görmeleri alışılmadık bir durum değildir. Bu durumda da duvardaki sıvadaki çatlakları tamir etmeden önce tespit etmek gerekir. görünüşlerinin nedenleri. Sıvama teknolojik sürecinin ihlaline düşüyorlar. Özellikle: heterojen bileşim, tek kat uygulamada fazla kalınlık, donatı eksikliği.

Binanın büzülmesinden dolayı sıva çatlaması

Ana nedenler hakkında daha fazla bilgi

Yıkımlara yol açan bir takım nedenler aynıdır. tuğla duvarlar için, köpük bloklar, paneller, beton ve sıvalı yapılar. Yeni binalarda, inşaat son teslim tarihlerine uyulmaması nedeniyle sorunlar eski fondakinden nispeten daha hızlı ortaya çıkıyor. Bugün iskeletin küçülmesi üzerine, nadir bir müşteri veya geliştirici, tüm sezon boyunca çalışmayı askıya alacaktır.Sonuç olarak, pencerelerin montajı ve bitirme işleri, hareketsiz bir binada gerçekleştirilir.

Yeni bir binada tuğla cephede çatlaklar

İkinci yaygın neden, jeodezik araştırmaların kalitesidir. Yapıcı bir çözüm seçimi, yapı malzemeleri, planlanan tesisin dayanıklılığını sağlamak için ek önlemler araştırma ve incelemelerin sonuçlarına bağlıdır. Daha sık olarak, dengesiz toprak ve yeraltı suyunun ihmal edilmesi nedeniyle sorunlar ortaya çıkar.

Yaygın nedenlerin listesi, sıva duvarlarına yanlış yaklaşımı da içerir. Zaman tasarrufu nedeniyle, zeminler ve tavanlar henüz kurumadığında, çalışma genellikle nemli bir zemin üzerinde gerçekleştirilir. Maliyet tahminini azaltmak için düşük kaliteli takviye malzemeleri, astarlar ve tesviye karışımları kullanılır. Uygulanan katmanın tamamen kuruması için uzun bir süre beklememek için ısıtmalı ek havalandırma oluşturulur, kaplama önerilen limitlerin üzerinde bir seferde oluşturulur.

Ağları güçlendirmeden sıva duvarları

Kusurların uzun süreli onarımı

Betondaki çatlakların uzun süre nasıl onarılacağına karar verirken, bu işleme kusurları yöntemine dikkat etmelisiniz. Reçine ve buna dayalı sızdırmazlık için karışımlar, şapların, kör alanların ve çeşitli betonlu alanların veya yatay yüzeylerin restorasyonu için uygundur.

Bu tür bileşikleri kullanarak betondaki çatlakları tamir etmenin birçok avantajı vardır. Her şeyden önce, bu, karışımların ucuzluğu ve hızlı kurumalarıdır. Öte yandan reçine, dikişleri güvenli bir şekilde sabitlemenize ve daha fazla artmasını önlemenize olanak tanır.

Bu nedenle, kusurları ortadan kaldırmak için şunları hazırlamanız gerekir:

- açılı taşlama ve elmas kaplı diskler;

- elektrikli süpürge;

- bileşimi seyreltmek için spatulalar ve bir oluk;

- beton için astar;

- Epoksi (baz A ve sertleştirici B);

- İnce taneli elenmiş kum.

Çatlağı kapatmadan önce, onu toz ve kirden temizlemeniz gerekir. Bundan sonra, sonlandırmayı aşağıdaki sırayla gerçekleştiririz:

- Çatlak birleştirme yapıyoruz. Bu durumda, ortaya çıkan girintinin genişliği en az 5 mm olmalıdır.

- Bir öğütücü yardımıyla, 400 mm'lik bir adımla betonda enine dikişleri kestik (olukların uzunluğu yaklaşık 100-150 mm'dir).

- Gevşek beton tabakasını kaldırıyoruz ve yüzeyi elektrikli süpürgeyle tozdan arındırıyoruz.

- Kusurun yüzeyini bir astarla işliyoruz ve enine olukları tamir braketleriyle sabitliyoruz.

- Bileşim ile paketin üzerindeki talimatlara göre bir reçine (baz), sertleştirici ve kum çözeltisi hazırlıyoruz.

- Oluşan karışımla kusuru kapatıyoruz ve reçinenin sertleşme süresi sadece 10 dakika olduğu için yüzeyi hızlı bir şekilde düzleştiriyoruz.

Bundan sonra, tabanı doldurmadan veya bir kaplama malzemesi ile kaplamadan önce bir elektrikli süpürge ile çıkarılması gereken yüzeyin kumla kaplanması önerilir.

En iyi epoksi bileşikleri

Beton duvarlardaki ve diğer yüzeylerdeki çatlakları onarmak için en iyi malzemelerden bahsedersek, bugün en etkili olanları:

- Yerli üretim ED-16 ve ED-20'nin epoksi reçinesi, 3 kg başına yaklaşık 2.000 maliyeti. Sertleştirici ayrıca satın alınmalıdır (yaklaşık 300-500 rubleye mal olur).

- Çek üretici Spolchemie'den 5 kg başına 3.500 ruble değerinde epoksi 520 reçinesi.

- 0.75 kg için 2.700 rubleye mal olacak Alman kompozisyonu UZIN KR 416.

Ayrıca İtalyan üretici Sika'nın besteleri de çok popüler.

Bununla birlikte, bu kusurları düzeltme yönteminin, sudan güçlü basınç altında olan beton tabanlarda oluşan deliklerin işlenmesi için uygun olmadığı unutulmamalıdır. Bu durumda, bir dolgu macunu kullanmaya değer.

Halkalar arasındaki kuyudaki dikişler nasıl kapatılır

Derzleri kapatmak için köpük veya epoksi kullanmayın.

Ayrıca çeşitli sızdırmazlık maddelerine de dikkat etmelisiniz. Bu tür sızdırmazlık malzemeleri istenilen etkiyi vermeyebilir ve ayrıca içme suyunu da bozabilir.

Sızdırmazlık için halkalar arasındaki dikişler sıradan çimentoyu kumla kullanabilirsiniz. Bu en ucuz yol olacak, ancak en dayanıklı değil. Nem ve soğuğun etkisi altında, bu tür dikişler çok hızlı bir şekilde çöker.

Ek güç için çözeltiye sıvı cam eklenebilir. Sıvı cam ilavesiyle çözeltinin hızla sertleştiği akılda tutulmalıdır.

Dikişlerden su sızarsa, çimento harcı hiç uygun değildir. Böyle bir karışımın sertleşmek için zamanı yoktur ve su basıncı ile yıkanır. Bu durumda, bir hidrolik contaya ihtiyacınız olacaktır. Sıcaklık değişimlerinden korkmayan, suyu hiç geçirmeyen ve kuruduğunda genleşen özel olarak tasarlanmış bir çözümdür.

Dikişler, kir, döküntü ve yontulmuş betondan temizlendikten sonra çok derin ve geniş olduğu ortaya çıkarsa, su yalıtımına uygun özel bir bileşik ile emprenye edilmiş jüt, kenevir veya keten ip ile tıkanırlar.

Kalafat yapmak veya başka bir deyişle, tahta bir spatula ve bir çekiçle bir yuvaya bir ipi çekiçlemek en uygunudur. Daha sonra kalan boşluk bir hidrolik conta ile kapatılır. Sızdırmazlık kuru dikişler çimento harcı ile yapılır. Bu yaklaşım paradan tasarruf edecek ve çatlakları ve dikişleri güvenilir bir şekilde kapatacaktır.