- GÜVENLİ BİR DEVLET İÇİN KRİTERLER VE SINIRLAR

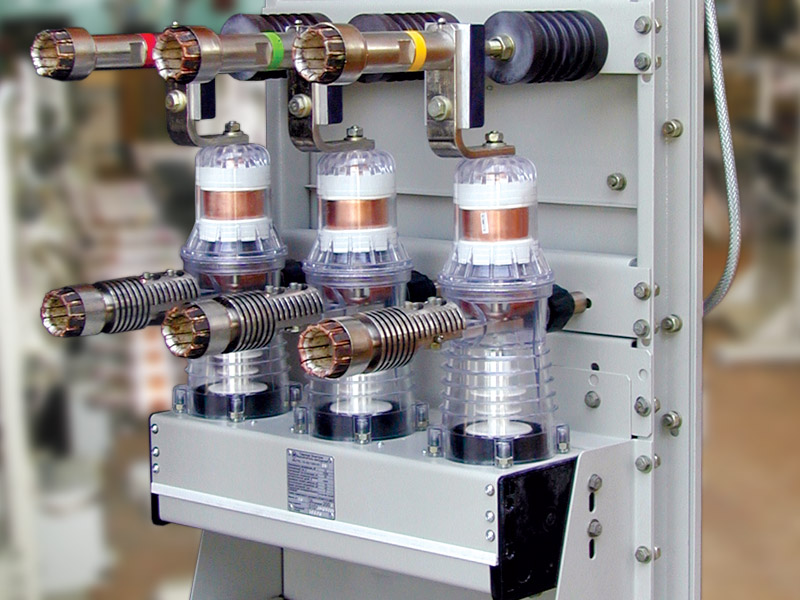

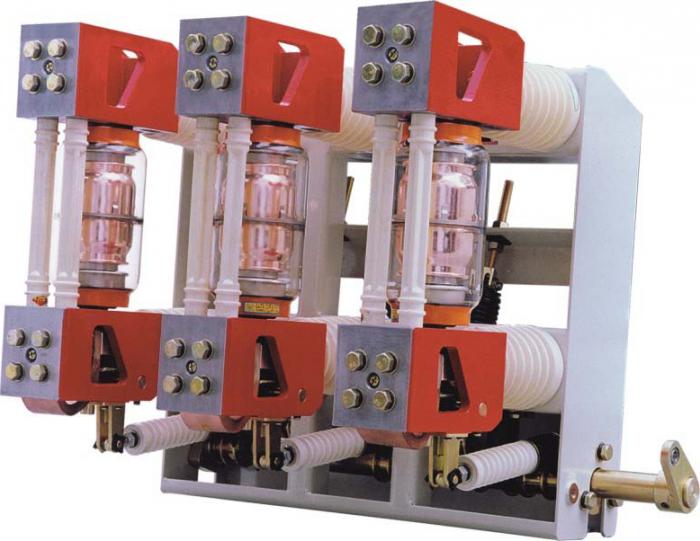

- Vakum devre kesici teknolojisi.

- Vakum devre kesicilerin tarihçesi

- En yaygın modeller

- anahtarı açma

- Yaratılış tarihi

- Hava devre kesicinin cihazı ve tasarımı

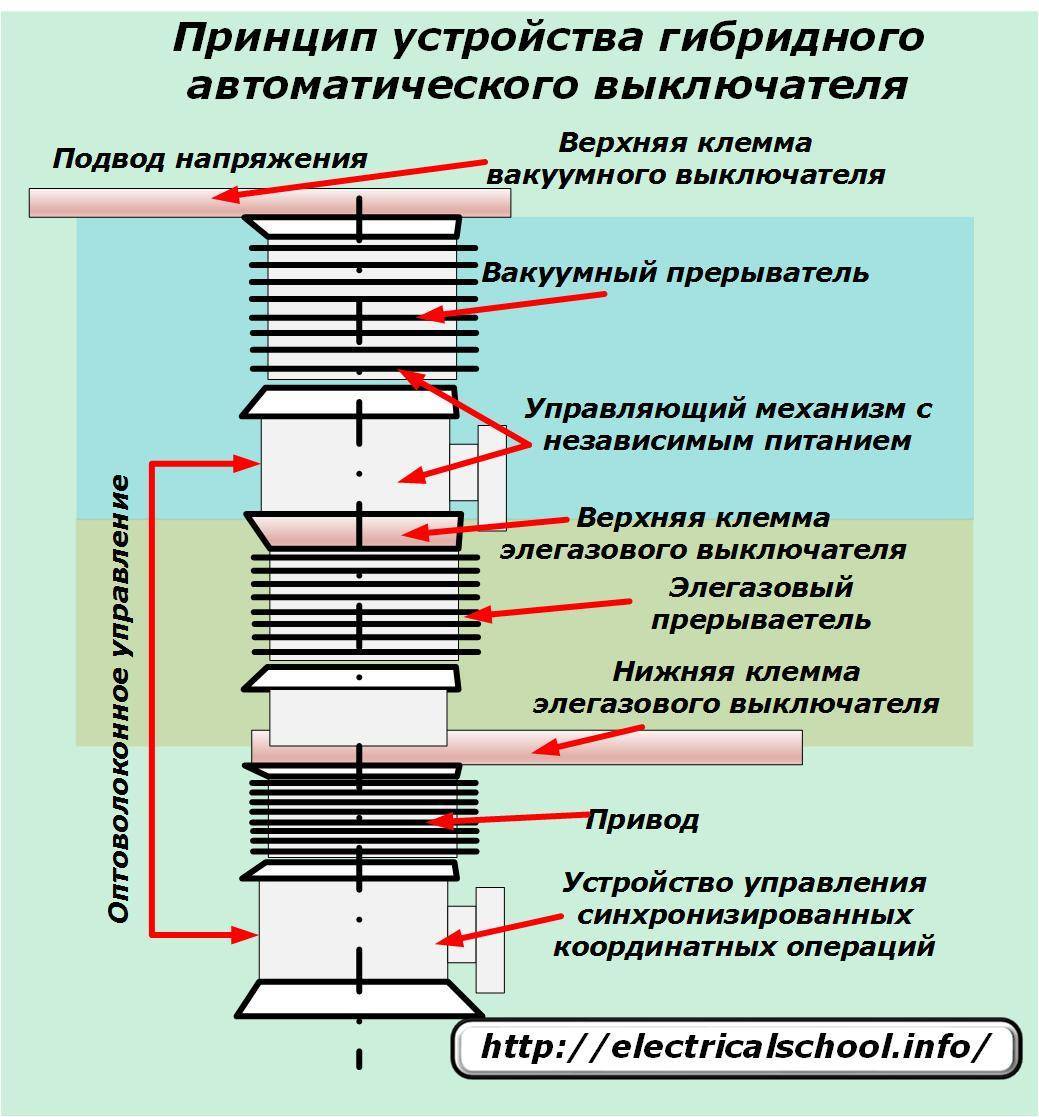

- Bugün durum nedir?

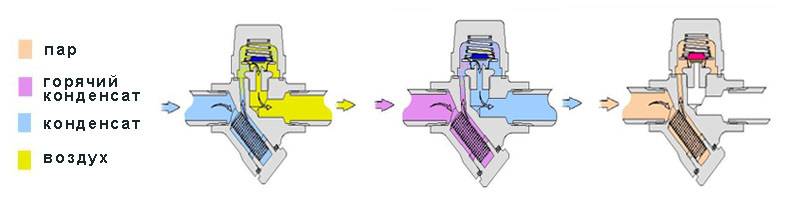

- Termostatik buhar kapanları (kapsüler)

- Uygulama kapsamı

- Çalışma prensibi

- Cihaz Özellikleri

GÜVENLİ BİR DEVLET İÇİN KRİTERLER VE SINIRLAR

GOST 1550'ye göre iklim versiyonu ve yerleştirme kategorisi U2, bu durumda çalışma koşulları:

- 3000 m'ye kadar en yüksek rakım;

- hücredeki ortam hava sıcaklığının üst çalışma değeri (KSO) artı 55°C, hücre ve KSO ortam hava sıcaklığının efektif değeri artı 40°C;

- ortam hava sıcaklığının alt çalışma değeri eksi 40°С'dir;

- artı 25°С'de %100 bağıl hava nemi üst değeri;

- ortam patlayıcı değildir, yalıtıma zararlı gazlar ve buharlar içermez, anahtar yalıtımının elektriksel mukavemet parametrelerini azaltan konsantrasyonlarda iletken toza doymaz.

Uzayda çalışma pozisyonu - herhangi biri. 59, 60, 70, 71 sürümleri için - taban aşağı veya yukarı.Anahtarlar, "O" ve "B" işlemlerinde ve O - 0,3 s - VO - 15 s - VO döngülerinde çalışmak üzere tasarlanmıştır; O - 0,3 sn - VO - 180 sn - VO.

Devre kesici yardımcı kontaklarının parametreleri Tablo 3.1'de verilmiştir.

Dış mekanik faktörlere direnç açısından, devre kesici GOST 17516.1-90'a göre M 7 grubuna karşılık gelirken, devre kesici maksimum hızlanma genliği ile frekans aralığında (0,5 * 100) Hz sinüzoidal titreşime maruz kaldığında çalışır. 10 m/s2 (1 q) ve 30 m/s2 (3 q) hızlanma ile çoklu darbeler.

Tablo 3.1 - Devre kesicinin yardımcı kontaklarının parametreleri

| hayır. p / p | Parametre | anma değeri |

| 1 | 2 | 3 |

| 1 | Maksimum çalışma voltajı, V (AC ve DC) | 400 |

| 2 | DC devrelerinde maksimum anahtarlama gücü t=1 ms, W | 40 |

| 3 | AC devrelerinde maksimum anahtarlama gücü | 40 |

| 4 | Maksimum geçiş akımı, A | 4 |

| 5 | Test gerilimi, V (DC) | 1000 |

| 6 | Temas direnci, µOhm, artık yok | 80 |

| 7 | Maksimum kesme akımında anahtarlama kaynağı, B-O döngüleri | 106 |

| 8 | Mekanik ömür, V-O döngüleri | 106 |

Şekil 3.1

Anahtarlar GOST687, IEC-56 ve TU U 25123867.002-2000 spesifikasyonlarının gereksinimlerini karşılar (ayrıca ITEA 674152.002 TU; TU U 13795314.001-95).

Devre kesicilerin anahtarlama ömrünün kesilen akımın büyüklüğüne bağımlılığı, Şek. 3.1.

Anahtarlar GOST 687, IEC-56 ve TU U 25123867.002-2000 spesifikasyonlarının gereksinimlerini karşılar (ayrıca ITEA 674152.002 TU; TU U 13795314.001-95).

Devre kesicilerin anahtarlama ömrünün kesilen akımın büyüklüğüne bağımlılığı, Şek. 3.1.

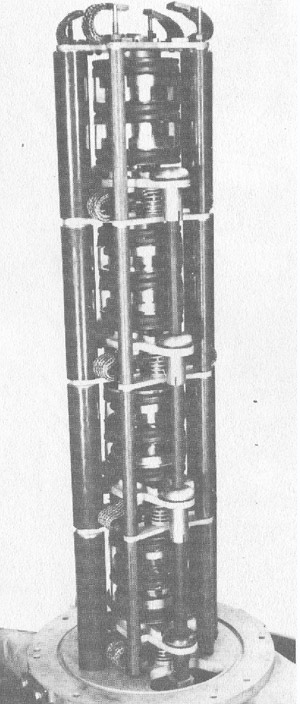

Vakum devre kesici teknolojisi.

"Temiz oda" daki ana yatay kapsama hattı. VIL, Finchley, 1978.

Vakum ark oluklarının üretimi, modern teknolojilerin kullanıldığı özel tesislerde gerçekleştirilir - "temiz oda", vakumlu fırınlar, vb.

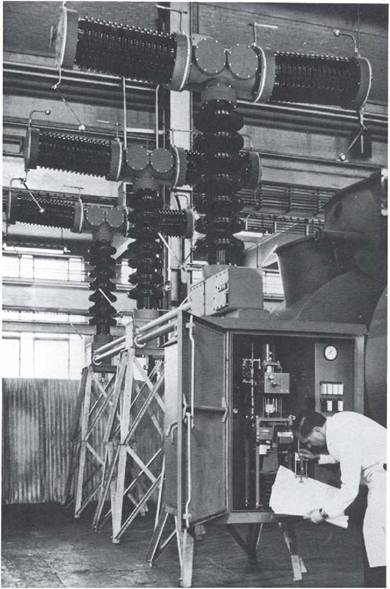

Güney Afrika'da Vakumlu Devre Kesici Atölyesi, 1990

Bir vakum odasının üretimi, yüksek teknolojili bir üretim sürecidir. Montajdan sonra devre kesici bölmeleri, hava geçirmez şekilde kapatıldığı bir vakumlu fırına yerleştirilir.

Vakum ark oluğunun üretiminde dört ana nokta:

- tam vakum

- elektriksel parametrelerin ayrıntılı hesaplanması.

- ark kontrol sistemi

- temas grubu malzemesi

Vakumlu devre kesicilerin üretiminde dört önemli nokta:

1. Cihazın mükemmel genel yapı kalitesi.

2. Cihazın elektromanyetik parametrelerinin doğru hesaplanması. Cihazın tasarımında hata olması durumunda ayırıcılar arasında elektromanyetik parazit oluşması mümkündür.

3. mekanizma. Mekanizmanın kısa bir vuruşunu ve düşük bir enerji tüketimini sağlamak gerekir. Örneğin, 38kV'a geçildiğinde, mekanizmanın gerekli stroku 1/2″'dir ve aynı zamanda enerji tüketimi 150 J'yi geçmez.

4. Mükemmel şekilde kapatılmış kaynak dikişleri.

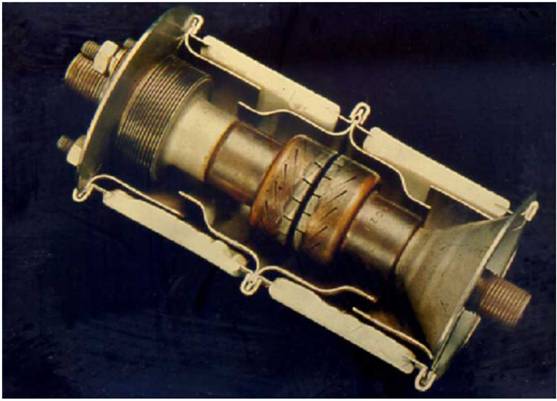

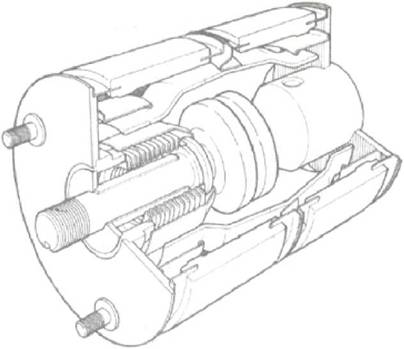

Klasik bir vakum ark oluğunun cihazı.

ark oluğu V8 15 kV (4 1/2″ çap). 70'lerin başı.

Fotoğraf, vakumlu ark oluğunun tasarımının ana bileşenlerini göstermektedir.

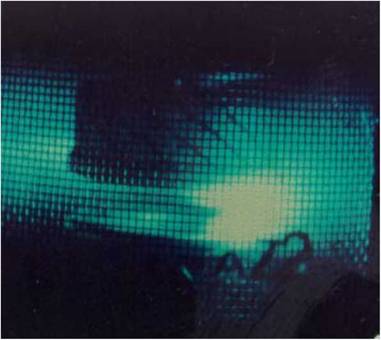

Elektrik ark kontrolü: radyal manyetik alan.

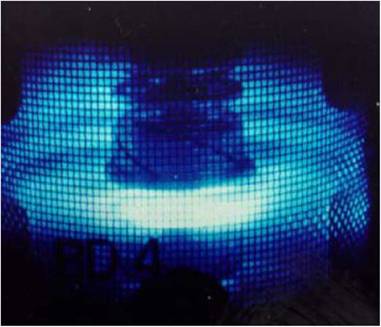

Yüksek hızlı çekim çerçevesi (saniyede 5000 kare).

kırıcı ped. çap 2”.

Radyal manyetik alan

31.5kArms 12kVrms.

Bu işlem, temas pedinin lokal ısınmasını azaltırken elektrik kontağı üzerinde bir ark hareketi oluşturan radyal manyetik alanın (alan vektörü radyal yön boyunca yönlendirilir) kendi kendine endüksiyonu nedeniyle oluşur. Kontakların malzemesi, elektrik arkı yüzey üzerinde serbestçe hareket edecek şekilde olmalıdır. Bütün bunlar, 63 kA'ya kadar anahtarlama akımlarının uygulanmasını mümkün kılar.

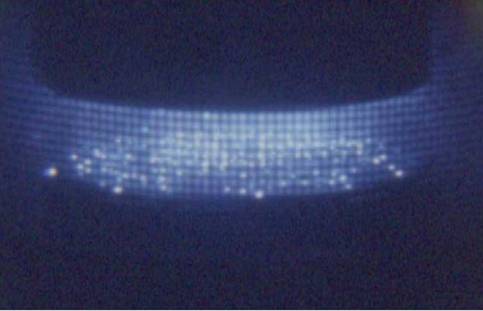

Ark kontrolü: eksenel manyetik alan.

Yüksek hızlı çekim karesi (saniyede 9000 kare).

Eksenel manyetik alanın görüntüsü

40kArms 12kVrms

Elektrik arkının ekseni boyunca manyetik alanın kendi kendine endüksiyonunu kullanan süreç, arkın büzülmesine izin vermez ve temas pedini aşırı ısınmadan koruyarak fazla enerjiyi ortadan kaldırır. Bu durumda, temas alanının malzemesi, arkın temas yüzeyi boyunca hareketine katkıda bulunmamalıdır. Endüstriyel koşullarda 100 kA üzerindeki akımların anahtarlanması olasılığı vardır.

Vakumdaki bir elektrik arkı, temas gruplarının malzemesidir.

Yüksek hızlı çekim çerçevesi (saniyede 5000 kare).

35 mm çapında bir pedin görüntüsü.

Radyal manyetik alan.

20kArms 12kVrms

Kontaklar bir vakumda açıldığında, metal bir elektrik arkı oluşturan temas yüzeylerinden buharlaşır. Bu durumda, kontakların yapıldığı malzemeye bağlı olarak arkın özellikleri değişir.

Temas plakalarının önerilen parametreleri:

| Gerilim | ürün | Gereksinimler |

| 1.2-15 kV | kontaktör | Minimum açma eşiği < 0,5 A |

| 15-40 kV | değiştirmek | yüksek dielektrik mukavemeti – (12 mm'de 200 kV'a kadar) |

| 132 kV ve üzeri | değiştirmek | çok yüksek dielektrik dayanım – (50 mm'de 800 kV'a kadar) |

malzemeler

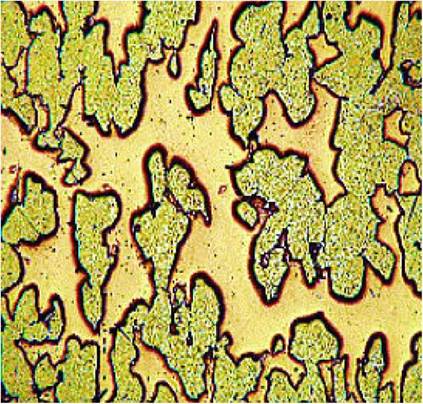

Mikrograf.

Başlangıçta, kontak plakalarının üretimi için bir bakır ve krom alaşımı kullanıldı. Bu malzeme, 1960'larda English Electric tarafından geliştirilmiş ve patenti alınmıştır. Günümüzde vakumlu ark oluklarının üretiminde en çok kullanılan metaldir.

Mekanizmanın çalışma prensibi.

Vakumlu devre kesicilerin mekanizması, anahtarlama için harcanan enerji miktarının hiçbir rol oynamayacağı şekilde tasarlanmıştır - kontakların basit bir hareketi vardır. Tipik bir otomatik tekrar kapama, bir geçiş yapmak için 18.000-24.000 Joule ihtiyaç duyan gaz yalıtımlı bir omurga anahtarının aksine, kontrol etmek için 150-200 Joule enerji gerektirir. Bu gerçek, işte kalıcı mıknatısların kullanılmasına izin verdi.

Manyetik sürücü.

Manyetik sürücünün çalışma prensibi

Dinlenme aşaması Hareket aşaması bir hareket modelidir.

Vakum devre kesicilerin tarihçesi

50'ler Gelişim tarihi: her şey nasıl başladı ...

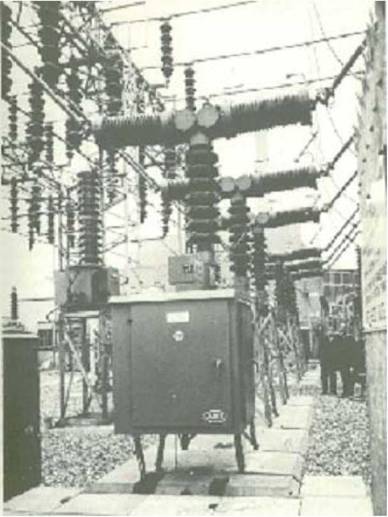

Ana elektrik şebekesinin ilk yüksek voltajlı anahtarlarından biri. Fotoğraf, 1967'den beri West Ham, Londra'da çalışan bir vakum devre kesici olan 132 kV AEI'yi gösteriyor. Bu, çoğu benzer cihaz gibi 1990'lara kadar çalışıyordu.

Geliştirme geçmişi: 132kV VGL8 vakumlu devre kesici.

- CEGB (Central Power Board - İngiltere'deki ana elektrik tedarikçisi) ve General Electric Company'nin ortak gelişiminin sonucu.

- 1967 - 1968 döneminde ilk altı cihaz devreye alındı.

- voltaj, paralel bağlı kapasitörler ve karmaşık bir hareketli mekanizma kullanılarak dağıtılır.

- Her grup porselen izolatör ile korunur ve SF6 gazı ile basınçlandırılır.

Vakum devre kesici konfigürasyonu "T", her grupta dört vakum ark oluğu ile - sırasıyla, faz başına bir dizi 8 vakum ark oluğu bağlanır.

Bu makinenin çalışma geçmişi:

— Londra'da 30 yıldır kesintisiz operasyon. 1990'larda gereksiz olduğu için hizmetten çekilmiş ve sökülmüştür.

- bu tip vakumlu devre kesiciler, 1980'lere kadar Tir John elektrik santralinde (Galler) kullanıldı, ardından ağın yeniden yapılandırılması sonucunda Devon'da söküldüler.

Gelişim tarihi: 60'ların sorunları.

Aynı zamanda, yüksek voltajlı vakumlu devre kesicilerin geliştirilmesiyle birlikte, imalat şirketleri yağlı ve havalı devre kesicilerini SF6 devre kesicilere değiştirdi. SF6 anahtarları, aşağıdaki nedenlerden dolayı daha basit ve daha ucuzdur:

- Yüksek voltajlı vakum devre kesicilerde faz başına 8 vakumlu devre kesicinin kullanılması, bir grupta 24 kontağın aynı anda çalışmasını sağlamak için karmaşık bir mekanizma gerektirir.

- mevcut yağlı devre kesicilerin kullanımı ekonomik olarak uygun değildi.

Vakum anahtarı.

Vakum devre kesiciler önce V3 serisi vakum kesicileri ve daha sonra V4 serisini kullandı.

V3 serisinin vakumlu ark olukları, orijinal olarak 12 kV gerilimli üç fazlı dağıtım şebekelerinde kullanılmak üzere geliştirilmiştir. Bununla birlikte, elektrikli lokomotiflerin elektrikli çekiş devrelerinde ve "geçit hakkı" bağlantılarında - tek fazlı şebekelerde, 25 kV voltajla başarıyla kullanıldılar.

Vakum devre kesici cihazı:

Vakum devre kesici, temas yaylarını çalıştırmak için 7/8" (22,2 mm) ana bölmeden ve ek 3/8" (9,5 mm) bölmeden oluşur.

— haznenin ortalama kapanma hızı 1-2 m/sn'dir.

– ortalama hazne açılma hızı – 2-3 m/sn.

Peki 60'larda vakumlu yüksek voltajlı devre kesici üreticileri tarafından hangi sorunlar çözüldü?

İlk olarak, birinci vakumlu devre kesicilerin anahtarlama voltajı 17,5 veya 24 kV ile sınırlıdır.

İkincisi, o zamanın teknolojisi, seri olarak çok sayıda vakumlu ark oluğu gerektiriyordu. Bu da, karmaşık mekanizmaların kullanılmasını gerektirdi.

Bir diğer sorun da o zamanın vakumlu ark söndürücülerinin üretiminin büyük satış hacimleri için tasarlanmış olmasıydı. Son derece uzmanlaşmış cihazların geliştirilmesi ekonomik olarak mümkün değildi.

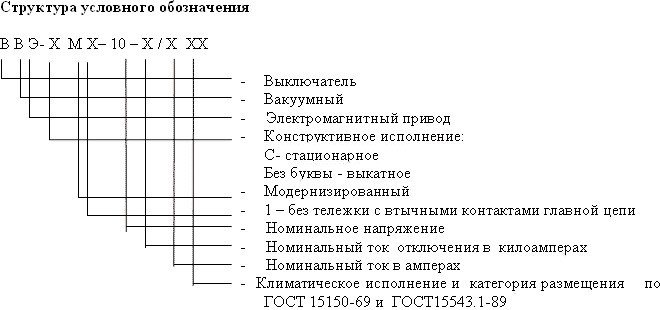

En yaygın modeller

İşte en yaygın VVE-M-10-20, VVE-M-10-40, VVTE-M-10-20 modellerinden bazıları ve şekil, bunların nasıl deşifre edileceğini ve efsane yapısı, çünkü modeller adlarında en fazla 10–12 harf ve sayı içerebilir. Hemen hemen hepsi, eski yağ devre kesicilerinin yerine geçer ve hem AC hem de DC devrelerini değiştirmek için çalışabilirler.

Yüksek voltajlı vakum devre kesicilerin kurulması, kurulması ve devreye alınması, güç sisteminin tüm diğer işlemlerinin ve bunlara bağlı tüm elemanların ve ekipmanın doğrudan bağlı olduğu zahmetli bir süreçtir, bu nedenle hepsini koymak daha iyidir. kalifiye elektrik mühendisliği personelinin omuzlarında çalışın. Vakumlu devre kesicinin kontrolü net bir şekilde yapılmalı ve belirli komutlara göre elektrikli ekipman üzerinde çalışan kişilerin hayatı ve sağlığı buna bağlıdır.

anahtarı açma

Devre kesicinin vakum ark oluğunun kontaklarının 1, 3 ilk açık durumu, çekiş izolatörü 4 aracılığıyla açma yayının 8 hareketli kontağı 3 üzerine etki ederek sağlanır. “AÇIK” sinyali uygulandığında, devre kesici kontrol ünitesi, elektromıknatısların bobinlerine 9 uygulanan pozitif polaritede bir voltaj darbesi üretir. Aynı zamanda, manyetik sistemin boşluğunda, arttıkça, bağlantı kesme yaylarının 8 ve ön yük 5'in kuvvetinin üstesinden gelen, bunun sonucunda farkın etkisi altında olan bir elektromanyetik çekim kuvveti ortaya çıkar. bu kuvvetlerde, elektromıknatısın 7 armatürü, çekme yalıtkanları 4 ve 2 ile birlikte 1 zamanında 1 sabit kontak 1 yönünde hareket etmeye başlarken, açma yayını 8 sıkıştırılır.

Ana kontakları kapattıktan sonra (osilogramlarda zaman 2), elektromıknatıs armatürü yukarı doğru hareket etmeye devam eder, ayrıca ön yük yayını 5 sıkıştırır. Armatür hareketi, elektromıknatıs manyetik sistemindeki çalışma boşluğu sıfıra eşit olana kadar devam eder (zaman 2a). osilogramlarda).Ayrıca, halka mıknatıs 6, devre kesiciyi kapalı konumda tutmak için gerekli manyetik enerjiyi depolamaya devam eder ve bobin 9, zaman 3'e ulaştıktan sonra enerjisi kesilmeye başlar, bundan sonra sürücü açılma işlemi için hazırlanır. Böylece anahtar manyetik bir mandala geçer, yani. 1 ve 3 numaralı kontakları kapalı konumda tutmak için kontrol gücü tüketilmez.

Anahtarın devreye alınması sürecinde, milin (10) yuvasında bulunan plaka (11) bu mili döndürerek, üzerine monte edilmiş olan kalıcı mıknatısı (12) hareket ettirerek, dıştan geçişi sağlayan dilli anahtarların (13) çalışmasını sağlar. yardımcı devreler

Yaratılış tarihi

Vakum devre kesicilerin ilk gelişimi XX yüzyılın 30'larında başladı, mevcut modeller 40 kV'a kadar olan voltajlarda küçük akımları kesebilirdi. O yıllarda, vakum ekipmanı üretme teknolojisinin kusurlu olması ve her şeyden önce, o zamanlar kapalı bir odada derin bir vakumun korunmasında ortaya çıkan teknik zorluklar nedeniyle yeterince güçlü vakumlu devre kesiciler oluşturulmamıştı.

Elektrik şebekesinin yüksek voltajında yüksek akımları kesebilen güvenilir çalışan vakumlu ark olukları oluşturmak için kapsamlı bir araştırma programının yürütülmesi gerekiyordu. Bu çalışmalar sırasında, yaklaşık 1957 yılına kadar, vakumda ark yakma sırasında meydana gelen ana fiziksel süreçler tanımlandı ve bilimsel olarak açıklandı.

Vakumlu devre kesicilerin tek prototiplerinden seri endüstriyel üretimlerine geçiş, özellikle erken kesinti nedeniyle ortaya çıkan tehlikeli anahtarlama aşırı gerilimlerini önlemenin etkili bir yolunu bulmayı amaçlayan ek yoğun araştırma ve geliştirme gerektirdiğinden, yirmi yıl daha sürdü. doğal sıfır geçişine kadar akım, voltaj dağılımı ve üzerlerinde biriken metal buharları ile yalıtım parçalarının iç yüzeylerinin kirlenmesi ile ilgili karmaşık sorunları çözmek, ekranlama sorunları ve son derece güvenilir yeni körüklerin oluşturulması vb.

Şu anda dünyada orta (6, 10, 35 kV) ve yüksek gerilim (220 kV dahil) elektrik şebekelerinde yüksek akımları kesebilen, son derece güvenilir yüksek hızlı vakumlu devre kesicilerin endüstriyel üretimi başlatılmıştır.

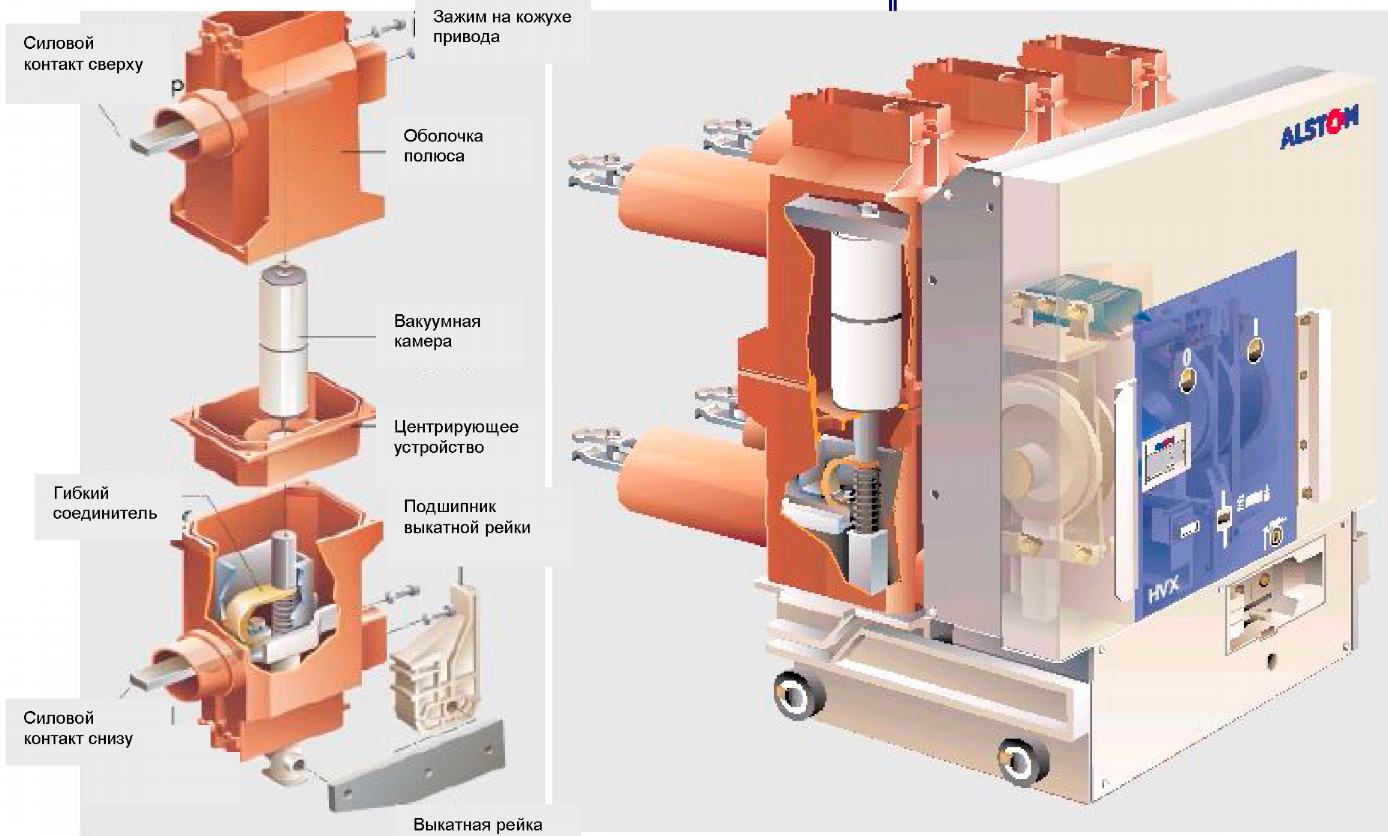

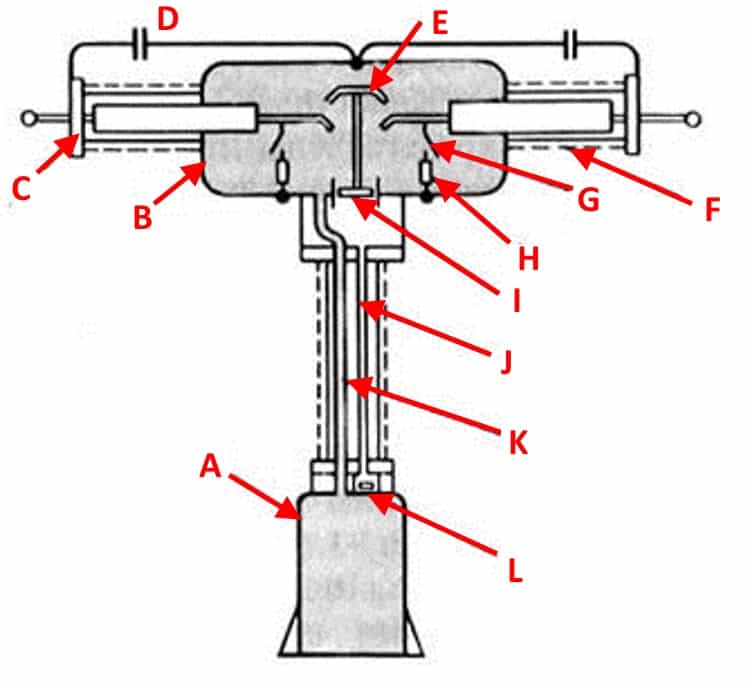

Hava devre kesicinin cihazı ve tasarımı

Açık devre kesicinin bir VVB güç anahtarı örneği kullanılarak nasıl düzenlendiğini düşünün, basitleştirilmiş yapısal şeması aşağıda sunulmuştur.

VVB serisi açık tip devre kesicilerin tipik tasarımı

Tanımlamalar:

- A - Alıcı, içine havanın nominal değere karşılık gelen bir basınç seviyesi oluşana kadar pompalandığı bir tank.

- B - Ark oluğunun metal tankı.

- C - Uç flanşı.

- D - Gerilim bölücü kapasitör (modern anahtar tasarımlarında kullanılmaz).

- E - Hareketli kontak grubunun montaj çubuğu.

- F - Porselen yalıtkan.

- G - Manevra için ek ark kontağı.

- H - Şönt direnci.

- I - Hava jet valfi.

- J - Darbe kanalı borusu.

- K - Hava karışımının ana kaynağı.

- L - Vana grubu.

Gördüğünüz gibi bu seride kontak grubu (E, G), açma/kapama mekanizması ve üfleme valfi (I) metal bir kap (B) içine yerleştirilmiştir. Tankın kendisi bir basınçlı hava karışımı ile doldurulur. Anahtar kutupları bir ara yalıtkan ile ayrılmıştır. Gemide yüksek voltaj olduğundan, destek kolonunun korunması özellikle önemlidir. Yalıtım porselen "gömlekler" yardımı ile yapılır.

Hava karışımı iki hava kanalı K ve J aracılığıyla sağlanır. Birincisi, tanka hava pompalamak için kullanılır, ikincisi darbeli modda çalışır (hava karışımını besler. kontakları değiştir ve ne zaman sıfırlar kapatma).

Bugün durum nedir?

Son kırk yılda elde edilen bilimsel başarılar, bir vakumlu ayırıcı üretiminde 38 kV ve 72/84 kV için odaları bir araya getirmeyi mümkün kılmıştır. Bugün bir ayırıcıda mümkün olan maksimum voltaj 145 kV'a ulaşıyor - bu nedenle, yüksek düzeyde anahtarlama voltajı ve düşük güç tüketimi, güvenilir ve ucuz cihazların kullanımına izin veriyor.

Soldaki fotoğraftaki kesici 95 kV gerilimde, sağdaki fotoğraftaki ise 250 kV gerilimde çalışacak şekilde tasarlanmıştır. Her iki cihaz da aynı uzunluktadır. Bu ilerleme, elektriksel temas yüzeylerinin yapıldığı malzemelerin geliştirilmesi sayesinde mümkün olmuştur.

Daha yüksek voltajlı ağlarda vakumlu devre kesiciler kullanıldığında ortaya çıkan sorunlar:

İşlem, vakum odasının fiziksel olarak büyük boyutlarını gerektirir, bu da üretkenlikte bir azalmaya ve odaların kendilerinin işleme kalitesinde bir bozulmaya neden olur.

Cihazın fiziksel boyutlarının arttırılması, cihazın kendisinin sızdırmazlığının sağlanması ve üretim sürecinin kontrolü için gereksinimleri artırır.

Kontaklar arasındaki uzun (24 mm'den uzun) bir boşluk, arkın radyal ve eksenel bir manyetik alanla kontrol edilmesini etkiler ve cihazın performansını düşürür.

Günümüzde kontak üretimi için kullanılan malzemeler orta gerilimler için tasarlanmıştır. Kontaklar arasında bu kadar büyük boşluklarda çalışmak için yeni malzemeler geliştirmek gerekiyor.

X-ışınlarının varlığı dikkate alınmalıdır.

Son noktayla bağlantılı olarak, birkaç gerçek daha not edilmelidir:

Kontaktör kapatıldığında, X-ışını emisyonu olmaz.

Orta gerilimlerde (38 kV'a kadar), X-ışını radyasyonu sıfırdır veya ihmal edilebilir. Kural olarak, 38 kV'a kadar voltaj anahtarlarında, X-ışını radyasyonu yalnızca test voltajlarında görünür.

Sistemdeki voltaj 145 kV'a yükselir yükselmez X-ışını radyasyonunun gücü artar ve burada güvenlik problemlerini çözmek zaten gereklidir.

Vakum kesici tasarımcılarının şu anda karşılaştığı soru, çevreleyen alana ne kadar maruz kalacağı ve bunun doğrudan anahtarın kendisine monte edilen polimerleri ve elektroniği nasıl etkileyeceğidir.

Günümüz.

Vakum yüksek gerilim devre kesici, 145 kV işletim için tasarlanmıştır.

Modern vakum ark oluğu.

145 kV şebekelerde çalışmak üzere tasarlanmış bir vakum kesicinin üretimi, 300 kV'luk bir vakumlu devre kesicinin üretimini büyük ölçüde basitleştirir. faz başına iki süreksizlik ile.Bununla birlikte, bu tür yüksek voltaj değerleri, kontak malzemesine ve elektrik arkını kontrol etme yöntemlerine kendi gereksinimlerini empoze eder. Sonuçlar:

Teknolojik olarak, 145 kV'a kadar gerilimli şebekelerde vakumlu devre kesicilerin endüstriyel üretimi ve çalıştırılması mümkündür.

Sadece bugün bilinen teknolojileri kullanarak, 300-400 kV'a kadar olan ağlarda vakum kesicileri çalıştırmak mümkündür.

Günümüzde yakın gelecekte 400 kV üzerindeki şebekelerde vakum kesicilerin kullanımına izin vermeyen ciddi teknik sorunlar bulunmaktadır. Bununla birlikte, bu yönde çalışmalar devam etmektedir, bu tür çalışmaların amacı 750 kV'a kadar olan şebekelerde çalışmak için vakumlu ark oluklarının üretilmesidir.

Bugüne kadar, ana hatlarda vakumlu ark olukları kullanılırken büyük bir sorun yaşanmadı. Vakumlu devre kesiciler, 30 yıldır başarıyla kullanılmaktadır. gerilim şebekelerinde akım iletimi 132 kV'a kadar.

Termostatik buhar kapanları (kapsüler)

Termostatik bir buhar kapanının çalışma prensibi, buhar ve kondensat arasındaki sıcaklık farkına dayanmaktadır.

Termostatik bir buhar kapanının çalışma elemanı, alt kısımda bulunan ve kilitleme mekanizması görevi gören bir yuvaya sahip bir kapsüldür. Kapsül, buhar kapanının çıkışında, doğrudan koltuğun üzerinde bulunan disk ile buhar kapanının gövdesine sabitlenmiştir. Soğuk olduğunda, kondensat, hava ve diğer yoğunlaşamayan gazların tuzaktan engellenmeden çıkmasına izin vermek için kapsül diski ile yuva arasında bir boşluk vardır.

Isıtıldığında, kapsüldeki özel bileşim genişler, disk üzerinde hareket eder, bu da genleştiğinde eyere düşer ve buharın kaçmasını önler. Bu tip buhar kapanı, kondens tahliyesine ek olarak, sistemdeki havayı ve gazları tahliye etmenize, yani buhar sistemleri için havalandırma olarak kullanılmasına da izin verir. Buharlaşma sıcaklığının 5°C, 10°C veya 30°C altındaki bir sıcaklıkta yoğuşmayı gidermenizi sağlayan üç termostatik kapsül modifikasyonu vardır.

Termostatik buhar kapanlarının ana modelleri: TH13A, TH21, TH32Y, TSS22, TSW22, TH35/2, TH36, TSS6, TSS7.

Uygulama kapsamı

SSCB'de piyasaya sürülen ilk modeller, vakum odasının tasarım kusuru ve kontakların teknik özellikleri nedeniyle nispeten küçük yüklerin kapatılmasını sağladıysa, modern modeller çok daha ısıya dayanıklı ve dayanıklı bir yüzey malzemesiyle övünebilir. . Bu, bu tür anahtarlama ünitelerinin hemen hemen tüm sanayi dallarında ve ülke ekonomisinde kurulmasını mümkün kılmaktadır. Günümüzde vakumlu devre kesiciler aşağıdaki alanlarda kullanılmaktadır:

- Hem santrallerin hem de dağıtım trafo merkezlerinin elektrik dağıtım tesisatlarında;

- Çelik üretim ekipmanı sağlayan fırın transformatörlerine güç sağlamak için metalurjide;

- Petrol ve gaz ve kimya endüstrilerinde pompa noktalarında, şalt noktalarında ve trafo merkezlerinde;

- Demiryolu taşımacılığında çekiş trafo merkezlerinin birincil ve ikincil devrelerinin çalışması için, yardımcı ekipmana ve çekiş dışı tüketicilere güç sağlar;

- Maden işletmelerinde, komple trafo merkezlerinden biçerdöverlere, ekskavatörlere ve diğer ağır ekipman türlerine güç sağlamak için.

Ekonominin yukarıdaki sektörlerinden herhangi birinde, vakumlu devre kesiciler her yerde eski yağ ve hava modellerinin yerini alıyor.

Çalışma prensibi

Vakumlu devre kesicinin (10 kV, 6 kV, 35 kV - fark etmez) belirli bir çalışma prensibi vardır. Kontaklar açıldığında, boşlukta (vakumda) anahtarlama akımı bir elektrik boşalması - bir ark oluşturur. Varlığı, temasların yüzeyinden buharlaşan metal tarafından vakum ile boşluğa desteklenir. İyonize metal buharlarının oluşturduğu plazma iletken bir elementtir. Elektrik akımı akışı için koşulları korur. Alternatif akım eğrisi sıfırdan geçtiği anda, elektrik arkı sönmeye başlar ve metal buharı neredeyse anında (on mikrosaniye içinde) vakumun elektrik gücünü geri yükler, temas yüzeylerinde ve arkın iç kısımlarında yoğunlaşır. oluk. Bu sırada, o zamana kadar boşanmış olan kontaklara voltaj geri yüklenir. Voltaj geri verildikten sonra aşırı ısınan yerel alanlar kalırsa, bunlar vakum bozulmasına ve akım akışına neden olacak yüklü parçacıkların emisyon kaynakları haline gelebilir. Bunu yapmak için ark kontrolü kullanılır, ısı akısı kontaklara eşit olarak dağıtılır.

Performans özellikleri nedeniyle fiyatı üreticiye bağlı olan bir vakumlu devre kesici, önemli miktarda kaynak tasarrufu sağlayabilir. Voltaj, üretici, izolasyona bağlı olarak fiyatlar 1500 c.u. 10000 c.u'ye kadar

Cihaz Özellikleri

Elektrik devresini açarak yükü kapatan cihazlar farklı teknik özelliklere sahiptir.

Hepsi önemlidir ve satın almaya ve müteakip kurulumuna uygun bir ünite seçerken belirleyici hale gelir.

Nominal voltaj göstergesi, orijinal olarak üretici tarafından tasarlandığı elektrikli cihazın çalışma voltajını yansıtır.

Maksimum çalışma voltajı değeri, devre kesicinin performansından ödün vermeden normal modda çalışabileceği izin verilen en yüksek olası yüksek voltajı gösterir. Genellikle bu rakam, nominal voltajın boyutunu %5-20 oranında aşar.

Yalıtım kaplamasının ve iletken parçalarının ısınma seviyesinin geçişi sırasında sistemin normal çalışmasına müdahale etmeyen ve tüm elemanlar tarafından sınırsız bir süre sürdürülebilen elektrik akımı akışına anma denir. akım. Bir yük anahtarı seçerken ve satın alırken değeri dikkate alınmalıdır.

İzin verilen sınırların geçiş akımının değeri, kısa devre modunda ağ üzerinden ne kadar akım akar, sistemde kurulu yük anahtarının dayanabileceğini gösterir.

Elektrodinamik direnç akımı, ilk birkaç periyotta cihaza etki eden, cihaz üzerinde olumsuz bir etkisi olmayan ve cihaza hiçbir şekilde mekanik olarak zarar vermeyen kısa devre akımının büyüklüğünü yansıtır.

Termal dayanım akımı, belirli bir süre boyunca ısıtma eyleminin yük ayırıcıyı devre dışı bırakmadığı sınırlayıcı akım seviyesini belirler.

Ayrıca, sürücünün teknik uygulaması ve cihazın genel boyutunu ve ağırlığını belirleyen cihazların fiziksel parametreleri de çok önemlidir.Onlara odaklanarak, cihazları doğru çalışması ve görevlerini net bir şekilde yerine getirmeleri için nereye yerleştirmenin daha uygun olacağını anlayabilirsiniz.

Yükün bağlantısını kesmekten sorumlu cihazların koşulsuz olumlu nitelikleri arasında aşağıdaki konumlar vardır:

- üretimde basitlik ve kullanılabilirlik;

- temel çalışma şekli;

- diğer anahtar türlerine kıyasla bitmiş ürünün çok düşük maliyeti;

- nominal yük akımlarının rahat etkinleştirilmesi/devre dışı bırakılması olasılığı;

- Gözle görülebilen kontaklar arasındaki boşluk, giden hatlardaki herhangi bir çalışmanın tam güvenliğini sağlar (ilave bir ayırıcının kurulması gerekli değildir);

- genellikle kuvars kumu ile doldurulmuş sigortalarla aşırı akıma karşı düşük maliyetli koruma (tip PKT, PK, PT).

Her tür anahtarın eksilerinden, acil akımlarla çalışmadan yalnızca nominal güçleri değiştirme yeteneğinden en sık bahsedilir.

Düşük maliyet ve bakıma rağmen, otogaz modülleri eski olarak kabul edilir ve planlı bakım sırasında veya şebekelerin ve trafo merkezlerinin yeniden inşası sırasında kasıtlı olarak daha modern vakum elemanları ile değiştirilir.

Otogaz modülleri, ark oluğunda gaz üreten dahili parçaların kademeli olarak yanması nedeniyle genellikle sınırlı bir çalışma ömrü için kınanır.

Bununla birlikte, bu an tamamen ve çok az parayla çözülebilir, çünkü ark emilimi için tasarlanmış gaz üretim elemanları ve eşleştirilmiş kontaklar çok ucuzdur ve sadece profesyoneller tarafından değil, aynı zamanda düşük vasıflı işçiler tarafından da kolayca değiştirilebilir.