- Fosil Yakıtın Arıtılmasının Amacı

- Alkonolaminlerle temizlik için dört seçenek

- Mevcut tesisler

- Tipik bir kurulumun çalışma prensibi

- Teknoloji sistemi

- emici

- Doymuş aminin ayrılması ve ısıtılması

- emici

- Filtrasyon sistemi

- Gaz arıtma membran yöntemi

- Kemisorpsiyon gaz temizleme

- Alkanolamin solüsyonları ile gaz temizliği

- Alkali (karbonat) gaz arıtma yöntemleri

- Amaç

- Avantajlar ve dezavantajlar

- Avantajlar

- Kusurlar

- Temizleme işlemi için emici seçimi

- proses kimyası

- Temel reaksiyonlar

- Ters tepkiler

- NPK "Grasys" den membranın ana avantajları ve uygulama kapsamı

- Konuyla ilgili sonuçlar ve faydalı video

Fosil Yakıtın Arıtılmasının Amacı

Gaz en popüler yakıt türüdür. En uygun fiyatla cezbeder ve çevreye en az zararı verir. İnkar edilemez avantajlar arasında, yanma sürecini kontrol etme kolaylığı ve termal enerji elde etme sürecinde yakıt işlemenin tüm aşamalarını güvence altına alma yeteneği yer alır.

Ancak, doğal gaz halindeki fosil, saf haliyle çıkarılmaz, çünkü. ilişkili organik bileşikler, kuyudan gazın çıkarılmasıyla aynı anda dışarı pompalanır.Bunların en yaygın olanı, içeriği tortuya bağlı olarak yüzde on ila on veya daha fazla arasında değişen hidrojen sülfürdür.

Hidrojen sülfür zehirlidir, çevreye zararlıdır, gaz işlemede kullanılan katalizörlere zararlıdır. Daha önce de belirttiğimiz gibi, bu organik bileşik çelik borulara ve metal valflere karşı son derece agresiftir.

Doğal olarak, özel sistemi ve ana gaz boru hattını korozyonla aşındıran hidrojen sülfür, mavi yakıt sızıntısına ve buna bağlı olarak son derece olumsuz, riskli durumlara yol açar. Tüketiciyi korumak için, sağlığa zararlı bileşikler, gaz halindeki yakıtın bileşiminden daha otoyola teslim edilmeden uzaklaştırılır.

Borularla taşınan gazdaki hidrojen sülfür bileşikleri standartlarına göre 0,02 g/m³'den fazla olamaz. Ancak, aslında, onlardan çok daha fazlası var. GOST 5542-2014 tarafından düzenlenen değere ulaşmak için temizlik gereklidir.

Alkonolaminlerle temizlik için dört seçenek

Alkonolaminler veya amino alkoller, sadece bir amin grubu değil, aynı zamanda bir hidroksi grubu da içeren maddelerdir.

Doğal gazın alkanolaminlerle saflaştırılmasına yönelik tesislerin ve teknolojilerin tasarımı, esas olarak emicinin sağlanma biçiminde farklılık gösterir. Çoğu zaman, bu tip aminler kullanılarak gaz temizliğinde dört ana yöntem kullanılır.

İlk yol. Yukarıdan bir akışta aktif çözeltinin tedarikini önceden belirler. Emicinin tüm hacmi ünitenin üst plakasına gönderilir. Temizleme işlemi, 40ºº'den yüksek olmayan bir arka planda gerçekleşir.

En basit temizleme yöntemi, aktif çözeltinin tek bir akışta tedarik edilmesini içerir.Bu teknik, gazda az miktarda safsızlık varsa kullanılır.

Bu teknik genellikle hidrojen sülfür bileşikleri ve karbon dioksit ile küçük kontaminasyon için kullanılır. Bu durumda, ticari gaz elde etmek için toplam termal etki, kural olarak düşüktür.

İkinci yol. Bu temizleme seçeneği, gaz halindeki yakıttaki hidrojen sülfür bileşiklerinin içeriği yüksek olduğunda kullanılır.

Bu durumda reaktif çözüm iki akıma beslenir. Toplam kütlenin yaklaşık %65-75'i hacme sahip olan birincisi tesisatın ortasına, ikincisi ise yukarıdan teslim edilir.

Amin çözeltisi tepsilerden aşağı akar ve emicinin alt tepsisine zorlanan yükselen gaz akışlarıyla karşılaşır. Servis yapmadan önce çözelti 40ºº'den fazla ısıtılmaz, ancak gazın amin ile etkileşimi sırasında sıcaklık önemli ölçüde artar.

Sıcaklık artışına bağlı olarak temizleme veriminin düşmemesi için fazla ısı hidrojen sülfür ile doyurulmuş atık çözelti ile birlikte uzaklaştırılır. Ve tesisatın tepesinde, kondens ile birlikte kalan asidik bileşenleri çıkarmak için akış soğutulur.

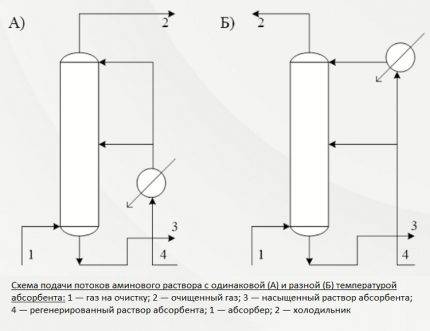

Tarif edilen yöntemlerin ikinci ve üçüncüsü, iki akış halinde emici çözeltinin tedarikini önceden belirler. İlk durumda, reaktif aynı sıcaklıkta, ikincisinde - farklı sıcaklıklarda servis edilir.

Tarif edilen yöntemlerin ikinci ve üçüncüsü, iki akış halinde emici çözeltinin tedarikini önceden belirler. İlk durumda, reaktif aynı sıcaklıkta, ikincisinde - farklı sıcaklıklarda servis edilir.

Bu, hem enerji hem de aktif çözüm tüketimini azaltmanın ekonomik bir yoludur. Herhangi bir aşamada ek ısıtma yapılmaz. Teknolojik olarak, en az kayıpla boru hattına tedarik için pazarlanabilir gaz hazırlama fırsatı sağlayan iki seviyeli bir arıtmadır.

Üçüncü yol. Soğurucunun temizleme tesisine farklı sıcaklıklardaki iki akış halinde beslenmesini içerir.Teknik, hidrojen sülfür ve karbon dioksite ek olarak ham gazda CS varsa uygulanır.2ve COS.

Soğurucunun baskın kısmı, yaklaşık %70-75, 60-70ºº'ye ısıtılır ve kalan pay sadece 40ºº'ye kadardır. Akımlar, yukarıda açıklanan durumda olduğu gibi emiciye beslenir: yukarıdan ve ortaya.

Yüksek sıcaklığa sahip bir bölgenin oluşumu, saflaştırma kolonunun altındaki gaz kütlesinden organik kirleticilerin hızlı ve verimli bir şekilde çıkarılmasını mümkün kılar. Ve en üstte, karbon dioksit ve hidrojen sülfür, standart sıcaklıktaki bir amin tarafından çökeltilir.

Dördüncü yol. Bu teknoloji, farklı rejenerasyon derecelerine sahip iki akışta sulu bir amin çözeltisinin tedarikini önceden belirler. Yani, biri saflaştırılmamış bir biçimde, hidrojen sülfür inklüzyonları içeriğiyle, ikincisi - onlarsız olarak sağlanır.

İlk akış tamamen kirli olarak adlandırılamaz. Sadece kısmen asidik bileşenler içerir, çünkü bazıları ısı eşanjöründe +50º/+60ºС'ye soğutma sırasında çıkarılır. Bu çözelti akımı desorberin alt memesinden alınır, soğutulur ve kolonun orta kısmına gönderilir.

Gaz halindeki yakıtta önemli miktarda hidrojen sülfür ve karbondioksit bileşenleri içeren temizlik, farklı rejenerasyon derecelerine sahip iki çözelti akışıyla gerçekleştirilir.

Derin temizlik, çözümün yalnızca kurulumun üst sektörüne enjekte edilen kısmından geçer. Bu akışın sıcaklığı genellikle 50ºº'yi geçmez. Gaz halindeki yakıtın ince temizliği burada yapılır. Bu şema, buhar tüketimini azaltarak maliyetleri en az %10 azaltmanıza olanak tanır.

Temizleme yönteminin organik kirleticilerin varlığına ve ekonomik fizibiliteye göre seçildiği açıktır.Her durumda, çeşitli teknolojiler en iyi seçeneği seçmenizi sağlar. Aynı amin gazı arıtma tesisinde, gaz kazanları, sobalar ve ısıtıcıların çalışması için gerekli özelliklere sahip mavi yakıt elde ederek saflaştırma derecesini değiştirmek mümkündür.

Mevcut tesisler

Şu anda ana kükürt üreticileri gaz işleme tesisleri (JES), petrol rafinerileri (OR'ler) ve petrokimya kompleksleridir (OGCC). Bu işletmelerde kükürt, yüksek kükürtlü hidrokarbon besleme stoğunun amin muamelesi sırasında oluşan asit gazlarından üretilir. Gaz halindeki kükürtün büyük çoğunluğu, iyi bilinen Claus yöntemiyle üretilir.

Kükürt üretim tesisi. Orsk rafinerisi

Kükürt üretim tesisi. Orsk rafinerisi

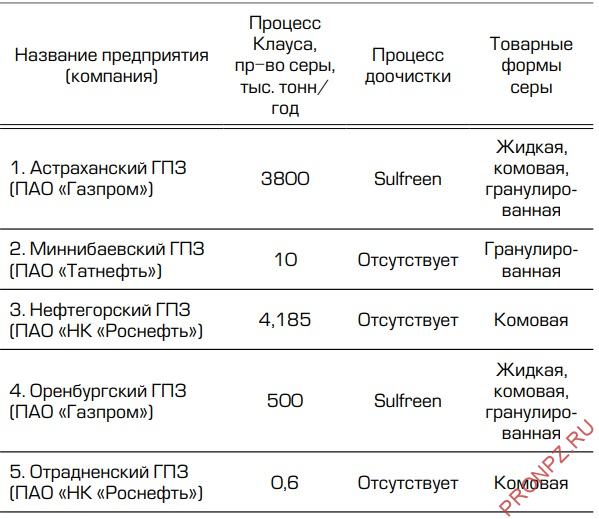

Tablo 1-3'te sunulan verilerden, kükürt üreten Rus işletmelerinin bugün ne tür ticari kükürt ürettikleri görülebilir.

Tablo 1 - Kükürt üreten Rus rafinerileri

Tablo 2 - Kükürt üreten Rus petrol ve gaz kimyasal kompleksleri

Tablo 3 - Kükürt üreten Rus gaz işleme tesisleri

Tipik bir kurulumun çalışma prensibi

H'ye göre maksimum emme kapasitesi2S, bir monoetanolamin çözeltisi ile karakterize edilir. Bununla birlikte, bu reaktifin birkaç önemli dezavantajı vardır. Amin gazı arıtma tesisinin çalışması sırasında oldukça yüksek bir basınç ve karbon sülfür ile geri dönüşü olmayan bileşikler oluşturma yeteneği ile ayırt edilir.

İlk eksi, amin buharının kısmen emilmesinin bir sonucu olarak yıkama ile elimine edilir. İkincisine saha gazlarının işlenmesi sırasında nadiren rastlanır.

Sulu bir monoetanolamin çözeltisinin konsantrasyonu, deneysel olarak seçilir, yapılan çalışmalara dayanarak, belirli bir alandan gazın saflaştırılması için alınır. Reaktifin yüzdesi seçilirken hidrojen sülfürün sistemin metal bileşenleri üzerindeki agresif etkilerine dayanma kabiliyeti dikkate alınır.

Emicinin standart içeriği genellikle %15 ila %20 aralığındadır. Bununla birlikte, saflaştırma derecesinin ne kadar yüksek olması gerektiğine bağlı olarak, konsantrasyonun genellikle %30'a yükseltildiği veya %10'a düşürüldüğü görülür. Şunlar. hangi amaçla, ısıtmada veya polimer bileşiklerin üretiminde gaz kullanılacaktır.

Amin bileşiklerinin konsantrasyonundaki bir artışla, hidrojen sülfürün aşındırıcılığının azaldığına dikkat edin. Ancak bu durumda reaktif tüketiminin arttığı dikkate alınmalıdır. Sonuç olarak, saflaştırılmış ticari gazın maliyeti artar.

Temizleme tesisinin ana birimi, plaka şeklindeki veya monteli tipteki emicidir. Bu, dikey olarak yönlendirilmiş, dışarıdan bir test tüpüne benzeyen, içinde nozul veya plaka bulunan aparattır. Alt kısmında işlenmemiş gaz karışımının beslenmesi için bir giriş, üst kısmında ise yıkayıcıya bir çıkış vardır.

Tesiste saflaştırılacak gaz, reaktifin ısı eşanjörüne ve ardından sıyırma kolonuna geçmesine izin verecek kadar basınç altındaysa, işlem bir pompanın katılımı olmadan gerçekleşir. Basınç prosesin akışı için yeterli değilse, pompalama teknolojisi ile çıkış uyarılır.

Gaz akımı giriş separatöründen geçtikten sonra absorberin alt kısmına enjekte edilir. Daha sonra, vücudun ortasında bulunan ve üzerine kirleticilerin yerleştiği plakalardan veya nozullardan geçer.Bir amin çözeltisi ile tamamen nemlendirilmiş memeler, reaktifin eşit dağılımı için ızgaralarla birbirinden ayrılır.

Ayrıca kirlilikten arındırılan mavi yakıt yıkayıcıya gönderilir. Bu cihaz, emiciden sonra işleme devresine bağlanabilir veya üst kısmına yerleştirilebilir.

Harcanan çözelti, emicinin duvarlarından aşağı akar ve bir sıyırma kolonuna - kazanlı bir desorbere - gönderilir. Burada solüsyon, tesisata geri dönmek için su kaynatıldığında açığa çıkan buharlarla emilen kirleticilerden temizlenir.

Yenilenmiş, yani hidrojen sülfür bileşiklerinden kurtulan çözelti, ısı eşanjörüne akar. İçinde sıvı, kirlenmiş çözeltinin bir sonraki bölümüne ısı aktarma sürecinde soğutulur, ardından tam soğutma ve buhar yoğuşması için bir pompa ile buzdolabına pompalanır.

Soğutulmuş emici çözelti, emiciye geri beslenir. Reaktif bitki içinde bu şekilde dolaşır. Buharları ayrıca soğutulur ve asidik safsızlıklardan temizlenir, ardından reaktifin tedarikini yeniler.

Çoğu zaman, gaz saflaştırmasında monoetanolamin ve dietanolamin içeren şemalar kullanılır. Bu reaktifler, mavi yakıtın bileşiminden sadece hidrojen sülfürü değil, aynı zamanda karbondioksiti de çıkarmayı mümkün kılar.

CO'yu arıtılmış gazdan aynı anda çıkarmak gerekirse2 ve H2S, iki aşamalı temizlik yapılır. Konsantrasyonda farklılık gösteren iki çözeltinin kullanılmasından oluşur. Bu seçenek, tek aşamalı temizlemeden daha ekonomiktir.

İlk olarak, gaz halindeki yakıt, reaktif içeriği %25-35 olan güçlü bir bileşim ile temizlenir. Daha sonra gaz, aktif maddenin sadece %5-12 olduğu zayıf bir sulu çözelti ile işlenir.Sonuç olarak, minimum çözelti tüketimi ve üretilen ısının makul kullanımı ile hem kaba hem de ince temizlik gerçekleştirilir.

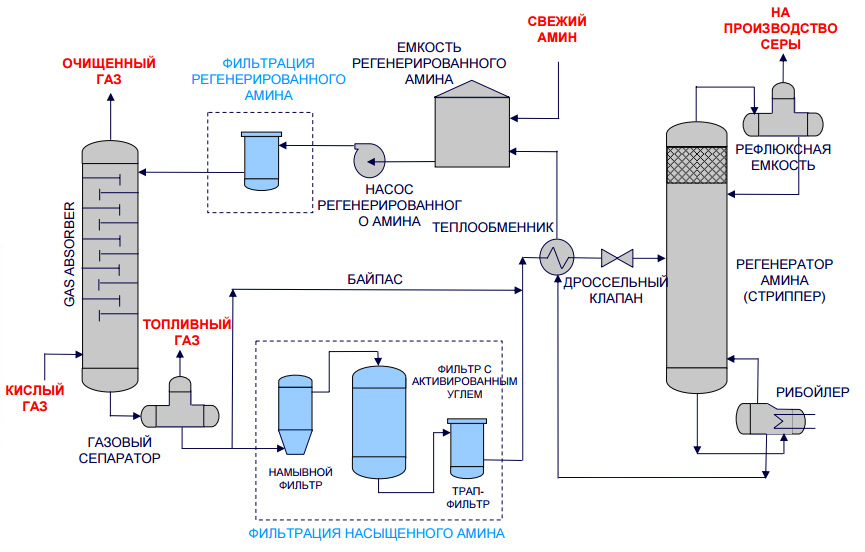

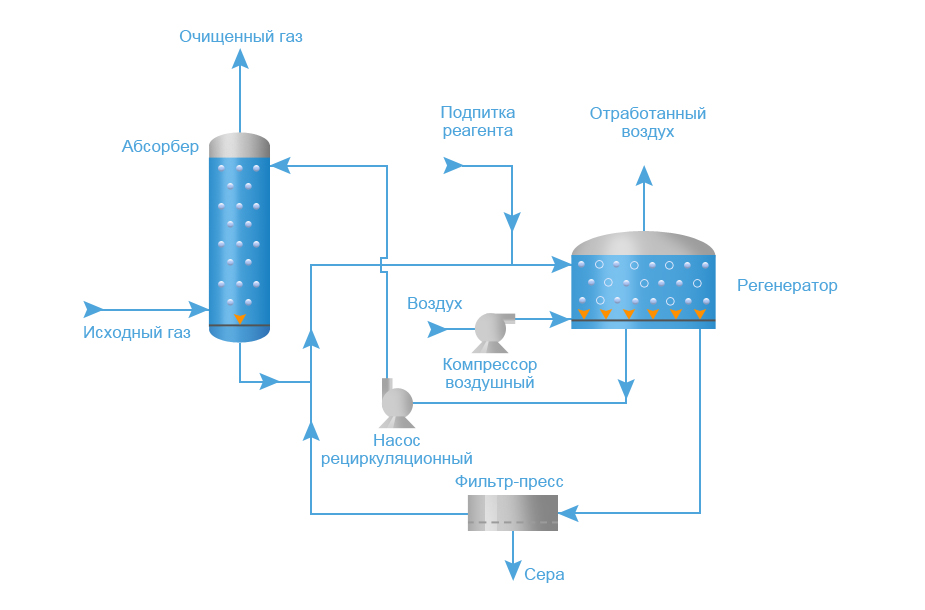

Teknoloji sistemi

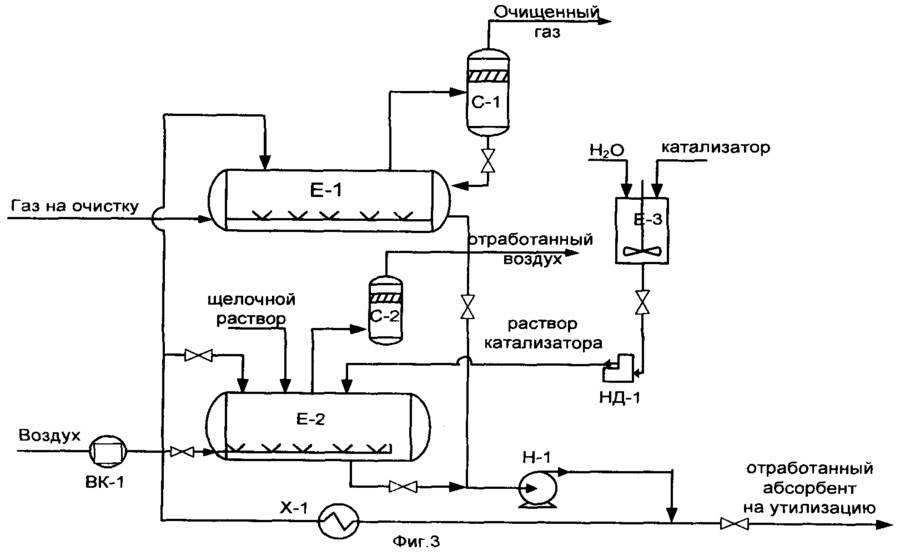

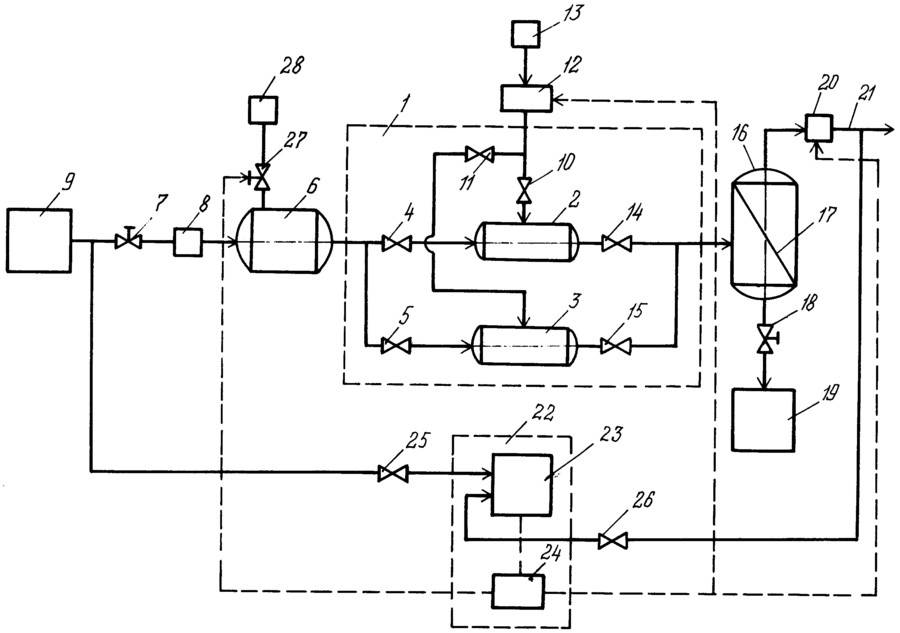

Rejeneratif bir emici ile asit gaz işlemesi için tipik bir proses ekipmanının şematik gösterimi

Rejeneratif bir emici ile asit gaz işlemesi için tipik bir proses ekipmanının şematik gösterimi

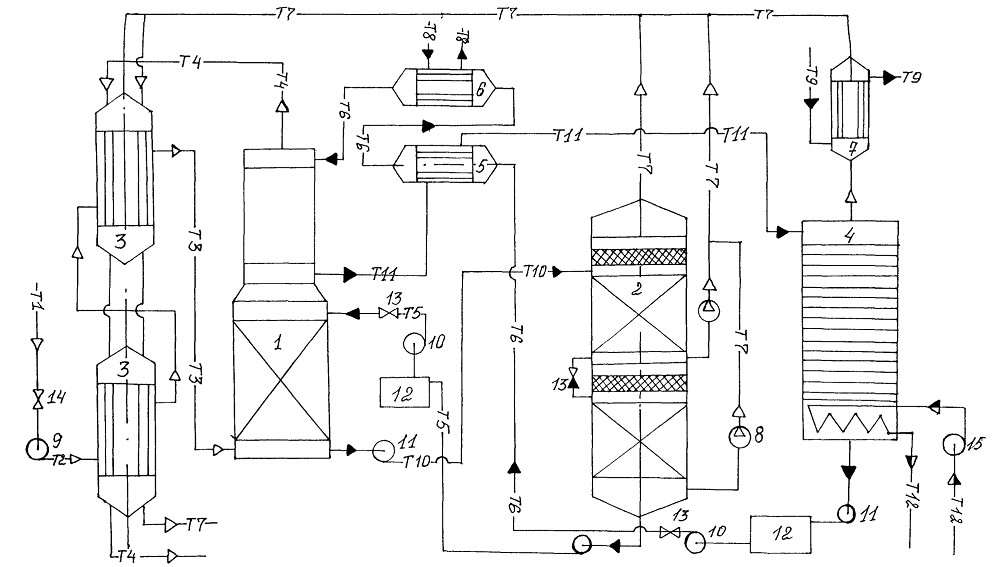

emici

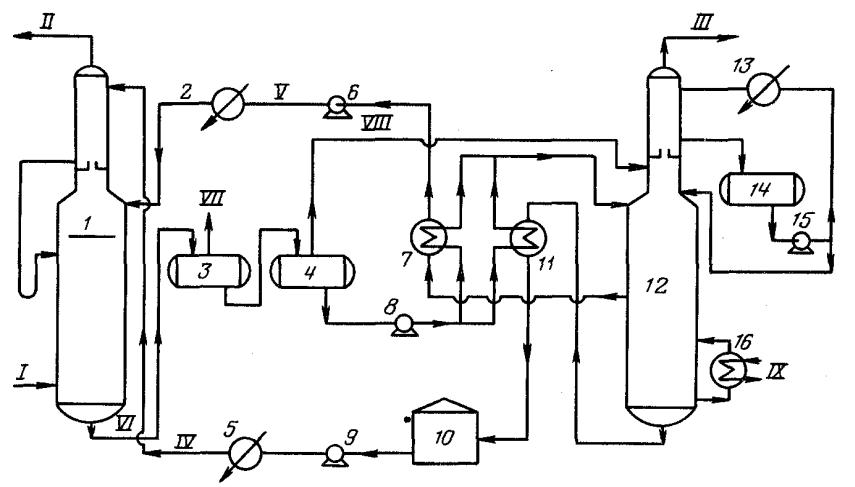

Temizleme için verilen asit gazı, emicinin alt kısmına girer. Bu aparat tipik olarak 20 ila 24 tepsi içerir, ancak daha küçük kurulumlar için paketlenmiş bir kolon olabilir. Sulu amin çözeltisi, emicinin üstüne girer. Çözelti tepsilerden aşağı akarken, gaz her tepsideki sıvı tabakadan yukarı doğru hareket ederken asit gazı ile temas halindedir. Gaz kabın tepesine ulaştığında, H'nin neredeyse tamamı2S ve kullanılan emiciye bağlı olarak tüm CO2 gaz akışından uzaklaştırılır. Arıtılmış gaz, H içeriği için spesifikasyonları karşılar2S, CO2, ortak kükürt.

Doymuş aminin ayrılması ve ısıtılması

Doymuş amin çözeltisi, emiciyi altta bırakır ve basınç tahliye vanasından geçerek yaklaşık 4 kgf/cm2'lik bir basınç düşüşü sağlar. Basınçsızlaştırmadan sonra, zenginleştirilmiş çözelti, çözünmüş hidrokarbon gazının çoğunun ve bir miktar asit gazının salındığı ayırıcıya girer. Çözelti daha sonra sıcak rejenere amin akımının ısısı ile ısıtılan bir ısı eşanjöründen geçer.

emici

Doymuş emici, emicinin yaklaşık 0.8-1 kgf/cm2'lik bir basınçta ve çözeltinin kaynama noktasında yeniden üretildiği aparata girer. Isı, yeniden kaynatıcı gibi harici bir kaynaktan sağlanır.Soyulmuş ekşi gaz ve ayırıcıda buharlaşmamış herhangi bir hidrokarbon gazı, az miktarda emici ve büyük miktarda buharla birlikte sıyırıcının tepesinden çıkar. Bu buhar akımı, emici ve su buharlarını yoğunlaştırmak için genellikle bir hava soğutucusu olan bir yoğunlaştırıcıdan geçer.

Sıvı ve gaz karışımı, asit gazının yoğunlaştırılmış sıvılardan ayrıldığı, genellikle geri akış tankı (geri akış akümülatörü) olarak adlandırılan bir ayırıcıya girer. Ayırıcının sıvı fazı, geri akış olarak desorberin tepesine geri beslenir. Esas olarak H'den oluşan bir gaz akımı2S ve CO2, genellikle kükürt geri kazanım ünitesine gönderilir. Rejenere solüsyon yeniden kaynatıcıdan doymuş / rejenere amin solüsyonlu ısı eşanjöründen hava soğutucusuna ve ardından genleşme tankına akar. Akış daha sonra asit gazını temizlemeye devam etmek için yüksek basınçlı bir pompa ile absorbe edicinin tepesine geri pompalanır.

Filtrasyon sistemi

Çoğu emici sistem, çözeltiyi filtrelemek için bir araca sahiptir. Bu, ayırıcıdan gelen doymuş bir amin çözeltisinin bir partikül filtresinden ve bazen bir karbon filtresinden geçirilmesiyle sağlanır. Amaç, çözeltinin köpürmesini önlemek için çözeltinin yüksek derecede saflığını korumaktır. Bazı emici sistemler ayrıca, rejenerasyon ekipmanı bağlandığında bu amaç için ek bir yeniden kaynatıcının muhafaza edilmesini içeren, bozunma ürünlerini çıkarmak için araçlara da sahiptir.

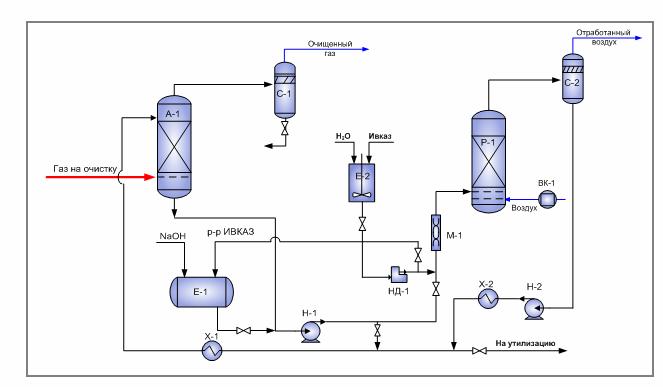

Gaz arıtma membran yöntemi

Şu anda, teknolojik olarak en gelişmiş gaz kükürt giderme yöntemlerinden biri membrandır.Bu temizleme yöntemi, yalnızca asidik safsızlıklardan kurtulmayı değil, aynı zamanda besleme gazını kurutmayı, soymayı ve atıl bileşenleri ondan uzaklaştırmayı da sağlar. Membran gazı kükürt giderme, daha geleneksel yöntemlerle kükürt emisyonlarını gidermek mümkün olmadığında kullanılır.

Membran gazı kükürt giderme teknolojisi, etkileyici kurulum maliyetlerinin yanı sıra önemli sermaye yatırımları gerektirmez. Bu cihazların hem kullanımı hem de bakımı daha ucuzdur. Membran gazı kükürt gidermenin başlıca avantajları şunlardır:

- hareketli parça yok. Bu özellik sayesinde kurulum, insan müdahalesi olmadan uzaktan ve otomatik olarak çalışır;

- verimli yerleşim, ağırlık ve alanın en aza indirilmesini sağlar, bu da bu cihazları açık deniz platformlarında çok popüler hale getirir;

- en küçük ayrıntısına kadar düşünülen tasarım, kükürt gidermenin gerçekleştirilmesine ve hidrokarbonların mümkün olan maksimum ölçüde serbest bırakılmasına izin verir;

- gazların membran kükürtten arındırılması, ticari ürünün düzenlenmiş parametrelerini sağlar;

- kurulum işi kolaylığı. Tüm kompleks, sadece birkaç saat içinde teknolojik şemaya dahil edilmesini sağlayan tek bir çerçeveye kurulur.

Kemisorpsiyon gaz temizleme

Kimyasal adsorpsiyon proseslerinin ana avantajı, besleme gazının hidrokarbon bileşenlerinin düşük absorpsiyonu ile asidik bileşenlerden yüksek ve güvenilir bir gaz saflaştırma derecesidir.

Kimyasal sorbent olarak kostik sodyum ve potasyum, alkali metal karbonatlar ve en yaygın olarak alkanolaminler kullanılır.

Alkanolamin solüsyonları ile gaz temizliği

Amin prosesleri, 1930'dan beri, emici olarak fenilhidrazin içeren amin tesisi şemasının ilk kez geliştirildiği ve ABD'de patentinin alındığı zamandan beri endüstride kullanılmaktadır.

İşlem, temizleyici olarak alkanolaminlerin sulu çözeltileri kullanılarak geliştirilmiştir. Zayıf bazlar olan alkanolaminler asit gazları H ile reaksiyona girer.2S ve CO2, çünkü gazın saflaştırılması. Elde edilen tuzlar, doymuş bir çözelti ısıtıldığında kolayca ayrışır.

H'den gaz saflaştırma işlemlerinde kullanılan en iyi bilinen etanolaminler2S ve CO2 şunlardır: monoetanolamin (MEA), dietanolamin (DEA), trietanolamin (TEA), diglikolamin (DGA), diizopropanolamin (DIPA), metildietanolamin (MDEA).

Şimdiye kadar endüstride, asit gazı arıtma tesislerinde monoetanolamin (MEA) ve ayrıca dietanolamin (DEA) esas olarak bir emici olarak kullanılmıştır. Bununla birlikte, son yıllarda MEA'yı daha etkili bir emici olan metildietanolamin (MDEA) ile değiştirme eğilimi olmuştur.

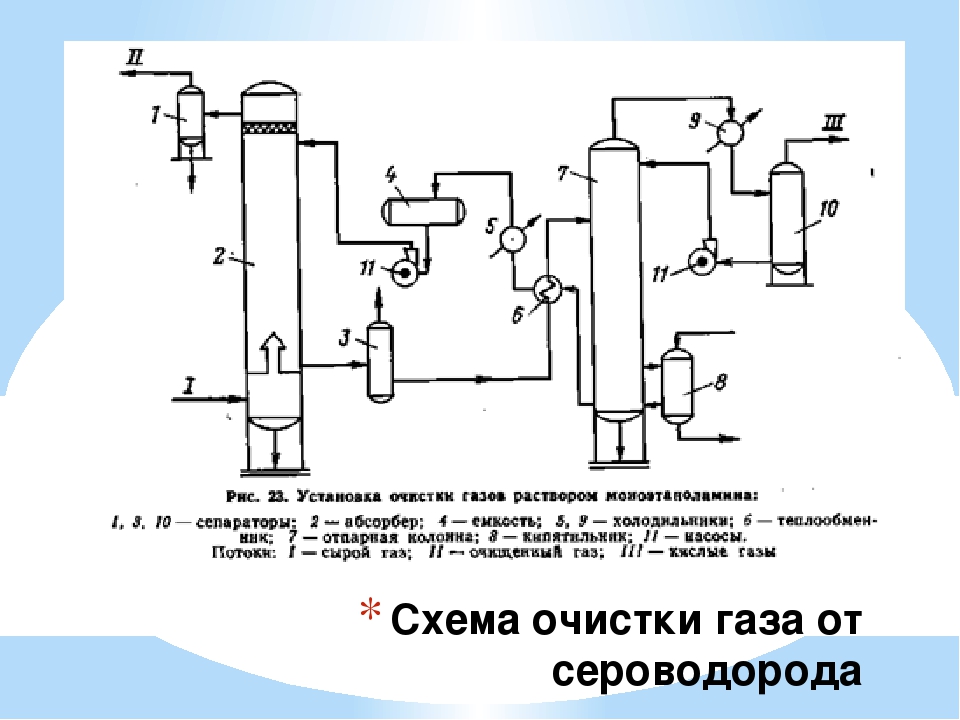

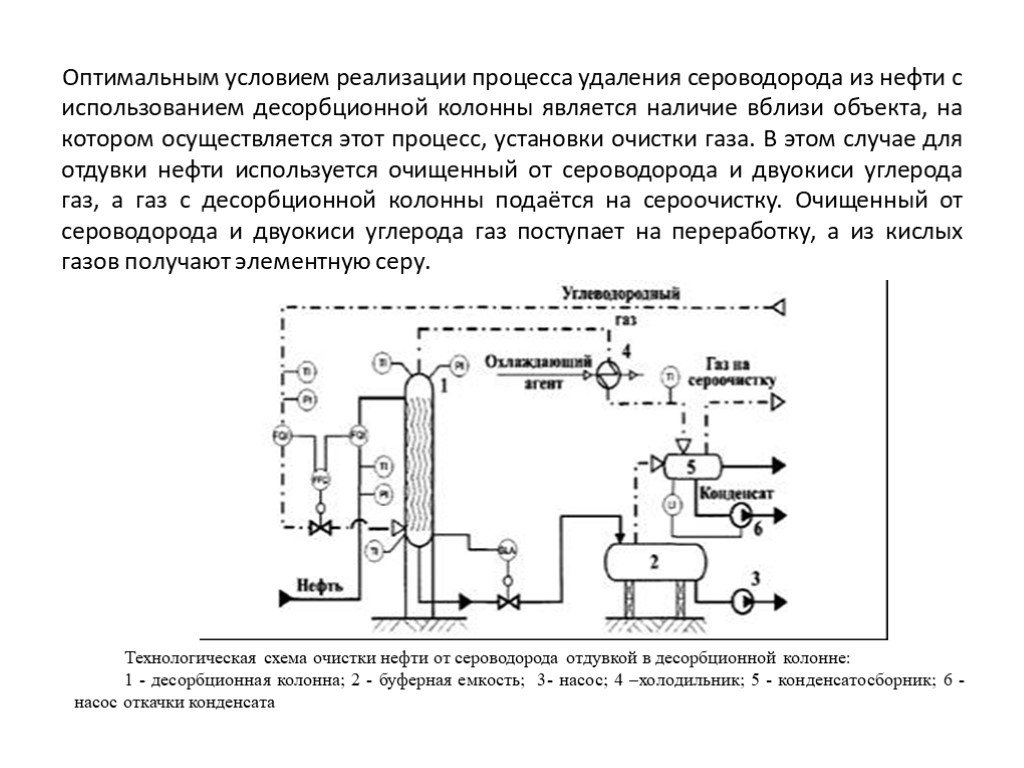

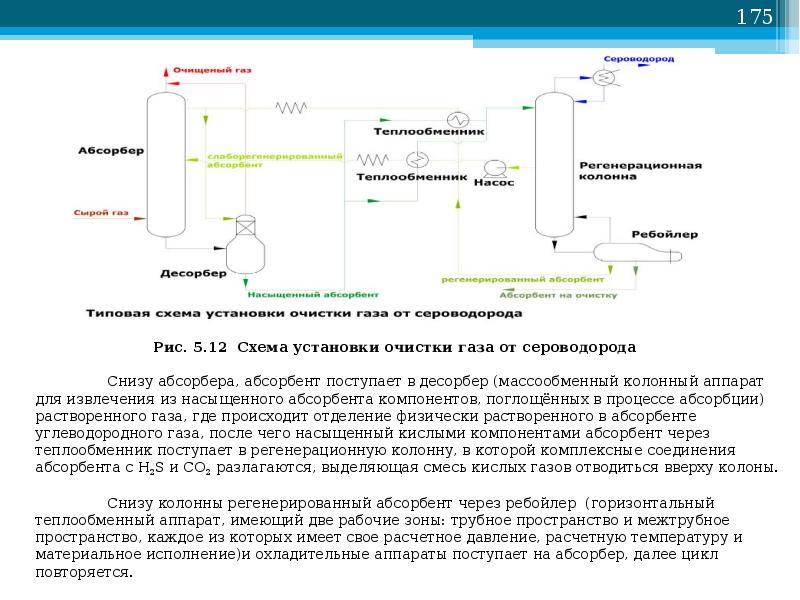

Şekil, etanolamin çözeltileri ile absorpsiyon gazı temizliğinin ana tek akışlı şemasını göstermektedir. Arıtma için sağlanan gaz, çözeltinin akışına doğru emiciden yukarıya doğru bir akışla geçer. Absorberin tabanından asit gazları ile doyurulmuş çözelti, desorberden gelen rejenere solüsyon tarafından ısı eşanjöründe ısıtılır ve desorberin üstüne beslenir.

Isı eşanjöründe kısmi soğutmadan sonra, yenilenen çözelti ayrıca su veya hava ile soğutulur ve emicinin üstüne beslenir.

Soyucudan gelen asit gazı, su buharını yoğunlaştırmak için soğutulur. Amin çözeltisinin istenen konsantrasyonunu korumak için geri akış kondensi sürekli olarak sisteme geri döndürülür.

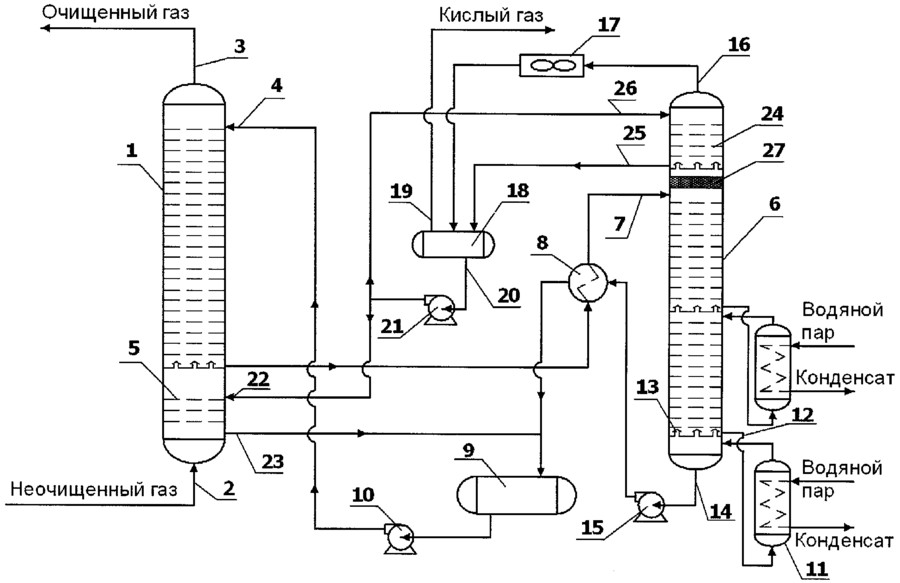

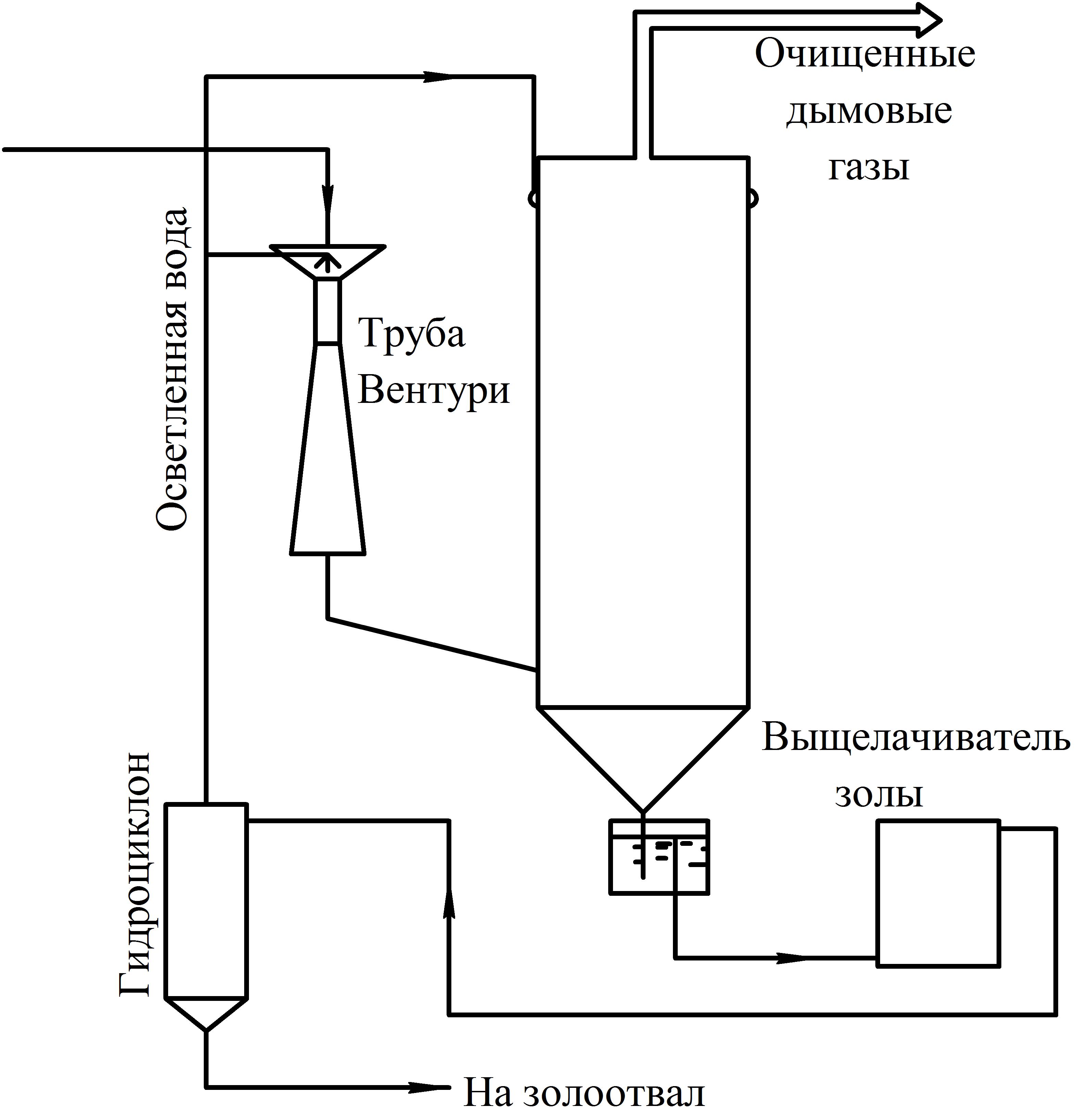

Alkali (karbonat) gaz arıtma yöntemleri

Düşük H içeriğine sahip gazları temizlemek için amin solüsyonlarının kullanımı2S (%0.5 hacimden az) ve yüksek CO2 H'ye2H içeriğinden dolayı S irrasyonel olarak kabul edilir.2Rejenerasyon gazlarındaki S, hacim olarak %3–5'tir. Tipik tesislerde bu tür gazlardan kükürt elde etmek pratikte imkansızdır ve alevlenmeleri gerekir, bu da atmosferik kirliliğe yol açar.

Az miktarda H içeren gazların saflaştırılması için2S ve CO2, sanayide alkali (karbonat) temizleme yöntemleri kullanılmaktadır. Bir emici olarak alkali çözeltilerin (karbonatlar) kullanılması H konsantrasyonunu arttırır.2S rejenerasyon gazlarında bulunur ve kükürt veya sülfürik asit tesislerinin yerleşimini kolaylaştırır.

Doğal gazın alkali saflaştırılmasının endüstriyel prosesi aşağıdaki avantajlara sahiptir:

- ana kükürt içeren bileşiklerden gazın ince saflaştırılması;

- karbon dioksit varlığında hidrojen sülfüre karşı yüksek seçicilik;

- emicinin yüksek reaktivitesi ve kimyasal direnci;

- emicinin mevcudiyeti ve düşük maliyeti;

- düşük işletme maliyetleri.

Az miktarda besleme gazının ve gazda az miktarda H içeriğinin bulunduğu saha koşullarında alkali gaz temizleme yöntemlerinin kullanılması da tavsiye edilir.2S.

Amaç

Kükürt üretim birimleri H'yi dönüştürür2Amin geri kazanım tesislerinden ve ekşi-alkali atık nötralizasyon tesislerinden sıvı kükürte asit gazı akışlarında bulunan S. Tipik olarak iki veya üç adımlı Claus süreci %92'nin üzerinde H'yi kurtarır2S elemental kükürt olarak.

Çoğu rafineri, %98,5'ten fazla kükürt geri kazanımı gerektirir, bu nedenle üçüncü Claus aşaması, kükürt çiğlenme noktasının altında çalışır. Üçüncü aşama, seçici bir oksidasyon katalizörü içerebilir, aksi takdirde kükürt üretim birimi, bir artık gaz art yakıcı içermelidir. Ortaya çıkan erimiş kükürtün gazını gidermek giderek daha popüler hale geliyor. Büyük şirketler, erimiş kükürtün gazını ağırlıkça %10-20'ye çıkaran tescilli işlemler sunar. ppmH2S.

Avantajlar ve dezavantajlar

Avantajlar

- Kurulumun teknolojik tasarımının basitliği.

- İşletmenin çevre standartlarına uyumu sağlayan yanma gazlarından H2S'nin uzaklaştırılması.

Kükürt geri kazanım tesisinde boru hattı korozyonu

Kükürt geri kazanım tesisinde boru hattı korozyonu

Kusurlar

- İstenmeyen yoğuşma ve kükürt birikimi, proses gaz akışının tıkanması, katı kükürt ile tıkanma, yangın ve ekipman hasarı gibi sorunlara yol açabilir.

- Piyasada talebinin üzerinde kükürt arzı fazla.

- Amonyak, H2S, CO2 olası sülfürik asit oluşumu nedeniyle ekipmanın korozyonu ve kirlenmesi.

Temizleme işlemi için emici seçimi

Emicinin istenen özellikleri şunlardır:

- hidrojen sülfür H'yi çıkarma ihtiyacı2S ve diğer kükürt bileşikleri.

- hidrokarbonların absorpsiyonu düşük olmalıdır.

- Emici kaybını en aza indirmek için emicinin buhar basıncı düşük olmalıdır.

- çözücü ve asit gazları arasındaki reaksiyonlar, emicinin bozulmasını önlemek için tersine çevrilebilir olmalıdır.

- emici, termal olarak kararlı olmalıdır.

- bozunma ürünlerinin uzaklaştırılması basit olmalıdır.

- Dolaşımdaki emici birim başına asit gazı alımı yüksek olmalıdır.

- emicinin yenilenmesi veya çıkarılması için ısı gereksinimi düşük olmalıdır.

- emici agresif olmamalıdır.

- emici, emici veya emicide köpürmemelidir.

- asit gazlarının seçici olarak uzaklaştırılması arzu edilir.

- emici, ucuz ve kolayca temin edilebilir olmalıdır.

Ne yazık ki, istenen özelliklerin tümüne sahip tek bir emici yoktur. Bu, mevcut çeşitli emicilerden belirli bir asit gaz karışımını işlemek için en uygun emicinin seçimini gerektirir. Ekşi doğal gaz karışımları şunlara göre değişir:

- H içeriği ve oranı2S ve CO2

- ağır veya aromatik bileşiklerin içeriği

- içerik COS, CS2 ve merkaptanlar

Ekşi gaz esas olarak emicilerle muamele edilirken, hafif asit gazı için emici emiciler veya katı maddeler kullanmak daha ekonomik olabilir. Bu tür işlemlerde, bileşik H ile kimyasal olarak reaksiyona girer.2S ve temizleme işlemi sırasında tüketilir ve temizleme bileşeninin periyodik olarak değiştirilmesi gerekir.

proses kimyası

Temel reaksiyonlar

Proses, aşağıdaki genel reaksiyona göre hidrojen sülfürün çok aşamalı katalitik oksidasyonundan oluşur:

2H2S+O2 → 2S+2H2Ö

Claus prosesi, aşağıdaki reaksiyona göre kükürt dioksit (SO2) oluşturmak için bir reaktör fırınında H2S'nin üçte birinin hava ile yakılmasını içerir:

2H2S+3O2 → 2SO2+2H2Ö

Hidrojen sülfürün kalan yanmamış üçte ikisi, aşağıdaki gibi elementel kükürt oluşturmak için bir Claus reaksiyonuna (SO2 ile reaksiyona) maruz kalır:

2H2S+SO2 ←→ 3S + 2H2Ö

Ters tepkiler

Hidrojen gazı üretimi:

2H2S→S2 + 2H2

CH4 + 2H2O→CO2 + 4H2

Karbonil sülfür oluşumu:

H2S+CO2 → S=C=O + H2Ö

Karbon disülfür oluşumu:

CH4 + 2S2 → S=C=S + 2H2S

NPK "Grasys" den membranın ana avantajları ve uygulama kapsamı

Grasys gazı kükürt giderme yöntemi, gereksiz finansal maliyetleri önler. Yenilikçi bir ürün, analoglardan farklıdır:

- içi boş fiber konfigürasyonu;

- gaz karışımının bileşenlerinin penetrasyonunun hız bileşeninin temelde yeni bir dizisi;

- hidrokarbon akışının çoğu bileşenine karşı artan kimyasal direnç;

- mükemmel seçicilik

Doğal ve ilgili petrol gazının hazırlanmasına yönelik teknolojik süreçte, çıkarılacak tüm safsızlıklar düşük dereceli bir akışta konsantre edilirken, düzenlenmiş standartları karşılayan saflaştırılmış gaz giriştekiyle hemen hemen aynı basınçla çıkar.

Firmamız tarafından geliştirilen hidrokarbon membranın temel amacı gazların kükürtten arındırılmasıdır. Ancak bunlar, yenilikçi ürünümüzün tüm uygulamalarından uzaktır. Bununla şunları yapabilirsiniz:

- gaz yakmayı ortadan kaldırarak, yani çevreyi kirleten zararlı emisyonları sıfıra indirerek birçok çevre sorununu çözmek;

- gazı doğrudan üretim tesislerinde hazırlamak, kurutmak ve kullanmak;

- cihazların ulaşım planlarından, altyapı tesislerinden ve ayrıca enerji taşıyıcılarından tamamen bağımsız olmasını sağlayın. Ortaya çıkan gaz, gaz türbini santrallerinde, kazan dairelerinde ve ayrıca ısıtma değişim evlerinde yakıt olarak kullanılabilir. Gaz varsa, su ısıtma ve alan ısıtma için ithal kömür harcamaya gerek yoktur;

- kükürdü çıkarın, kurutun ve ana gaz boru hatlarına tedarik için gazı hazırlayın (STO Gazprom 089-2010 standartları);

- teknolojik süreçlerin optimizasyonunun bir sonucu olarak malzeme kaynaklarından tasarruf edin.

NPK Grasys, gelen besleme gazı akışlarının parametrelerini, kükürt giderme derecesi gerekliliklerini, su ve hidrokarbonlar için çiylenme noktasını, ticari ürünün hacmini ve içeriğini dikkate alarak her Müşteriye görev için en uygun mühendislik çözümünü sunabilir. bileşen bileşimi.

Konuyla ilgili sonuçlar ve faydalı video

Aşağıdaki video, bir petrol kuyusu tarafından petrolle birlikte üretilen ilgili gazdan hidrojen sülfürün çıkarılmasının özelliklerini size tanıtacaktır:

Videoda, mavi yakıtın hidrojen sülfürden saflaştırılması ve daha fazla işlem için elementel kükürt üretimi için kurulum sunulacak:

Bu videonun yazarı size evde hidrojen sülfürden biyogazdan nasıl kurtulacağınızı anlatacak:

Gaz arıtma yönteminin seçimi, öncelikle belirli bir sorunu çözmeye odaklanır. Sanatçının iki yolu vardır: kanıtlanmış bir kalıbı takip edin veya yeni bir şeyi tercih edin. Bununla birlikte, ana kılavuz, kaliteyi korurken ve istenen işleme derecesini elde ederken yine de ekonomik fizibilite olmalıdır.